CAE工程分析 | 螺纹连接:仿真分析简化4

很多分析方法和技巧在零部件及简单装配体中比较实用,但是到复杂装配体级别就会开始出现弊端,螺栓连接就是其中的典型。前文《CAE工程分析 | 螺纹连接:仿真分析简化3》所述“实体螺栓+非线性接触”的方式如果直接应用到装配体分析中,前处理复杂程度,计算求解时间,非线性收敛难度在目前的分析体系和解算能力下都会大大增加甚至难以接受。因此,在装配体分析体系下,我们需要重新审视螺栓连接

上图为《GB 38031-2020 电动汽车用动力蓄电池安全要求》中对电池包力学性能测试的要求,包括振动,机械冲击,模拟碰撞及挤压,如果按照分析进行归类,包含模态分析,随机振动分析,瞬态冲击分析,显式动力学分析

相比于零件级分析,一般情况下装配体分析需要获取的力学性能会更加全面,涉及到的分析工况和类型也会更加繁杂

按照个人分析习惯,一般将装配体按照零件级别,局部装配级别,整体装配体级别进行处理和组装

相比于零件级分析,整体装配所包含的零部件以及处理方法都要复杂得多,因此按照零件级别的处理方式处理装配体,计算规模和计算时间对于很多企业难以接受

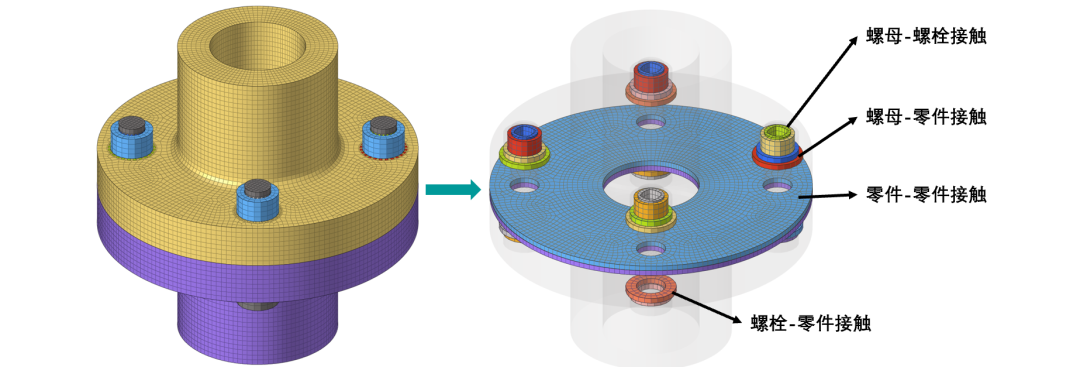

按照常规包含非线性接触的螺栓处理方式,一般情况下每个螺栓局部至少需要创建3对接触(不使用通用接触情况下),如果装配体中包含100根螺栓,那么至少需要创建300个接触对

相比于零件级分析,装配体分析还需要关注前处理的复杂程度,过于复杂的处理方式一方面导致极长的处理时间,另一方面大大增加了出现错误的概率

总结来说,一个合理的螺栓简化方案除了要求能够较为准确表达局部连接刚度并且便于提取相关内力进行校核以外,还需要具有适应分析类型广,附加计算量小 ,处理方式简便的特点

需要说明的是,下面所述各种简化方法不是个人提出,而是早已成熟应用到有限元分析中,本文只是对这一演变过程进行梳理和总结

为了要满足上述要求,需要简化模型具有较为单一的载荷输入/输出点以便于内力的提取,能够以某种形式将局部接触效果考虑进去以避免非线性接触的引入,并且刚度具有较大的可调空间以适应不同的模型

按照这一思路,大致可以得到以下简化原型

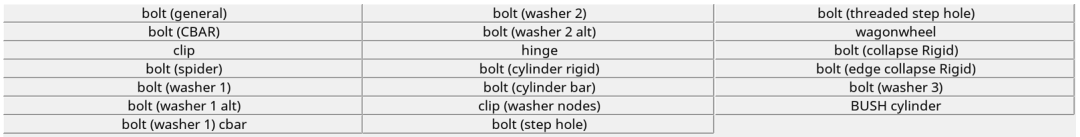

如上图所示,为现有通用前处理软件中对螺栓连接进行模板化创建的原型

①将螺栓与被连接件之间的非线性接触使用耦合单元替代

②将螺栓等效刚度、被连接件等效刚度的综合刚度使用弹性单元替代

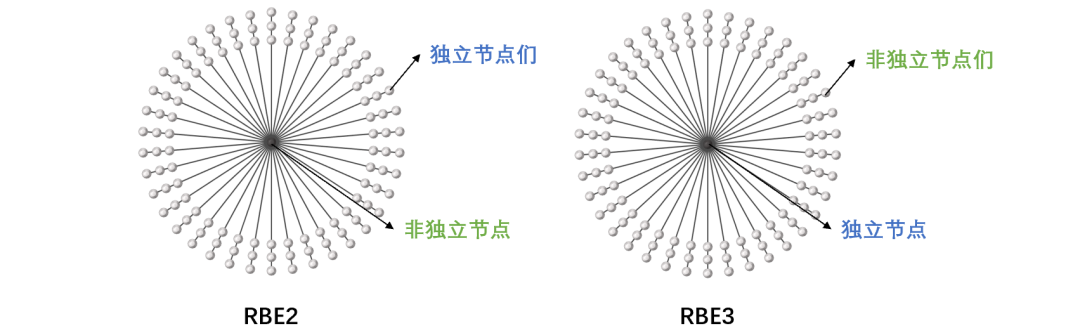

其中①考虑到螺栓进行有效连接时,螺栓与被连接件之间理论不会发生相对较大滑移,虽然最真实的物理现象为非线性滑移接触,但是最终的作用效果可以使用绑定接触替代,同时为了满足单点力输入/输出的要求,因此耦合单元比如Rbe2(刚性耦合)、Rbe3(柔性耦合)较为合适

这部分的重点为耦合单元创建的形式与连接范围

而②中为了将螺栓局部的连接刚度等效出来,就需要将连接局部视为一体,其中包含螺栓的拉伸刚度+被连接件的压缩刚度,同时为了满足单点力输入/输出的要求,因此各种1D单元比如Cbush(弹簧类单元),Cbeam(梁类单元),Rbe2(刚性单元)等较为合适

这部分的重点为如何赋予更加合理的等效刚度

根据上述简化方式,就能得到下面几种基础型简化方案

而上述各种基础型简化方案根据耦合单元连接方式与范围,1D单元详细组成的不同又可以衍生出不同的子类,这样就构成了HyperMesh中各种螺栓连接模板

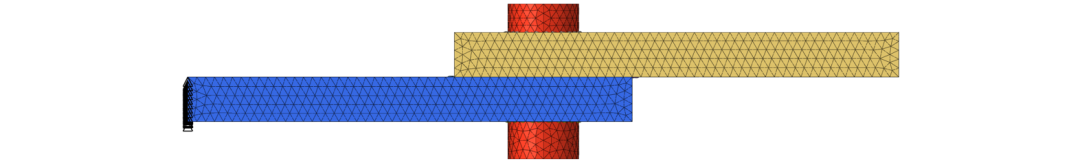

为了解上不同述方案对于求解计算的区别,本文以一个简例展开

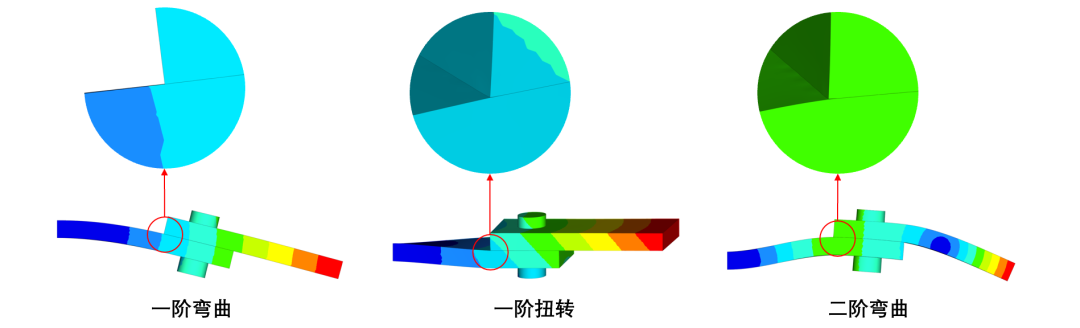

如图所示孔板,中部使用单根M10螺栓进行连接,约束一端,并施加一定大小的螺栓预紧力,计算结构的前3阶模态

实体单元

鉴于没有试验做支撑,因此目前所有对比方案只能以实体单元作为对比参考,由于预紧力大小会影响局部应力状态从而影响模态结果,因此这里分别对比预紧力10000N,20000N,100000N下的结果

考虑预紧力

可以观察到在预紧力作用下,螺栓虽然局部被压紧在后续模态分析中识别为绑定接触,但是其余未压紧部位由于接触面发生分离,因此后续分析不识别为接触

若不进行预应力模态分析,而直接进行模态分析,则会出现下述现象

未考虑预紧力

虽然整体振型一致,但是作为被识别为接触的部位都完全粘在一起,这无疑会导致整体固有频率的增加,下面是各模型计算时间和模态频率

对比会发现

①施加预紧力+预应力模态分析能够区别处理压紧区域和未压紧区域,而直接模态分析将所有接触识别为绑定接触,因此不施加预紧力结果频率明显高一些,对于一些典型以局部刚度为主情况,频率可能偏差很大(第3阶相对误差20%)

②预紧力大小在一定程度上会影响后续模态分析的频率大小(试验测试理论影响会更大),但是由于绑定区域面积与预紧力大小关系不大,因此显然整体频率相差不大,因此后续以10000N预紧结果作为参考

③预应力模态分析由于需要先进行非线性接触分析,因此整体计算时间远远大于单模态分析

Rbe2单元

对于单Rbe2方案,直接刚性地将一定范围内的节点全部抓到一起,理论是所有简化方案中最简便的,但是抓取的范围显然会影响局部刚度,因此对比抓取直径12mm以及半径16mm下的计算结果

模态振型结果如下(半径6mm为例)

下面是详细计算数据

①从振型来看使用Rbe2计算整体振型和实体预紧一致,并且由于只是耦合了局部圆孔,因此其余部分仍然可以产生变形,不会发生绑定粘结情况

②直接使用内孔进行耦合,得到的结果大部分情况下比参考结果小,但是误差在可控范围之内,可以通过扩大耦合范围来增强局部刚度区域

③由于不需要进行非线性接触计算,因此直接使用RBe2耦合方法计算量明显小于实体预紧方案

Rbe2+CBeam/Cbush

虽然单Rbe2方案误差在可接受范围内,但是由于不便于进行局部刚度的调整以及内力的提取,因此可以考虑分别耦合两部分内孔,并使用梁单元/弹簧单元来作为刚度调整单元,如图所示

而这种方式计算精度的核心就在于如何较为合理地设置Cbeam/Cbush的刚度属性

对于Cbeam单元,可以通过改变Beam的截面尺寸或者对应的材料属性来调整其拉伸/弯曲/剪切刚度,但是不便单独设置不同方向刚度

而对于Cbush单元,可以直接通过K1~K6参数设置刚度具体值,便于单独设置不同方向刚度值,但是需要试验测试或者更加详细的理论计算

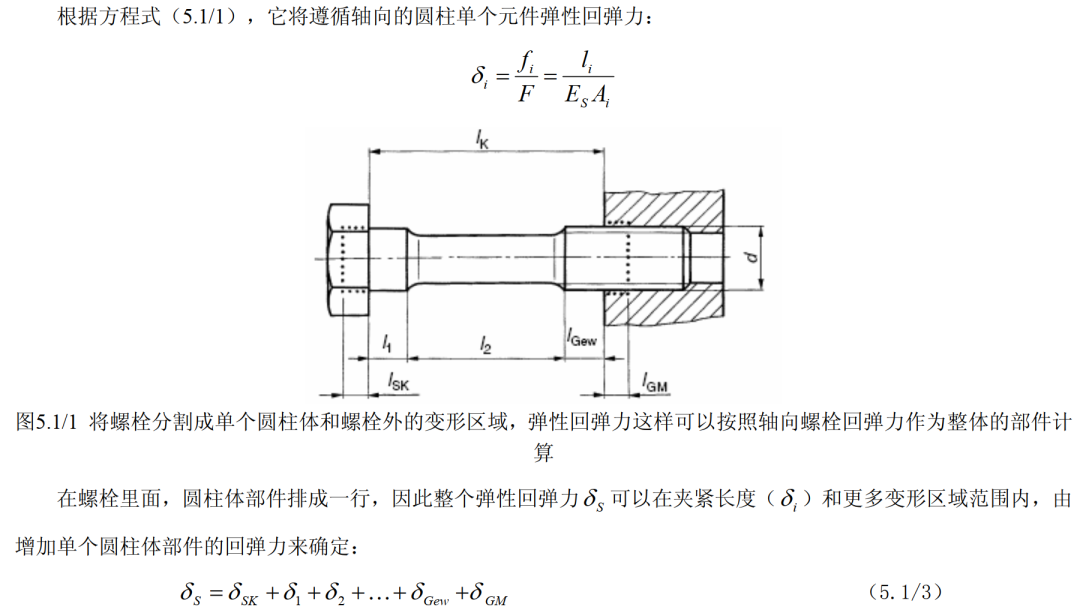

而这个刚度值实际就是各螺栓计算标准中的螺栓等效刚度+被连接件等效刚度(倒数称为柔度),这里仅截图VDI 2230中的部分说明

上述内容主要是螺栓内力系数δs,被连接件内力系数δp,载荷因素n的确定(具体参考VDI2230)

这样,比如我们通过上述参数求得螺栓的内力系数为1/80,这样就可以设置Beam的材料刚度为E*80,以此来近似模拟局部等效刚度,下面是一组测试结果(实在不会计算可以参照单Rbe2设置为刚性较大属性)

对比会发现:

①如果只是单纯的用实体螺栓刚度代替局部刚度,得到的计算结果相对于实体预紧情况会小很多,特别是对于与弯曲及剪切方向相关的工况

②通过得到内力系数,结合材料参数缩放局部刚度,可以较好地模拟局部连接刚度,实现起来也相对容易

③由于使用1D单元做连接,因此相对于单Rbe2方式更便于提取内力进行后续校核

当然这样做的弊端就是,难以单独调节轴向,弯曲及剪切刚度,可以通过将Cbeam单元替换成Cbush单元实现

本系列文章只针对了单一模型以及部分简化方案进行对比,因此得到的结论目前来看并不具备通用性,但是对于螺栓连接大致可以进行以下总结

①了解螺栓连接的前提是认识到,载荷是以一定比例在螺栓与被连接件中分配,而该比例的确定至少需要获取螺栓等效刚度,被连接件等效刚度,载荷因素

②螺栓校核是一个全面细致的工作,需要针对螺栓的拧紧状态,轴向受载状态,切向受载状态,分离状态对其静载安全系数,疲劳安全系数进行计算,因此单单使用有限元提取应力校核存在诸多问题

③有限元分析中,直接使用螺栓实体进行计算并不是不行,但是考虑到计算量,分析类型的支持以及校核相关问题,至少在复杂装配体中推荐使用耦合单元及1D进行简化处理

④不管哪种简化方案,方法本身没有优劣,关键在于各种简化方案如何通过参数调试得到更贴切实际的一组规范

相关文章,在仿真秀官网搜索:

CAE工程分析 | 螺纹连接:从现象出发1

CAE工程分析 | 螺纹连接:从现象出发2

CAE工程分析 | 螺纹连接:工程校核考虑

CAE工程分析 | 螺纹连接:仿真分析简化1

CAE工程分析 | 螺纹连接:仿真分析简化2

CAE工程分析 | 螺纹连接:仿真分析简化3