NFX|动涡盘仿真分析计算书

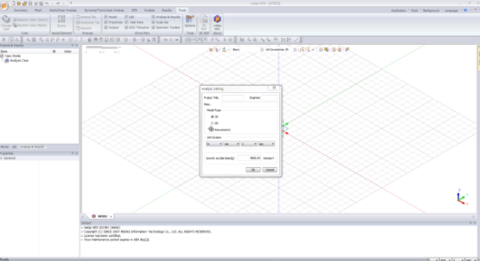

动、静涡旋盘为涡旋压缩机的主要工作部件,其应力值的大小直接影响压缩机的使用寿命,所以对其实际工况下强度分析至关重要。涡旋压缩机是依靠动、静涡旋盘型线的啮合密封来完成其工作过程的,因此型线啮合间隙的大小成为影响整机效率的主要因素。压缩机在运行时,动静涡盘的变形,使得静涡盘顶部和动涡旋盘底板之间的轴向间隙增大,两涡旋体的径向间隙也不能保持最初的装配状态,从而使气体泄漏或摩擦损失剧增,大大影响了压缩机的效率。因此,对其进行变形的分析也是十分必要的。通过三维几何导入到NFX中,通过在NFX中对动涡盘几何进行了一些简化处理,如删除小圆角、小边、小(短)面、短线等,以便于分析。 动涡盘的几何模型大体上比较规则,但齿根底部具有圆角,且其具有减小应力集中的作用,不能省略。采用midas NFX的混合网格划分技术,生成以六面体网格为主的网格模型。单元数33006,节点数199290。涡齿头部网格加密

荷载及边界条件

涡旋压缩机在正常工作条件下,动涡盘主要受到稳态温度场和气体力载荷的共同作用。

根据动涡盘工作时的实际情况,约束动涡盘主轴承座内孔表面的三个方向的位移为零。

压缩机稳定工作时, 动涡盘温度基本为匀的由边缘至中心逐渐升高。可简化为温度沿展角  线性变化。关系式如下:

线性变化。关系式如下:荷载-气体力荷载

动涡盘受力情况比较复杂。压缩过程中各压缩腔内气体的压力不同,而且受力是交变的。工作腔内的气体压力随着主轴转角的变化而变化。设工作过程中吸气压力为Ps,与排气腔相通的压缩腔为第0压缩腔,压力为排气压力Pd,各压缩腔对应主轴转角的压力值计算公式如下: 依据对动涡旋齿上作用压力分析,涡旋齿工作时可认为作用有多个间隔展角为

的

的 展角区域内压的作用,其大小为相邻两个不同大小密闭压缩腔的压力差。本分析中,对动涡盘涡旋齿旋转360度加载载荷分析其应力和变形情况。以主轴每旋转60度为间隔进行一次静态结构分析。 根据以往的涡旋齿应力与位移大小的分布情况可知,最大应力大多分布在涡旋齿内表面与端板的交线上,本文称其为齿根线,而最大位移发生在涡旋齿的外表面与齿顶的交线上,本文称其为齿顶线;此外涡旋盘的Z轴方向变形也是一个重要的对比参数,具体的求解目标如下:从图中可以看出,动涡盘中心温度150℃,边缘温度5℃,从中心到边缘温度逐渐降低,证明所施加的温度场满足预期条件。

展角区域内压的作用,其大小为相邻两个不同大小密闭压缩腔的压力差。本分析中,对动涡盘涡旋齿旋转360度加载载荷分析其应力和变形情况。以主轴每旋转60度为间隔进行一次静态结构分析。 根据以往的涡旋齿应力与位移大小的分布情况可知,最大应力大多分布在涡旋齿内表面与端板的交线上,本文称其为齿根线,而最大位移发生在涡旋齿的外表面与齿顶的交线上,本文称其为齿顶线;此外涡旋盘的Z轴方向变形也是一个重要的对比参数,具体的求解目标如下:从图中可以看出,动涡盘中心温度150℃,边缘温度5℃,从中心到边缘温度逐渐降低,证明所施加的温度场满足预期条件。从涡盘正面来看,最大应力发生在涡齿起始位置,其值为125.6MPa,因为此处温度最高,产生的热应力最大。

齿根随展角的应力变化如下图。从图中可以看出,齿头和齿尾的应力发生突变,涡齿尾端的应力为92.2MPa。

位移结果

从图中可以看出,最大位移发生在齿头顶部,其值为0.143mm。 齿顶线的变形情况如图,从图中可以看出,对于Z向位移,涡齿头部的变形最大,为0.1419mm,随着展角增大逐渐减小,到涡齿尾部基本减小到0。对于总位移,整体趋势和Z向位移大致相同,齿头变形最大,达到0.14mm,但是到齿尾变形又略有增大。仅有气体力时的应力和变形结果。

利用以上分析结果,绘制出各转角时,齿根线上的应力变化曲线,如下图 从图中看出,对于涡齿根部来说,最大应力主要分步在涡齿头部。最大应力发生在转角为240度时,齿头处的应力达到了124MPa。其值小于材料的屈服强度315MPa。但对于整个涡盘来说,涡头底部与端板连接的部位为危险区。 此外,涡齿根部的应力也较大,但其值小于涡齿头部的应力。从表中可知,各分析工况的最大应力均小于材料的屈服应力,说明涡盘的强度是可靠的。最大位移为0.19mm,发生在转角为0时的齿头顶部。从表中可以看出,温度场是引起变形的主要原因。结论

(1)各分析工况的最大应力均小于材料的屈服应力,说明涡盘的强度是可靠的。(2)涡齿头部与端板连接处的应力较大,对于整个涡盘来说,此部位为危险区。

线性变化。关系式如下:

线性变化。关系式如下:

的

的 展角区域内压的作用,其大小为相邻两个不同大小密闭压缩腔的压力差。

展角区域内压的作用,其大小为相邻两个不同大小密闭压缩腔的压力差。