应用小技巧|关于接触与螺栓

关于接触分析和螺栓预紧力的一些思考

引言

随着工程师技术水平的提升,很多人已经可以熟练 使用仿真分析软件模拟焊接 或铸钢节点 ,但在进行螺栓节点分析时,总会产生各种各样的疑问 ,比如为什么要做进行接触分析,软件自带的几种接触分析方法有什么不同分别适用于什么情况?螺栓预紧力该如何施加?是否需要把螺栓实体建立出来才能 模拟更真实得螺栓连接效果?我们总是希望用更简单的方法模拟更真实的情况,本文提出了梁单元+刚性连接+预应力的方法来模拟螺栓连接,保证了螺栓预紧力模拟的效果。

关键词:螺栓连接、接触分析、预紧力、有限元法

1.为什么要做接触分析?

如下图所示吊耳,吊耳板厚 20mm ,材质为 Q345B ,销孔孔径 72mm ,吊重50t ,钢丝绳与水平夹角 60 °,验算吊耳强度。根据图纸建立仿真模型 吊耳底部固结, 销轴两端刚性连接,施加左上方 60° 集中力销轴和吊耳共节点,分析后得到的应力图如右下所示。

通过应力云图可得最大应力发生在吊耳 与销轴接触的 右下角,但思考过后发现这种情况与实际不符,由于受力方向为左上,真实情况应该是吊耳与销轴接触的左上部受到挤压受力较大,进一步分析后可知是销轴和吊耳共节点导致的结果不真实, 当销轴由于受到左上力时,销轴右下侧节点一起向左上运动,由于共节点,带动吊耳右下角 向 左上运动,于是出现了吊耳与销轴接触的右下角受力较大的情况,那应该如何模拟吊耳和销轴的接触呢?

2.什么是接触分析?

FEA NX 提供五种接触类型,分别是焊接接触Welded Contact 、双向滑动接触 Sliding Contact 、一般接触 General Contact 、粗糙度 Rough Contact 、断裂焊缝接触 (打断焊接)Fracture weld contact

1.焊接 Welded Contact 当主面与从面从初始阶段就连接在一起时使用焊接接触。当执行分析时不允许两面的分离竖直方向和水平方向均无相对位移 。当两面内贴在一起,但是节点又不重合时,这个功能尤其有用。在这种方法中,从面节点设置在具有较细网格或者刚度相对小的单元上,主面节点设置在另一边。如果主面与从面节点颠倒设置,主接触面可能会穿透到从接触面中。

2 滑动接触 Sliding Contact这种类型在拉压双向与焊接接触的表现类似,但是可以在平面滑动。竖直方向无相对位移,水平方向有相对小位移,不允许法向分离,允许切向滑动,适用于发生小位移滑移情况,无需输入摩擦系数,属于线性分析,目的是保证相邻部件间的连续性。

3.一般接触 General Contact 这种类型在接触面上承受法向和切向的接触力。一般接触属于非线性 分析。利用摩擦系数,在接触面的切向允许有滑动。竖直和水平方向允许有相对位移,切向和法向允许有相对位移。

4.粗糙度 Rough Contact 这种类型在接触面上承受法向和切向的接触力。与一般接触类型类似, 粗糙度接触属于非线性分析 。在接触面的切向不允许有滑动。

5.断裂焊缝接触(打断焊接) Fracture weld contact 此类型是一种可分离的焊接接触类型,考虑了定义在接触参数中的法向和切向破坏力 ,属于非线性分析。

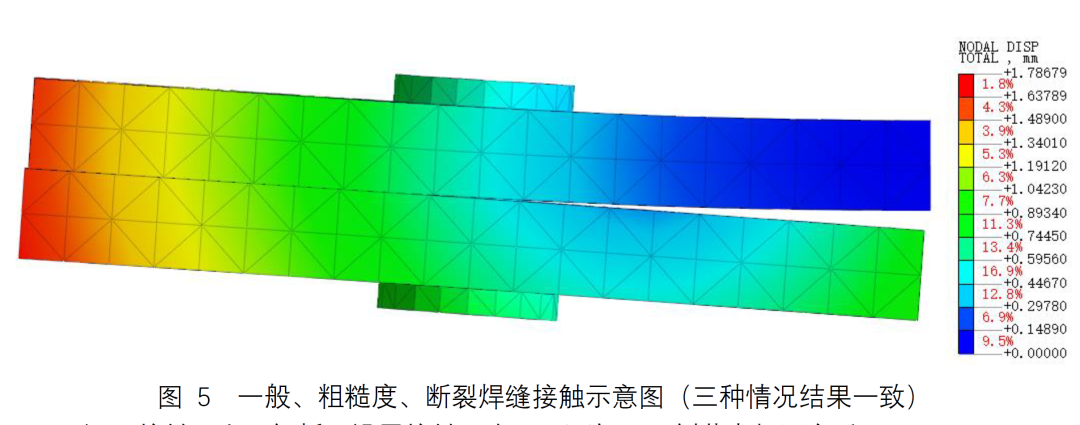

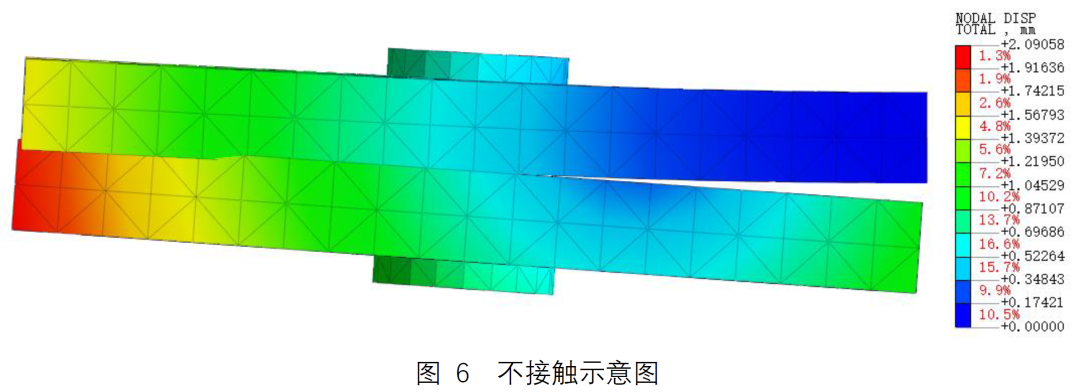

6.不接触,上下钢板不设置接触, 由图 6 可知, 一侧节点相互穿透。

思考:针对上述吊耳,应该采用哪种接触分析更加真实呢?

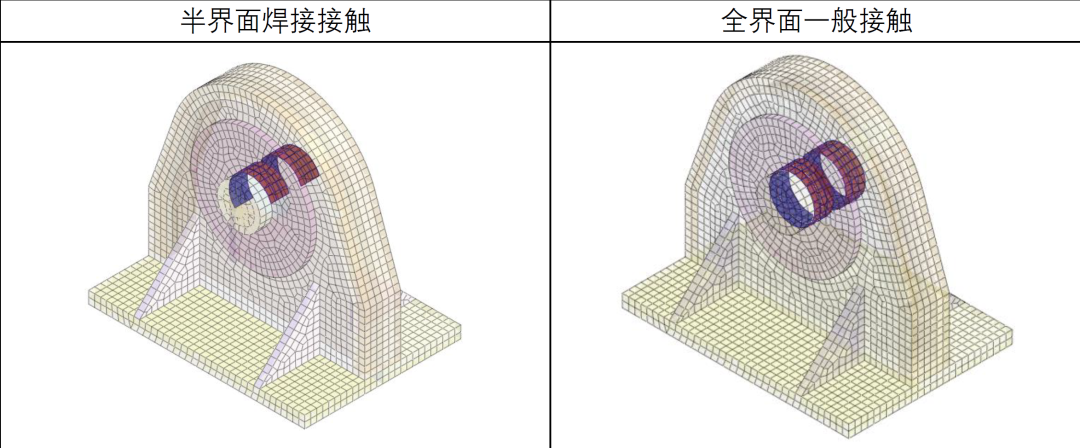

结论:半界面焊接接触会有受拉区应力集中现象,且设置的接触面不同,结果也不同,结果失真;全界面一般接触会自动考虑受压接触、受拉断开的情况,吊耳左上部受力较大,右下部几乎不受力,和实际受力一致,结果更加真实,故采用全界面一般接触。

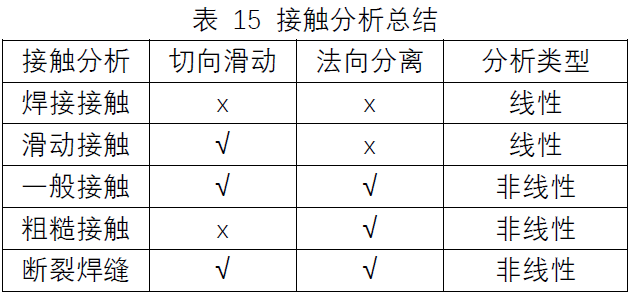

接触分析从根本上假定空间中的两个物体可以接触,但不能相互穿透(非穿透状态) ,从物理的角度来看,其行为或状态是非线性的。接触研究两个问题,是否有法向分离(挤压)和切向滑动。下面我们根据 切向和法向接触力 ,对 五种接触形式进行对比。

切向滑动可通过C S1 和 C S2 是否有数值进行判定,没有数值即为考虑切向滑动,有数值即为不考虑切向滑动;法向分离可通过位移结果进行判定,上下有间隙即为分离,没有间隙即为不分离。将上述问题总结如下:

3.怎么做接触分析?

进行接触分析有三个关键步骤 1 节点分割 2 施加接触面 3 设置分析工况 。

1.节点分割

有两个方式可以进行节点分割,一是在网格划分时,不勾选合并节点(默认勾选,需手动设置);二是在单元连接分割节点 ,连接类型选择断开 。只有进行节点分割,接触分析才有意义,否则按照共节点考虑 ,后续会进行论证如表 4 所示 。

2.施加接触面,确保主从接触面一致

施加接触面有两种方式,自动接触和手动接触,自动接触时直接选择需要进行接触分析的实体,软件会自动添加接触面,但这种方法可能会造成接触面 选择过大 (会有什么影响在表 7 进行论证) ),或个别部位识别不到接触面,需要检查;手动接触时需选择主从接触面,将刚度较大部位选为主 接触面 ,刚度较小部位选为附属 接触面 。接触类型按情况进行选择,对象类型选为 3 D 单元面。进行接触参数设置时注意填写摩擦系数(一般接触) 摩擦系数为0 代表光滑无接触,为 1 代表全接触,需根据材料类型谨慎填写,默认为 0 。

3.根据接触类型,设置线性(焊接、滑动接触)/非线性 (一般、粗糙度、断裂焊缝 接触)分析工况, 分析控制中非线性分析可以控制荷载步骤数量,注意在输出类型中勾选接触,结果会输出接触力,默认不勾选,需手动设置。

施加接触对时,是否会自动分割节点?焊接接触和共节点结果一样吗?自动接触和手动接触结果一样吗?接触面不一致时,结果一致吗?以销轴和钢板接触分析为例说明上述问题,如图所示,钢板底部固接,销轴端部刚性连接施加节点荷载。

关于螺栓预紧力的一些思考

现阶段进行螺栓模拟的几种方法 包括:一体化建模、刚性连接模拟螺栓、梁单元+接触分析、实体单元+接触分析,现将四种模拟方法对比如表 8 所示 。

接下来我们主要解决以下三个问题

问题一:利用midas NFX软件

midas NFX 自带螺栓预紧力的结果,寻找手动设置螺栓预紧力的方法。

问题二:在FEA NX 中利用问题一的结论模拟螺栓预紧力,验证其准确性。

问题三:研究一体化、刚性连接、实体单元三种方法模拟螺栓连接的可行性。

针对问题一:midas NFX 自带螺栓预紧力的结果,寻找手动设置螺栓预紧力的方法。

在midas NFX 进行螺栓预紧力的模拟,两块钢板尺寸 100 *100mm ,螺栓孔半径 5mm ,螺母半径 10mm ,螺栓位于钢板中心,钢板和螺栓材料均为 Q235 钢材,钢板用3D单元模拟,螺栓用1D梁单元模拟。网格划分采用低阶单元(软件默认高阶单元,需手动设置),螺栓孔附近进行尺寸控制 2mm 整体网格划分尺寸 5mm 。上层钢板一端固接,下层钢板未加约束,上下层钢板间施加一般接触,通过软件自带螺栓单元施加螺栓力 100 KN ,求得自重+螺栓力工况下的位移和应力,结果如表 9 左侧所示。

注:实体单元中螺杆周围设置焊接接触,螺母与钢板设置一般接触。

同时,为了寻找手动设置螺栓预紧力的方法,在原模型的基础上 ,进行虚拟试验,采用各种方法后发现如下方法取得的效果最佳;用梁单元模拟螺栓,螺母位置用刚性连接模拟,预紧力用预张力模拟,施加预张力 100 KN ,同样,求得自重 预张力工况下的位移和应力,结果如表 9 右侧所示。

针对问题二:在FEA NX 中利用上述结论模拟螺栓预紧力,验证其准确性。

梁单元+刚性连接+张拉力的方法在 FEA NX 中如何实现?模型建立方法同 midas NFX梁单元+刚性连接,网格均采用低阶单元, 不同的是预张力的施加,在 FEA NX 中用预应力,且使用 先张法 施加 100 KN 。这样会忽略施工阶段变化的影响,保持输入的预应力始终如一。不勾选的情况下,根据输入的应力状态预应力会发生变化。比如,预应力输入 50 时,勾选先张法类型 的情况下,轴力会保持为定义的预应力,与其他应力变化无关;但在未勾选的情况下,假设由于其他条件引起的应力变化为 10 ,那么轴力就会受到的影响并按 40 输出。结果 如表 10 所示。

针对问题三:研究一体化、刚性连接、实体单元三种方法模拟螺栓连接的可行性。

大家可能比较好奇,利用端部施加节点荷载的方式能否模拟预紧力的作用呢?我们在此进行了验证。模型建立方法不变,不同的是预紧力的施加, 如表11所示,左侧模型采用端部施加节点荷载 100 KN 的方式,右侧模型中的螺栓采用实体单元进行建模,在螺杆端部施加压力荷载 1273 MPa 的压力荷载。同样验算自重工况下的结果。

接下来验证一体化方法和刚性连接 能否真实模拟螺栓作用,模型建立方法同上,一体化方法将螺栓和钢板建立在一起,刚性连接方法不建立梁单元,直接用刚性连接代替螺栓连接,结果如表12所示

当撤掉预紧力时,这几种方法是否可行呢?模型同上,仅去掉预紧力的作用,下面仍然采用一般接触, 验证自重工况下四种方法的拟合度,结果如表13所示 。

下面采用焊接接触,验证自重工况下,四种方法的拟合度,结果如表14 所示 。

小结

一、关于接触分析的一些思考总结如下:

1.五种接触分析类型总结 如表 15 所示

2.进行接触分析有三个 关键步骤 1 节点分割 2 施加接触面 3 设置分析工况 。

3.一些值得注意的四个小问题:

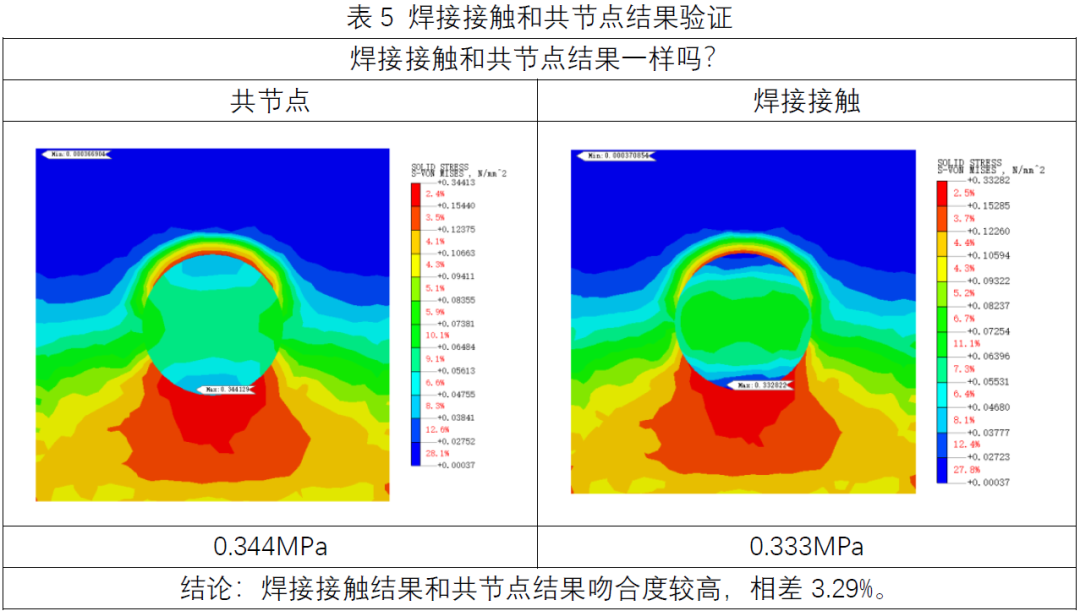

1.FEA NX 施加接触对共节点得结果 和不加接触对的结果一致,说明接触分析并不会自动分割节点 。

2.焊接接触结果和共节点结果吻合度较高, 相差 3.29% 。

3.自动接触和手动接触结果对比,接触面一致则结果一致 。

4.当接触面定义不一致时,趋势类似,但 有误差 ,选择自动定义接触面时需检查接触面定义的准确度。

二、关于螺栓预紧力的一些思考总结如下:

1.midas NFX 软件自带螺栓预紧力模拟方法和手动设置方法得到的结果误差在0.04%说明梁单元+刚性连接+预张力的方法可以很好的模拟螺栓预紧力作用。

2.在 FEA NX 手动 施加螺栓预紧力和 N FX 自带 模拟方法和得到的结果误差在 2.998%以内,说明在 FEA NX 中用梁单元+刚性连接+预应力的方法可以很好的模拟螺栓预紧力作用。

3.梁单元端部施加节点力的方法与标准模型误差达到 47%。实体单元端部施加压力荷载方法与标准模型误差达到42%,说明这两种方法模拟螺栓预紧力的效果均不可行 。

4.当钢板间连接形式为一般接触时,在无预紧力仅自重工况下,采用梁单元模拟和实体单元拟合度较高,位移和应力误差在 6.2% 以内,故采用梁单元模拟 方法模拟螺栓连接效果可行;一体化方法由于无法施加一般接触,位移应力与实体模拟误差均为100%,无法模拟螺栓 连接 刚性连接 方法位移 0.039mm (误差 0%)应力 62.563 MPa (误差37.218%),故采用刚性连接方法可以模拟螺栓效果,位移拟合度高,但应力误差较大,此种方法慎用。

5.当钢板间连接形式为焊接接触时,一体化方法即可模拟螺栓连接效果,且拟合度较高,误差在 5% 以内,但这种方法本身有问题,螺栓节点 换成了焊接节点 。

当然还有很多问题需要思考,比如:

1.能否用温度作用模拟实体单元预紧力?该如何在软件中实现?

2.软件中有施加实体单元预应力的方法,该方法的可行吗?

3.对于常用的螺栓连接形式应该采用哪种接触类型更真实?

参考文献

[1] midas FEA NX 分析与计算原理 [M]. 北京:北京迈达斯技术有限公司 ,423-431

[2]midas NFX 帮助手册 [M]. 北京:北京迈达斯技术有限公司

[3]Grzejda R., Modelling of bolts in multi bolted connections using MIDAS NFX, Technical Sciences, Vol. 18, No. 1, 2015, pp. 61 68.

[4]PhD. Eng. Grzejda R. 1, MODELLING OF PRELOAD DISTRIBUTION IN BOLTED JOINTS WITH THE SPIDER BOLT MODEL .[J] MACHINES, TECHNOLOGIES, MATERIALS 7, 2015, 3 6.

[5] 周荣华 midas NFX 螺栓、铰接单元应用介绍