MeshFree|塔式起重机仿真分析

摘要:以QTZ8041 型平头塔式起重机塔身标准节结构为建立模型对象。在不进行模型简化的条件下,采用MIDAS MeshFree 仿真软件对该型号塔机的塔身结构进行静力分析及模态分析。分析三种危险工况下塔身结构的安全性及合理性。对塔身结构的改进优化有很强的指导意义。

关键词:MIDAS MeshFree 塔式起重机 静力学分析 模态分析

塔式起重机是一种高工作效率、大回转半径、高起升高度、大工作幅度的起重设备。同时操作简单,安拆方便的优势使其在建筑施工过程中得到广泛的使用,成为垂直升降运输的起重运输设备之一。虽然塔机的使用给建筑施工过程中带来了便利,但是也给施工人员带来了巨大的安全隐患。面对日益增多的塔身结构破坏事故,对于塔身的研究与分析也就显得尤为重要。吕呈斌[1] 对塔身受力最不利的工况进行分析,校核并验算了塔身主弦、腹杆的强度。陆念力[2] 通过位移比较法实现了格构式构件到实腹式结构的等效。牛向辉[3]运用 ANSYS 有限元分析软件研究平头塔式起重机在不同工况下金属结构的变形和应力分布情况并进行了优化。塔身结构通常为桁架结构。依据现行《塔式起重机设计规范》(GB /T13752-2017)[4]。笔者基于MIDAS MeshFree 仿真分析软件对国内某平头塔式起重机塔身结构进行有限元分析,可以为塔机今后的设计以及施工的安全提供参考意见。

1 塔式起重机塔身结构

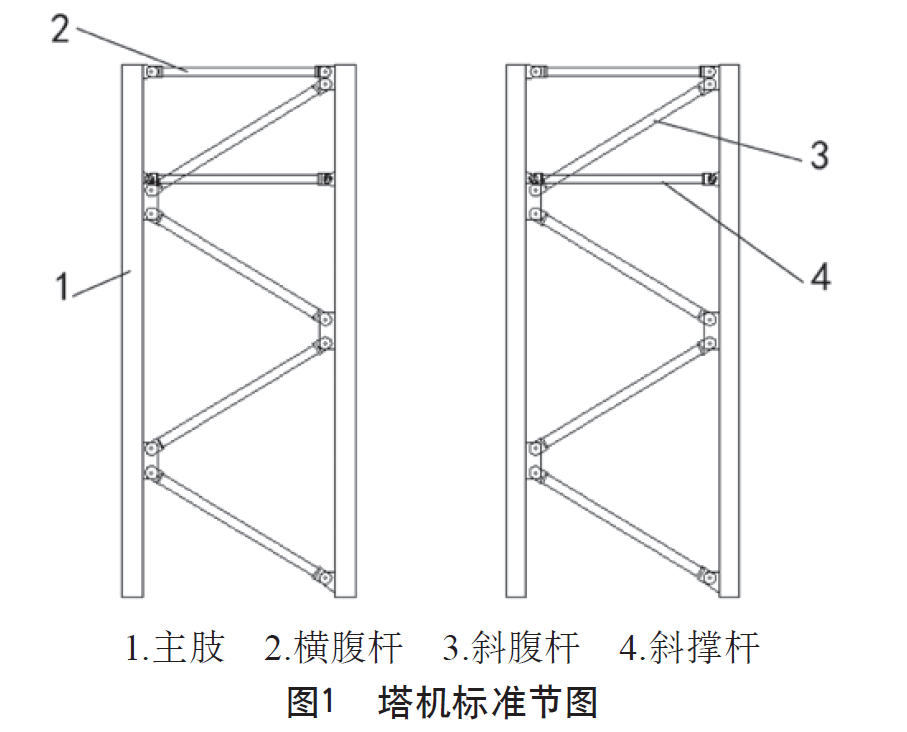

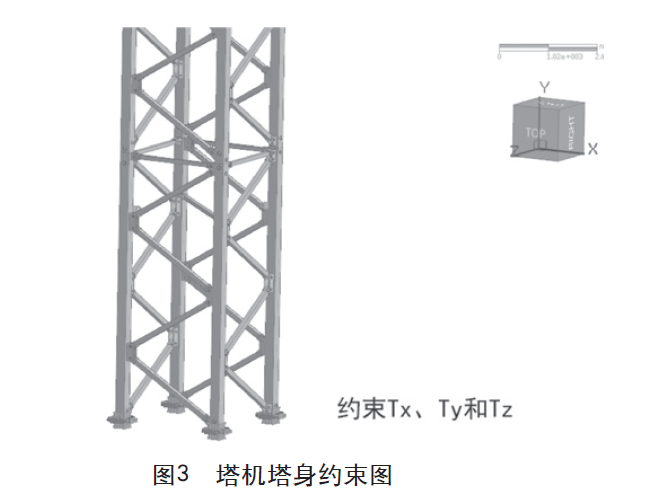

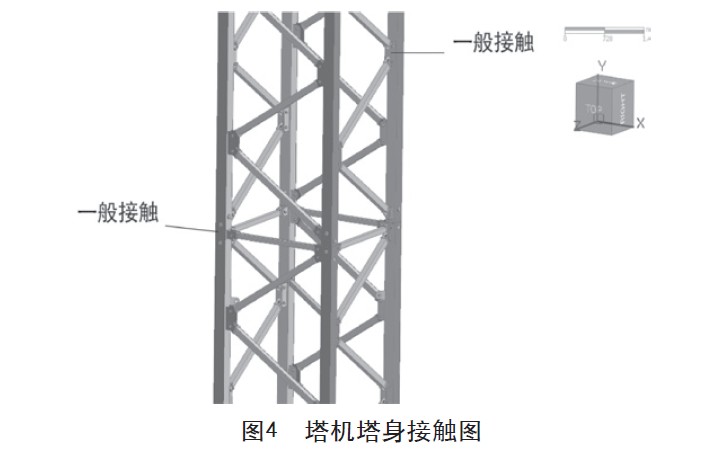

本次分析选用了QTZ8041型平头塔式起重机塔身标准节,其结构形式见图1,图2。标准节主要由以下四个部分组成。分别为主肢,横腹杆,斜腹杆及斜撑杆。主肢高度为5.7m, 主弦杆截面尺寸为217×217×20mm,横腹杆长度为1.6m, 截面尺寸为86×86×8mm,斜腹杆长度为1.9m,截面尺寸为108×108×8mm。斜撑杆长度为2.5m, 截面尺寸为86×86×8mm,各部件之间采用销轴连接。标准节之间采用榫头连接,并用销轴固定。区别于一般塔机整体式标准节的焊接结构,该型号塔机的标准节采用销轴连接式的榫头式标准节。故下面需要定义各部件之间的接触形式。

3 塔身受力情况

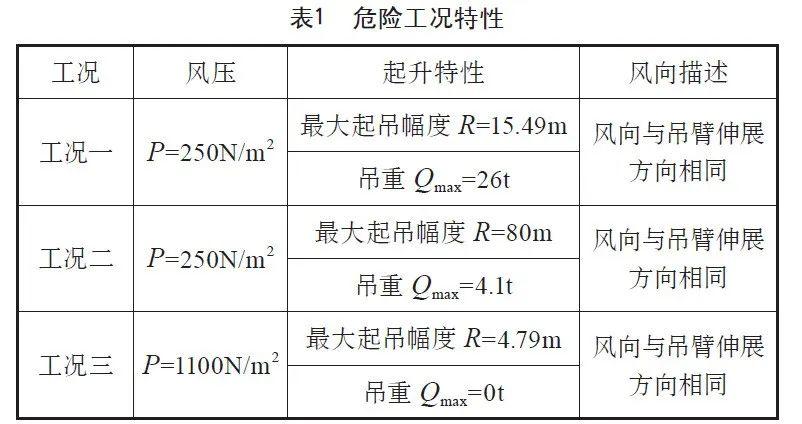

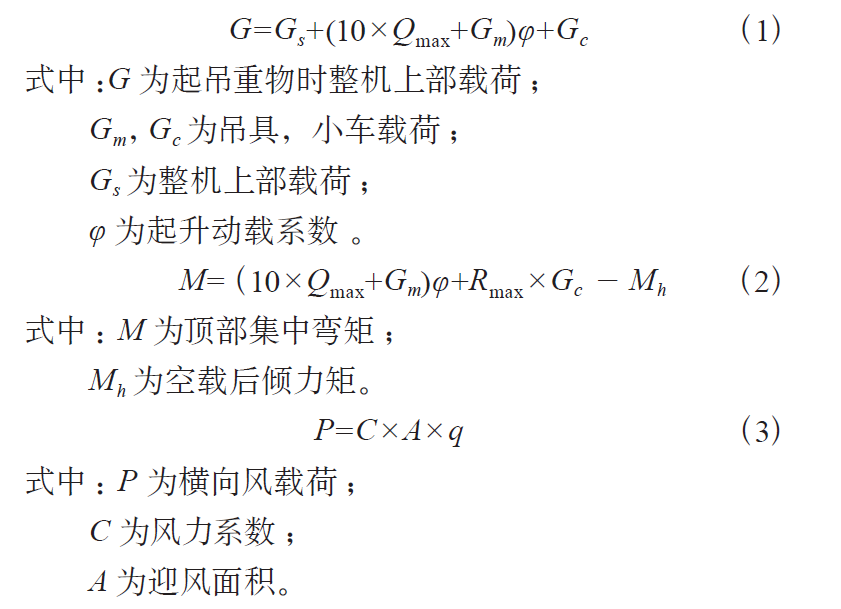

平头塔式起重机与带塔帽,拉杆的塔式起重机相比,其受力形式相对单一。当处于工作状态时,需要考虑塔机整体上部载荷,起升载荷及工作状态下风载荷。当处于非工作状态时,则只需考虑整机上部载荷及非工作状态下风载荷。计算公式如下:

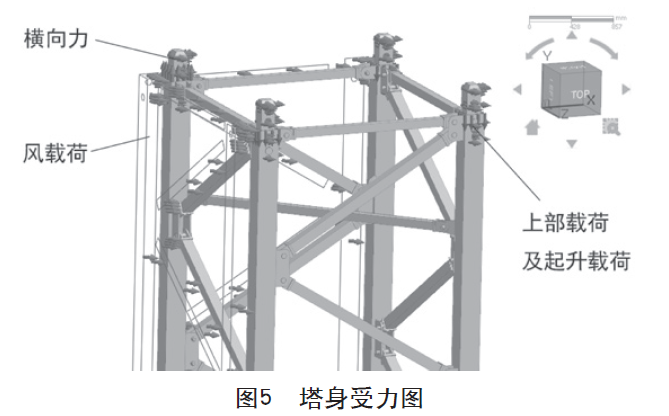

为了模型施加载荷的方便,在此对塔身的载荷做如下简化。第一,将上部固定载荷及起升载荷等效简化为一集中力和一集中弯矩,将这个集中力平均分为四个集中力,然后施加到塔身顶部的四个主肢的顶部水平面上。将弯矩简化为一力矩施加到塔身顶部对应的主肢的水平面上,最后形成竖直方向的四个总的分力分别为Fv1,Fv2,Fv3,Fv4 。第二,将上部横向风载荷等效简化为一集中力,将这个集中力平均分为四个集中力,然后

施加到塔身顶部的四个榫头的受力面上。这四个分力分别为Fh1,Fh2,Fh3,Fh4 。第三,将塔身风载荷均匀施加在塔身的主肢和腹杆的迎风面上,这个力以压力的方式

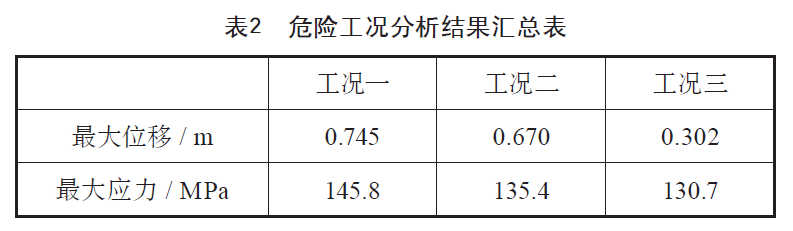

对塔身施加荷载及约束条件后,可分别求出塔身三种危险工况(即15.49m 时起吊26t 荷载, 80m 时起吊4.1t 荷载及空载时受强风侵袭)下的的应力及位移状况。其应力及位移状况如图6 ~ 8 所示。由图6 可知,15.49m 起吊 26t 时塔身最大位移为0.745m,最大应力为145.8MPa。由图7 可知,80m 起吊 4.1t 时吊臂最大位移0.670m,最大应力为135.4MPa。由图8 可知,4.79m处空载受暴风侵袭时吊臂最大位移0.302m,最大应力为130.7MPa。最大位移均发生在塔身顶部与回转机构连接处。最大应力均发生在塔身标准节根部。总结上述三种工况下静力学分析结果如表2 所示。

塔身由 15 节标准节组成,标准节所用型钢均为Q345B 材料,取安全系数n 为 1. 34,故其许用应力 [σ]= 345 /1. 34 = 257 MPa。由静力学分析结果可知,最大应力值为145.8MPa,应力远小于允用应力。塔身处于独立状态的塔式起重机,最大位移不大于1.34h/100, 其中h 为起重臂根部连接处至直接支撑整个塔身的平面的垂直距离,本文中h 为87.79m,故最大位移应不大于1.2m。上表中最大位移变形量仅为0.745m,分析结果在安全范围内。

5 塔身模态分析

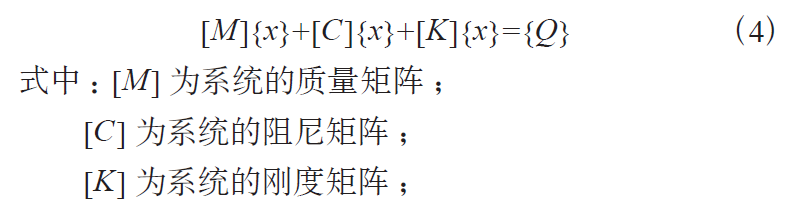

塔身的结构是由空间梁单元构成的多自由度系统,系统的动力学方程为:

如果不计较结构阻尼的效用,那么对于系统进行模态分析求解的基本的方程就转化为下面所展示的经典的特征值求解:

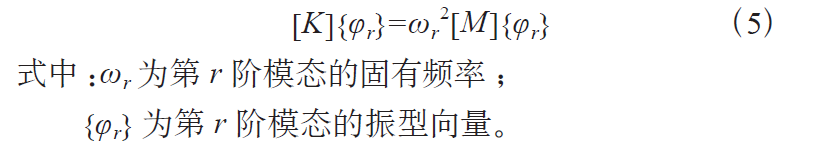

由振动理论可知,低阶固有频率对系统的动力响应贡献较大,而高阶固有频率影响较小,所以对塔机系统而言只要提取其低阶固有频率就能很好反映系统动力特性。利用MeshFree 的模态分析模块提取塔身前6阶模态,结果如表3 所示:

由振动理论可知,低阶固有频率对系统的动力响应贡献较大,而高阶固有频率影响较小,所以对塔机系统而言只要提取其低阶固有频率就能很好反映系统动力特性。利用MeshFree 的模态分析模块提取塔身前6阶模态,结果如表3 所示:

各阶振型图如后图所示:由塔身结构的模态分析结果可知,计算所得的塔身结构是一个低频振动系统,当塔机的工作状态为快速起升和突然卸载时会对塔身机构造成冲击,此时容易引起塔身机构的共振。塔式起重机的标准节及塔身部分的前六阶振型多发生在XY 平面内,为弯曲和扭转振动,变形最大的位置发生在塔身与与回转连接部分。在进行结构设计时,应当重点改进连接部位结构来提高连接位置的刚度,从而提高整机稳定性。

6 结 论

运用 MIDAS MeshFree 对该型号平头塔式起重机塔身进行静力分析及模态分析。得出以下结论:

1)三种危险工况下的最大位移均发生在塔身与回转连接部分,最大应力均发生在塔身基础节的根部位置,和实际情况吻合。

2)从应力图上可以看出塔身根部标准节主肢应力较大,腹杆应力较小,故可适当调节腹杆的壁厚以更充分的利用材料。实现减轻整机自重,节约成本的预期结果。

3)根据塔身各阶固有频率及振型图可知,塔式起重机塔身的每一阶的共振频率都是很低的,在塔身设计阶段就可通过改变产品的自重及刚度来改变其固有频率,从而避免共振,实现结构的安全稳定。

[1] 吕呈斌, 滕彬, 常亮. 80t 平头塔式起重机塔身强度校核计算[J]. 机械工程师, 2017(06): 122-123.

[2] 陆念力, 王佳, 兰朋. 格构式构件整体稳定性分析的等效惯性矩法[J]. 建筑机械, 2008(08): 79-84.

[3] 牛向辉. 基于ANSYS 的平头塔式起重机结构分析及优化

[J]. 建筑机械, 2011(09): 79-82.

[4] GB /T 13752-1992, 塔式起重机设计规范[S].

[5] 符国炎. 基于ANSYS 的塔式起重机结构分析[J]. 建筑机械, 2017(05): 135-137.

[6] 范俊祥. 塔式起重机[M]. 北京: 中国建材工业出版社,2004.

[7] 王文浩, 苟文选, 刘世忠, 叶学华. 三种工况下塔机标准节受力分析与优化设计[J]. 航空精密制造技术, 2016(06):49-53.

[8] 胡谦谦, 胡慧敏, 童孝建. 塔机标准节横腹杆对标准节稳定性影响的试验及理论分析[J]. 建设机械技术与管理,2015(10): 83-85.

[9] 尹强,陈世教,冀满忠. 基于ANSYS 的塔式起重机结构模态分析[J]. 重庆建筑大学学报, 2005(06): 97-100.