Ansys Workbench工程应用之——结构非线性(下):状态非线性(6)状态分离

状态分离也是状态非线性的一种,主要表现为损伤、生死单元、内聚力分离等,都表现为由原来较稳定的状态突变为不稳定的状态。

1 实体损伤

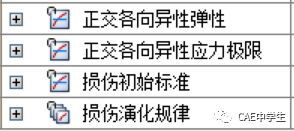

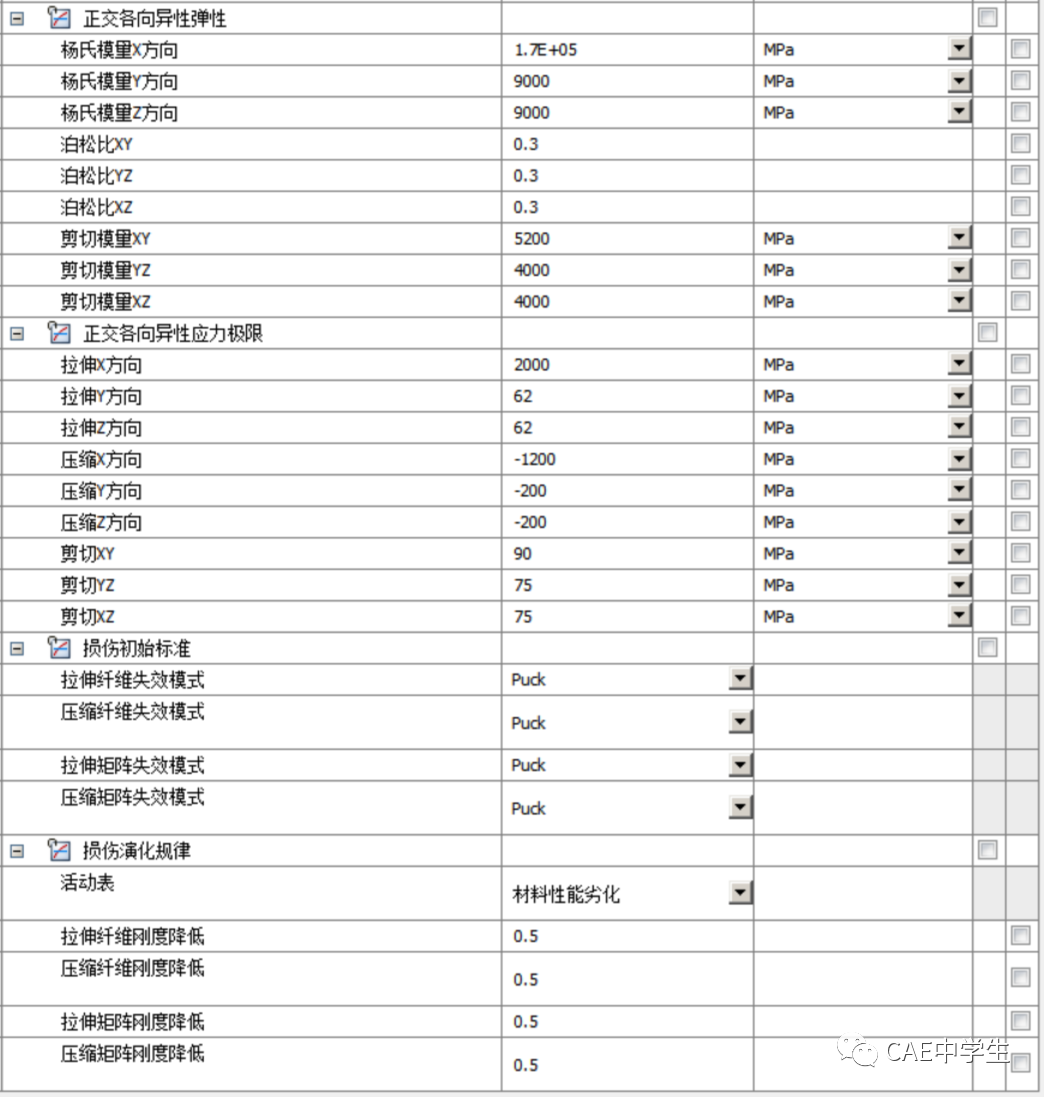

损伤表现为某种材料本构在载荷作用下出现损伤失效。一般用于纤维复合增强材料的初始损伤和损伤扩展,损伤计算的重点与难点在于确定材料本构参数。材料本构一般需要设置4项:正交异性弹性+材料应力(或应变)极限+损伤初始标准+损伤演化规律。

材料应力(或应变)极限用于定义材料在损伤之前所能承受的最大应力(或应变),在材料库的强度选项下,包括正交各向异性应力/应变极限、Tsai-Wu常数、Puck常数、LaRc03/04常数等,Hashin需要通过APDL调用。单向纤维增强复合材料破坏准则的X方向为增强纤维方向。

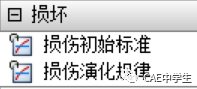

损伤初始标准和损伤演化规律两者组合使用才有意义,它们都在材料本构的损坏下。

损伤初始标准用于定义材料损坏的初始类型,包含拉伸/压缩纤维失效模式,拉伸/压缩基体失效模式。每个选项可以定义最大应力、最大应变、Puck、Hashin、LaRc03、LaRc04。

损伤演化规律用于定义初始损伤之后的材料损伤演化规律或材料降解方法,

包含两种模式。WB默认的为材料性能劣化,其含义为一旦应力达到损伤极限,材料的刚度会立刻按用户指定的只减小,0表示没有任何减小,1表示刚度完全损失。另一种为连续损伤力学,含义为基于各种能量耗散的损伤模式逐渐增加损伤变量,如果选择此模式,在损伤初始标准中只能选择Hashin选项。

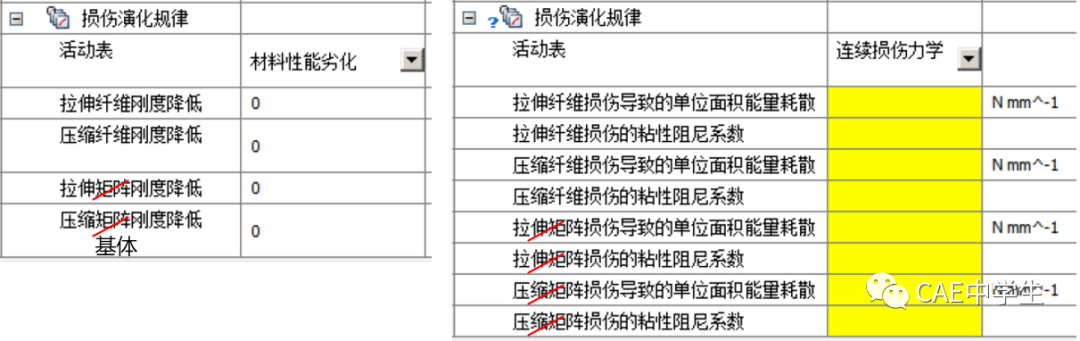

实例1 翼板损伤失效。

本例视频:

Step1 建模

单位为mm。

在XY面绘制椭圆,长轴半径300,短轴半径为40。

将XY面偏移1500建立平面4,在平面4创建草图,绘制椭圆长轴半径110,短轴半径10,X轴距离下边切线11。

以两个椭圆创建蒙皮/放样实体。

Step2 设置材料

在工程数据中建立新材料,命名为“损伤”,参数材料设置如下图。

在Mechnical中将新建材料赋予模型。

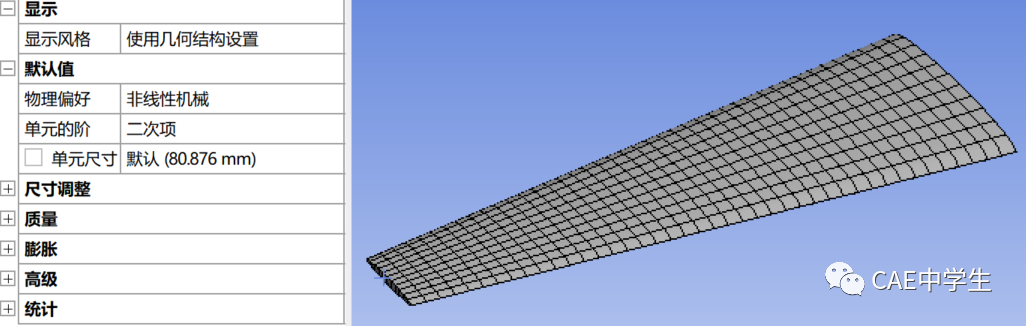

Step3 网格划分

网格设置中物理偏好修改为非线性机械,可以划分出更规则的网格。其余按默认设置。

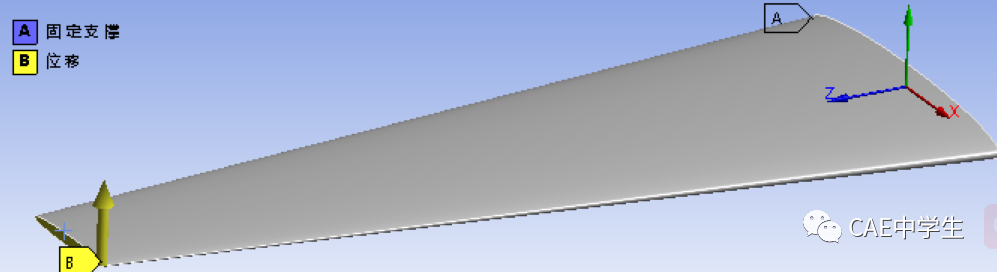

Step4 边界条件

固定大椭圆端面,在小椭圆面施加Y正向去150mm位移,X、Z向为0,打开大变形。

Step5 计算后处理

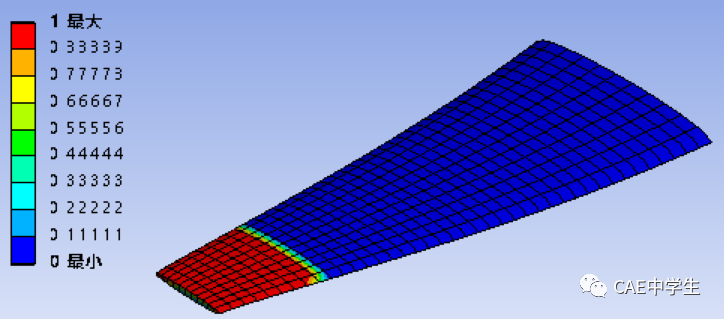

总变形云图如下

在结果中插入损坏——损伤状态,0表示无损伤,1表示损伤。下图中红色部分出现损伤。

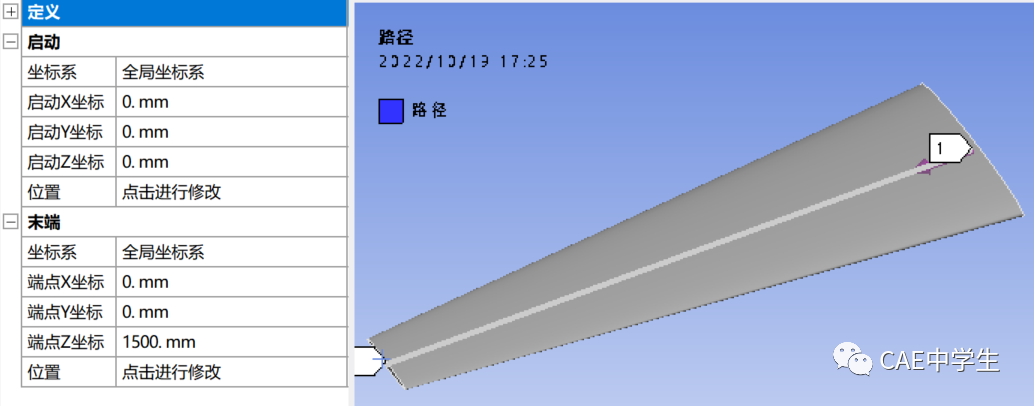

读取Z向应力应变:建立0,0,0~0,0,150的路径。

分别读取路径的Z向法向应力与Z向法向应变,以Z向法向应变为X轴,Z向应力为Y轴绘制图表,可见两者呈现非线性特征。

2 生死单元

如果模型中加入部分材料,模型中相应的单元就“存活”;如果模型中删除部分材料,模型中相应的单元就“消亡”。单元生死选项就用于在这种情况下杀死或重新激活选择的单元。本选项主要用于以下场景:

生死单元是指一些单元在状态改变时表现出的刚度突变行为,特定的单元在分析过程中允许杀死或激活,可以在分析过程中杀死某些单元,这些被杀死的单元将不参与结构响应;同理,在分析过程中还可以再次激活单元,让其重新参与结构响应,而且这种状态改变是瞬时突然改变,不是渐变。

单元被杀死后,并不是将其从整体刚度矩阵中删除,只是将其单元刚度乘上缩减系数(默认为le-6),使其刚度降为一个很小的数值;当单元被激活时,缩减系数删除,单元刚度矩阵返回原来的初始值。使用生死单元技术时,单元载荷和惯性载荷发生变化,但节点力不受单元死活的影响,且约束方程(CE或CEINTF)不能用于杀死的自由度,为避免奇异点而产生计算不收敛,生死单元需避开尖角,如果不收敛,需要减少生死单元的数量;如果想保留单元的单元载荷、应变、质量等历史记录,可以通过改变材料属性杀死单元,但是可能会导致不收敛。

以下单元支持生死单元:

生死单元常用来分析焊接过程的高斯热源对基体的热影响,隧道开挖过程中的应力和变形,读者可在Bilibili上搜索Workbench生死单元。

实例2 接触单元的生死。

本实例是参照文献【1】中实例做的,模拟杀死与激活接触单元后对结构变形的影响。20之后版本可直接在边界条件中插入生死单元,但是只能选择普通单元(或单元命名),而不能选择接触单元,所以本例还是使用插入命令方式设置生死单元。

Step1 建模

单位为mm。

建立两个半圆环,尺寸不重要,建立一个环再用XY面分割也可以,读者随缘建即可。

给上下半环分别命名为“上”、“下”。

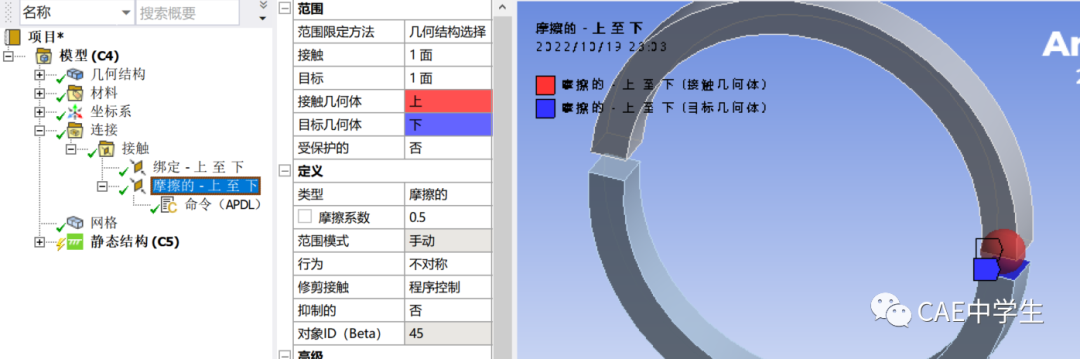

Step2 接触设置

上下环左侧接触设置设置为绑定;右侧接触设置为摩擦0.2,上为接触面,下为目标面,行为不对称。

由于接触单元无法直接选项,为了方便在边界条件中设置生死单元,此处需要给接触单元命名。在摩擦接触下插入命令:

mycont1=cid !将接触单元命名为mycont1

mytarg1=tid !将目标单元命名为mytarg1

网格按默认设置生成。

Step3 边界条件

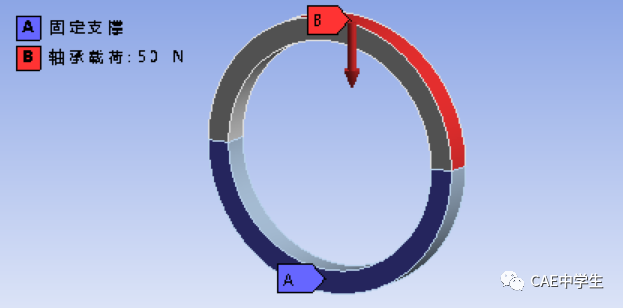

固定下环前后平面,给上环外表面施加向下轴承载荷,大小随缘。

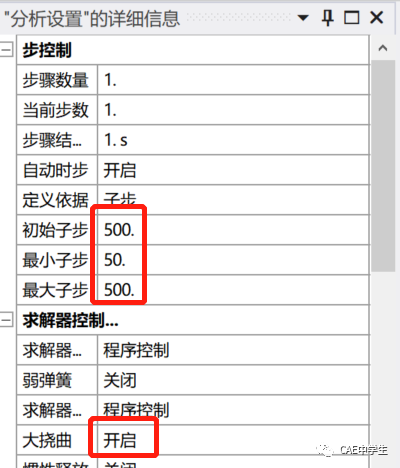

分析设置:由于要先杀死摩擦接触单元,再激活它,所以需要两个载荷步。2个载荷步初始子步、最小子步、最大子步分别设置为10,5,100。打开大变形。

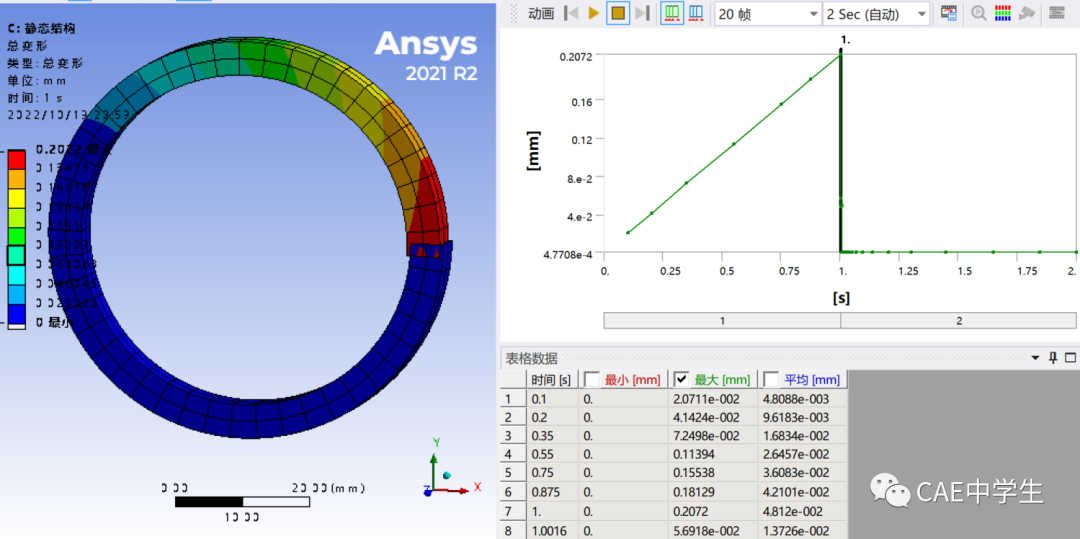

生死单元设置:右击“静态结构(A5)”——插入——单元生死,

参看最大变形如下图,在1s前摩擦接触单元被删除,右侧相当于没有定义接触,发生穿透,在1s时位移(穿透)达到最大;超过1s后,摩擦接触单元被突然激活,接触生效,穿透消除,位移减小。

3 内聚力分离

内聚力模型(Cohesive Zone Model),缩写为CZM。主要研究黏接在一起的材料在一定条件下出现的界面分层或渐进失效,表现为界面上的应力(切向和法向)及分离(间隙和切向滑移)。

CZM模型材料本构有两种类型,一种是界面单元Interface Element,一种是接触单元Contact Element,两者的区别是:界面单元用于描述两种材料界面处的界面分层,反映两材料之间的界面的分离,表现为在黏合剂(如树脂)内部的断裂和脱层现象。接触单元用于描述在外力作用下,黏合剂(有机聚合物或涂层)发生剥离现象。两者均可模拟界面脱胶现象。

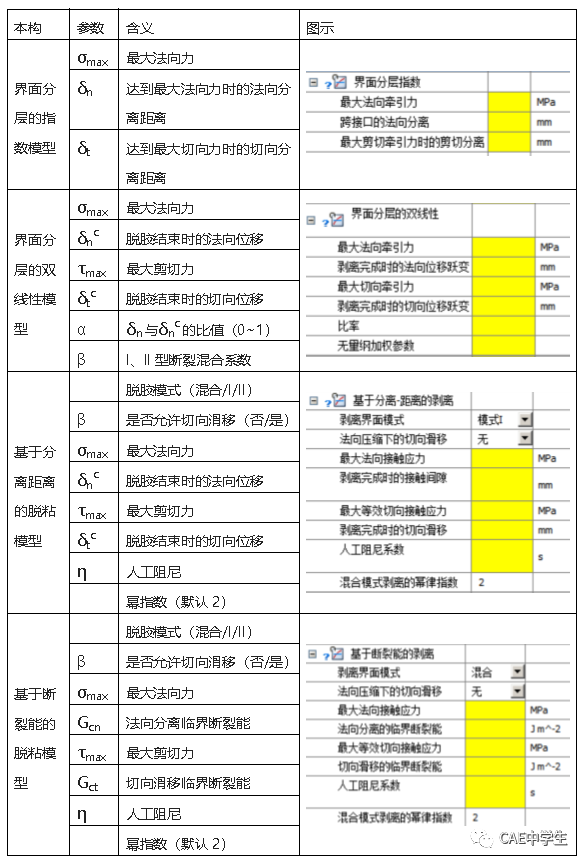

CZM分析的重点和难点还是本构参数的获得,本构模型定义了发生脱胶的临界应力与界面分离位移之间的关系,即用多大的力能把这个界面扯开。在WB的工程数据库中,CZM本构在工具箱——绑定区中,含有以下本构模型,其中前两种是基于界面单元,后两种基于接触单元。

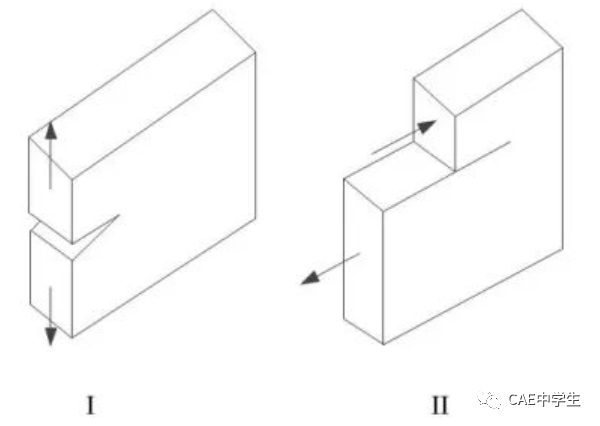

基于分层的双线性是双线性模型,其余是指数模型,以法向应力——分离位移为例,法向应力与分离距离的关系如下图:

界面脱胶主要发生的是I和II型断裂,也可以是两者都有的混合断裂。I型断裂表现为法向分离,II型断裂表现为切向滑移。

WB中各本构参数的含义如下表:

实例3 粘接铝板开胶仿真。

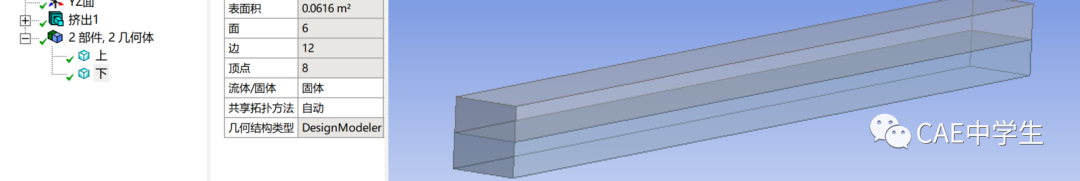

Step1 建模

单位为mm。

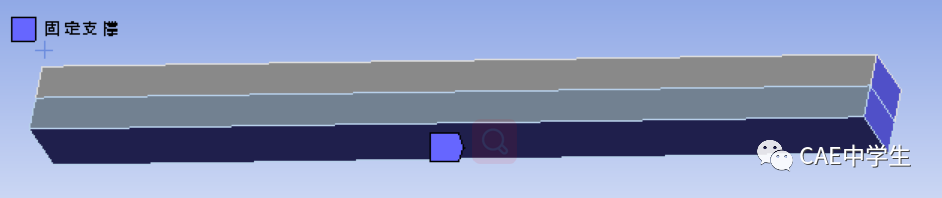

建立两个矩形长条,尺寸随缘,建立一个长条再用XY面分割也可以。

给上下半条分别命名为“上”、“下”。

Step2 材料设置

此例需要设置两种材料,一种是上下板的材料,一种是上下板之间的粘合剂。

进入工程数据库,调用一般非线性材料——铝合金NL。

新建粘合剂材料命名为粘胶,添加绑定区——基于分离距离的的脱粘模型,由于在此分析中,我们只考虑法向分离,不考虑切向滑移,因此剥离界面模式设置为模式I,人工阻尼系数以时间为单位,它应该小于最小时间步长,以便在脱粘计算中阻尼能不超过最大分离能。其他设置如下图,注意单位。

设置后在Mechnical中给上下板都赋予铝合金NL。粘接材料将在后文应用。

Step3 接触设置

上下板界面为默认的绑定接触,公式改为罚函数或增广拉格朗日,否则接触剥离不支持,其他选项无需修改。

网格随意设置,保证厚度方向至少2层单元即可。

Step4 断裂设置

设置断裂——接触剥离,材料设置为粘胶,接触区域为上文的绑定接触(只支持绑定和不分离接触)。

Step5 边界条件

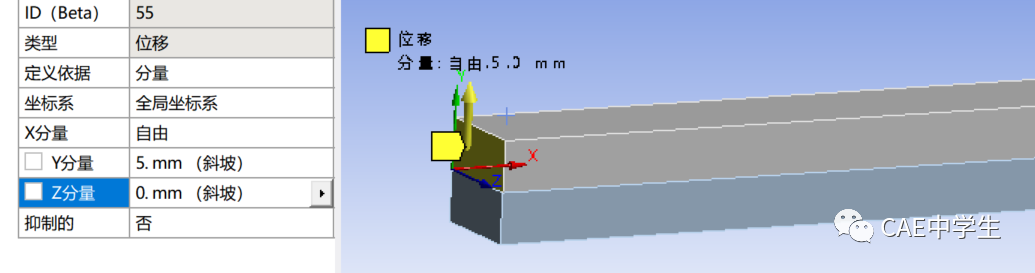

对于此类接触对一直处于变化的状态,因此采用较小的时间步长,避免发生接触对的颤振,系统力与能量不平衡,而导致不收敛。此外打开大变形。

固定下板下面,上下板右面。

对上板左面施加向上5mm、横向0mm、纵向自由的强制位移。

5 结果后处理

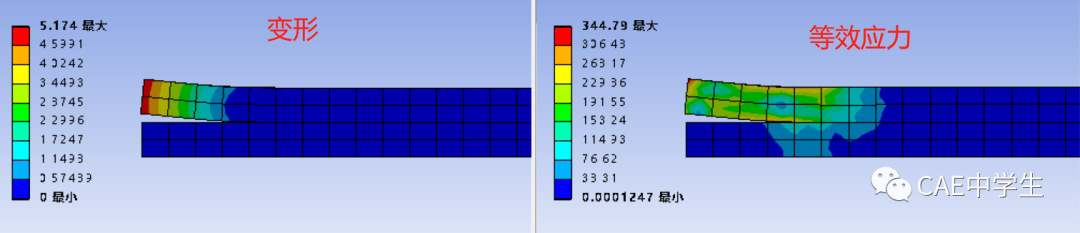

总变形和等效应力如下图。

在结果中插入探针——力反应——边界条件——位移,在结果中只查看竖直方向的反力,可见杆开始脱胶时,最大需要58741N的力,只要开始脱胶,后续所需力减小,即脱胶需要的力为58741N。

写在最后

损伤和内聚力分离的重难点在于材料本构参数的获得,各个材料或粘接剂的参数又不同,所有本文只能作为参考。

本期解读了状态分离,非线性相关内容真快写完了,下期写非线性收敛问题总结,其实也主要是抄周老师的书上的知识,敬请期待。

由于图惜实践经验实在有限,文中也难免纰漏百出,敬请批评指正。

《Ansys Workbench有限元分析实例详解》——周炬、苏金英

《基于内聚力(CZM)模型的界面分离》——小鲸鱼的小鲸鱼(公众号CAE中学生)

《日拱一卒-内聚力模型》——毕小喵(公众号CAE知识地图)

ANSYS 2022帮助文件