中车集团某机车车体结构参数化仿真系统项目报告

随着计算机和有限元仿真技术的不断发展,CAE仿真技术在产品研发设计过程中起到了越来越关键的作用。

目前,对多数企业而言,有限元分析模型都是在产品的详细设计完成之后,针对某种特定产品简化完成的,在设计进行修改或变更时,有限元模型很难得到重复利用,需要重新进行有限元建模及进行工况求解等设置。而由于有限元建模在整个有限元分析工作量中占70%~80%左右,因此,如何快速、准确、高质量地进行自动化进行参数化有限元建模,一直是有限元建模的研究方向。

北京安怀信科技股份有限公司基于用户已有的三维CAD设计软件,为用户提供参数化CAE几何模型库建模的方式和咨询服务,并基于用户已有的CAE软件和分析要求,开发符合企业分析要求的自动化仿真分析流程模板和参数化CAE几何模型库系统平台,使用户在无需打开CAD设计软件的情况下,通过修改系统界面设计参数即可自动变更或生成CAE前处理几何模型,并通过定义好的仿真分析流程模板自动生成相应的包含求解设置和工况条件的CAE网格模型。

为适应现代技术发展及产品快速更新的要求,中车集团某公司委托安怀信公司,对某种车型的车体结构进行参数化CAE模型库系统搭建。结果显示系统可有效提高车体有限元模型的重用性和前处理效率,进而加快了设计过程,提高设计质量和效率。

中车集团某公司的该种车型的研发设计还处于二维图纸设计状态(AutoCAD二维图纸),仿真部门在对车体进行强度和模态仿真分析时,需要依据二维图纸在CAE软件(或前处理软件中)手工建成有三维有限元分析模型,需要近一个月的时间,效率低下,且创建出来的车体有限元分析模型的重用性较差,很难直接用于或修改为下一次车体分析任务的有限元模型。

根据该车型型车体结构设计特点,梳理和开发此种车型的车体结构参数化CAE仿真系统,实现基于参数化模型库的适应性改动快速生成相应改型产品的车体有限元模型,提高车体有限元模型的重用性和前处理效率。

* 创建此种车型车体结构参数化CAE几何模型库

* 开发此种车型车体仿真分析流程模板

* 开发此种车型车体结构参数化仿真系统平台

经过系统方案评审确认,该系统采用三层架构开发,系统架构示意图如下。

参数化CAE几何模型库设计

车体参数化CAE几何模型库采用模块化和参数化相结合的技术建模,建出的模型库可以通过模块选配和参数变更快速生成相应改型产品的CAE几何模型。

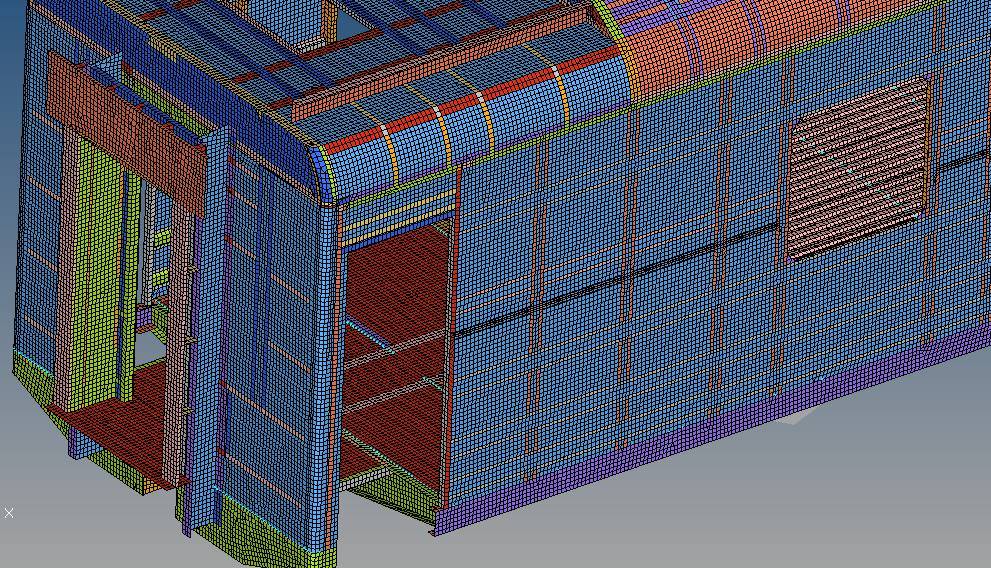

由于该车型车体为板梁结构件组焊结构,依据以往建模习惯,采用板壳结构进行简化建模处理。而为了保证本系统平台有限元仿真分析结果的精度,模型库中参数化模型的建模及简化方式与以往分析的建模方式完全一致。

仿真分析流程模板开发

基于客户已有的CAE前处理软件,开发车体仿真分析流程模板,包括几何清理、网格划分、材料和单元属性设置、载荷边界条件施加、工况设置、计算分析设置等内容,可快速生成包括Ansys、Abaqus、Nastran等多种求解器所需的前处理网格模型。

系统平台设计

仿真系统平台是参数化仿真系统的管理平台和操作平台,从总体上讲本系统包括管理功能和应用功能两个部分。

管理功能主要承担参数化仿真模型管理、用户及权限管理、材料管理、仿真流程模板及工况载荷管理的功能;应用功能主要包含项目创建、任务创建、仿真任务的分配、车型各模块参数的选取、仿真流程模板、模板调用及生成仿真分析CAE前处理模型及数据的保存等。

总之,通过本项目的成功实施,基于某车型车体结构设计特点要求,采用模块化和参数化技术创建了此种车型车体参数化CAE几何模型库,基于某前处理分析软件开发了仿真分析流程模板(包括自动进行几何清理、网格划分、材料厚度属性设置、约束载荷工况添加等),并基于客户应用习惯要求,开发了参数化有限元仿真系统平台,客户可基于系统平台实现基于参数化模型库的适应性改动,快速生成相应改型产品的车体有限元模型,使过去需要近一个月的建模时间缩短在10天以内,极大提高了此型车车体有限元模型的重用性和前处理效率。

同时,为了保证本系统平台有限元仿真分析结果的精度,本系统模型库中参数化模型的建模及简化方式与仿真分析工程师的建模和简化方式完全一致,并经过实际案例测试验证,基于本系统得出的仿真分析结果与以前仿真工程师直接建模得出的仿真分析结果一致,满足精度要求。

☀

相关文章可在仿真秀搜索:

1)CAMWorks智能制造系统:加速您的生产力

2)虚拟制造技术在我国的发展现状及策略研究

3)CPPD-协同产品研发制造流程,建立结构化的系统产品开发流程