SimufactForming系列教程七--六角法兰面螺栓的冷成型(3)

内六角法兰头的成型

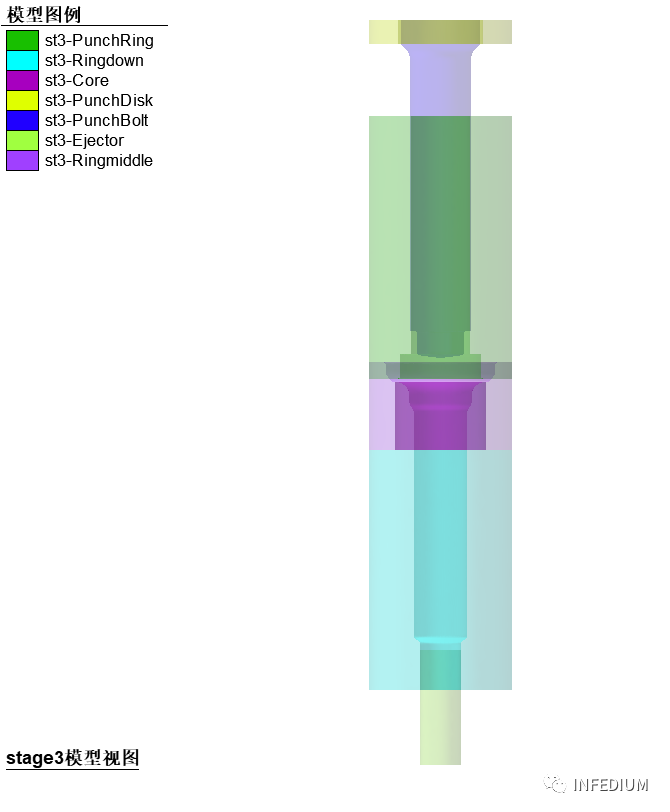

此工步使用3D模型进行分析:

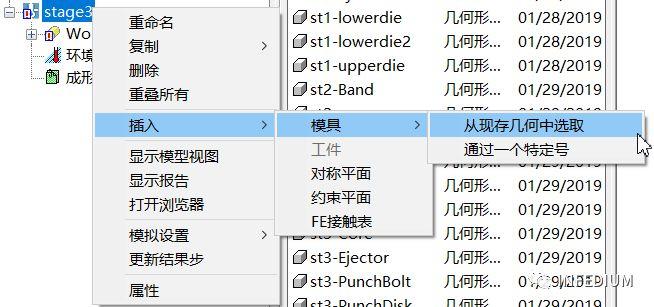

导入第三步所需模具几何:

在工艺树进程中关联导入的几何和压机:

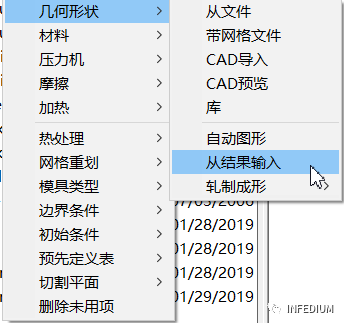

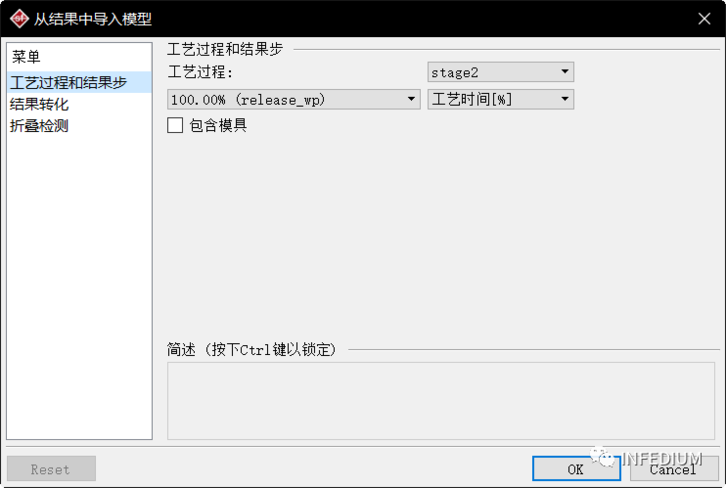

导入第二步的结果作为第三步的工件:

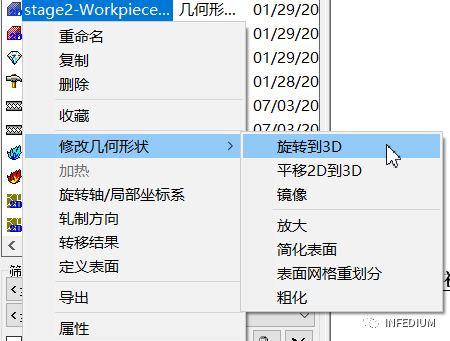

此工步使用3D模型进行仿真,需要修改工件模型:

通过旋转的方法得到一个60°的扇形3D模型

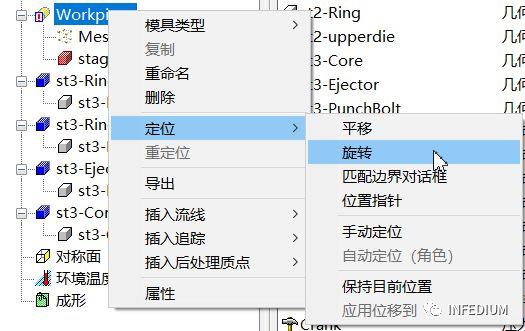

对3D工件模型进行定位,定位主要是让扇形的中心刚好位于六边形的一个角上:

模具和工件的温度属性与之前一致

工件材料属性与之前保持一致

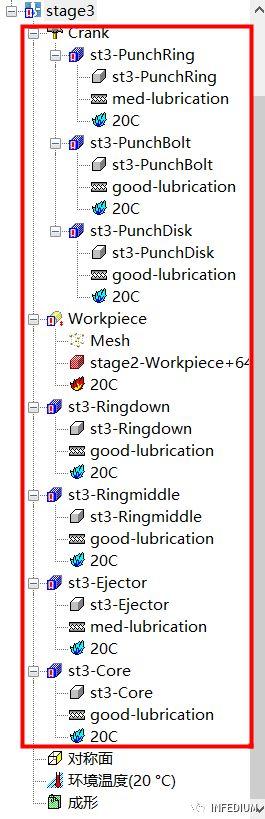

使用之前定义好的摩擦属性,并分配给相应的工具,定义好的工艺树如下图所示:

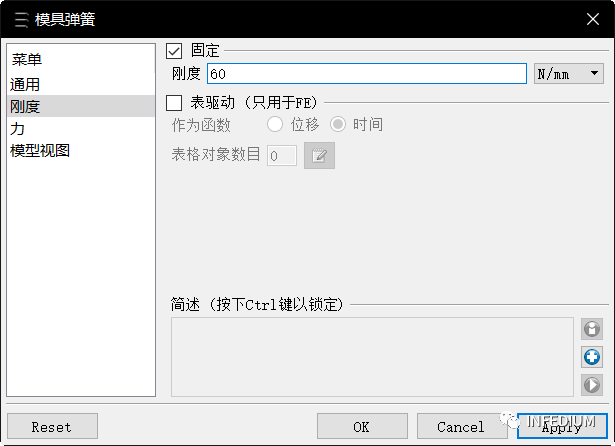

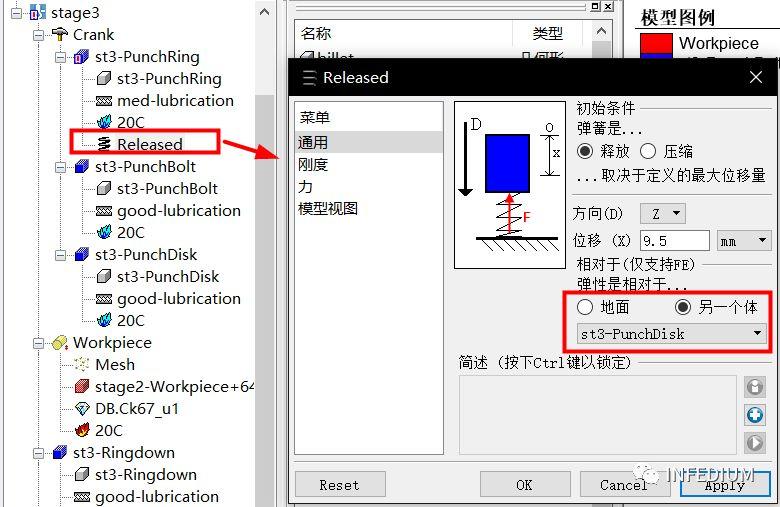

为模具定义弹簧加载:

st3-punchRing是一个弹簧加载模具。要定义一个弹簧对象,在对象类型中右击,并选择“模具类型-弹簧模具-手动定义”。这将打开“模具弹簧”对话框,虽然仿真使用了一个60°的工件,但是为成型工艺定义的弹簧,将使用360°的工件(PS:定义的力值等等都是360°的工件的力值)。因此,随后将激活“对称调整工件的能量和力”特性,保证软件能够自动根据对称属性正确计算成型力。

工件网格划分并定义细划分区域:

单击“细化区域”选项卡,添加一个细化区域,单击并选择“柱面坐标Z(表面)”,通过在表格里输入坐标值或互动框来创建细化区域,具体参数设置如下图所示:

为60°扇形工件定义对称面,选择扇形的两个端面作为对称面:

成型控制参数设置如下图所示:

检查模型:

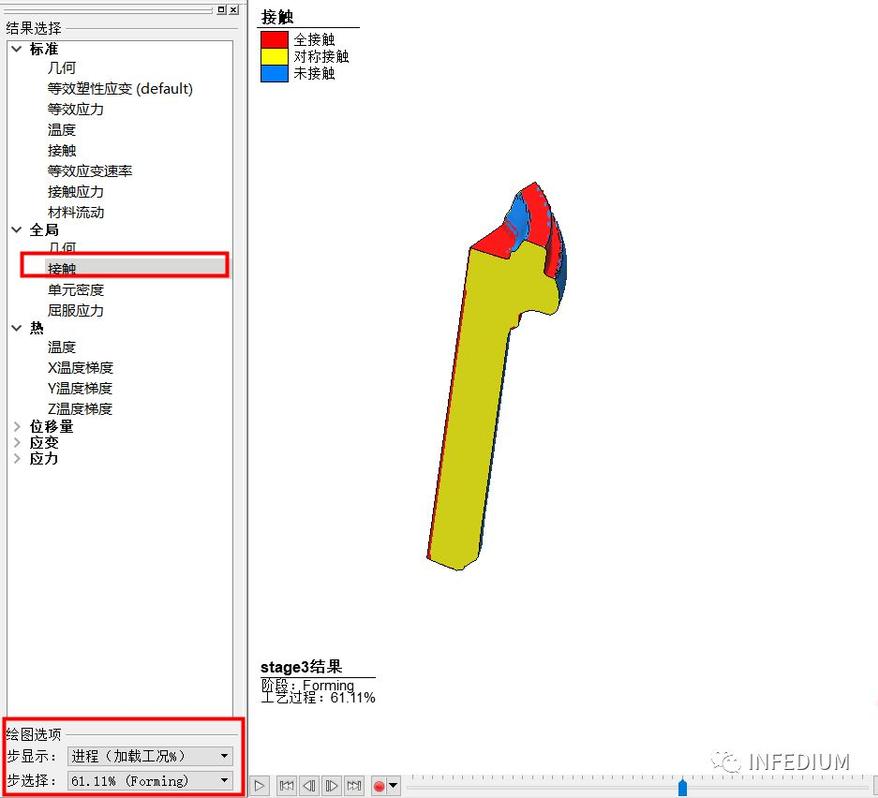

结果后处理:

因为是使用60°的对称模型进行的分析,所以选择分割角可以得到整个工件上的力:

在本阶段工艺中,使工件产生塑性变形的力,主要由st3-punchBolt和st3-punchRing产生,因此可以假设两个行程-力曲线代表的力之和,为工序需要的力。punchbolt大约为980kN,punchring大约为2270kN。为了以合力的方式查看曲线,需要激活“求和”选项。按照橙色曲线显示,这会把“历史结果绘制”的所有曲线求和。现在通过查看橙色曲线,可以方便的评估需要的成形力。在这个成型阶段中需要的成形力大约为3200kN。

从图线中可以看出,在成型内六角法兰头时成型力会急剧的增加。这主要是由于法兰变形区域的加工硬化和接触面积的增大,造成成型力不可避免的增加。

查看工件与模具的接触状态,检查工件是否填满了模具型腔

至此,我们就全部完成了六角法兰面螺栓的冷成型仿真。

源:IFD优飞迪