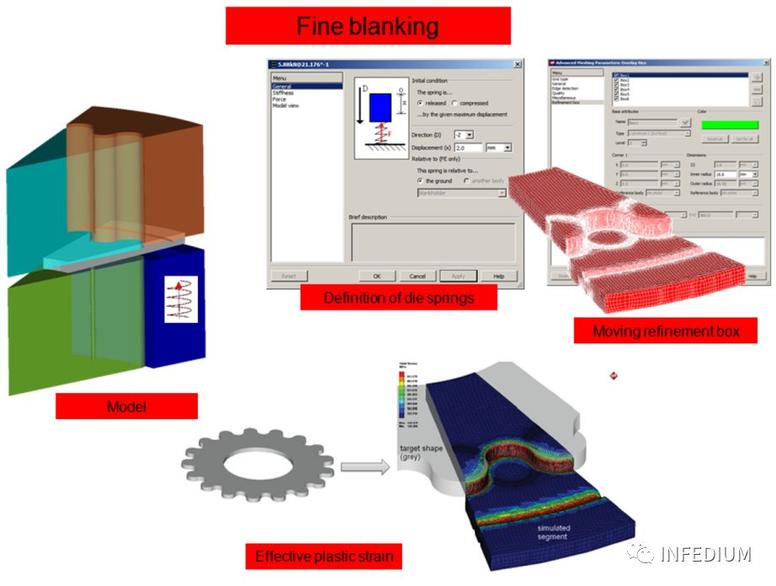

SimufactForming系列教程十三--精密冲裁仿真

精密冲裁仿真

学习目标

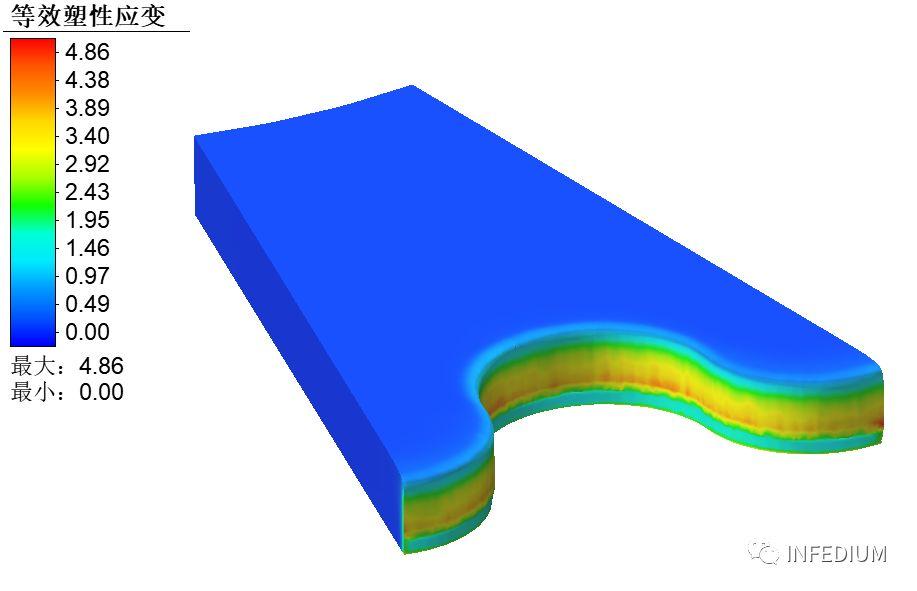

学习如何用SimufactForming创建3D精密冲裁工艺过程,将会介绍金属板材剪切模型的特点,如局部网格细化、修剪。了解剪切区域的材料流动。

模型简介

模型具有对称性,但并不是完全的轴对称,因此需要进行3D分析,本次仿真采用(360/17)°模型进行分析。

选择钣金成形,参数设置如下右图所示。

使用自动图形功能创建工件,参数设置如下图所示。

导入其他工具的几何模型,并把工具几何以及工件几何拖入工艺树中,导入好的模型显示如下。

定义一个恒定速度为10mm/s的液压机

把定义好的液压机分配给需要驱动的模具,定义好后工艺树如下图所示

为工件定义材料属性,在材料数据库中选择材料:s315mc。

手动定义摩擦属性,参数设置如下图。

为模具和工件定义温度属性,相关参数设置如下图

相关参数定义好以后,工艺树如下图所示。

接下来我们需要对模具和工件进行定位操作。首先工件绕Z轴旋转10.588°,点击向前。

使用平移命令,使工件上面的模具向上移动,工件下面的模具向下移动,这样做的目的主要是为了清理干涉,方便后续工具的自动定位。

使用定位/位置指针对四个工具分别进行自动定位,最后所有的模具与工件接触。

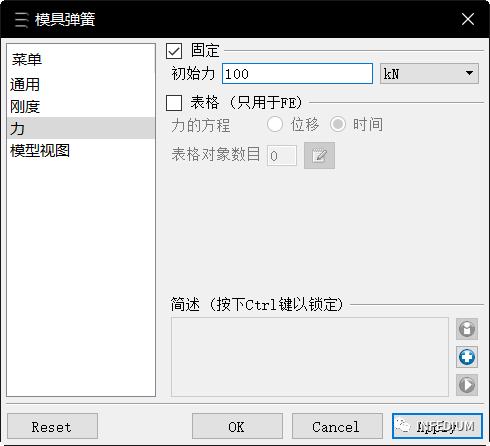

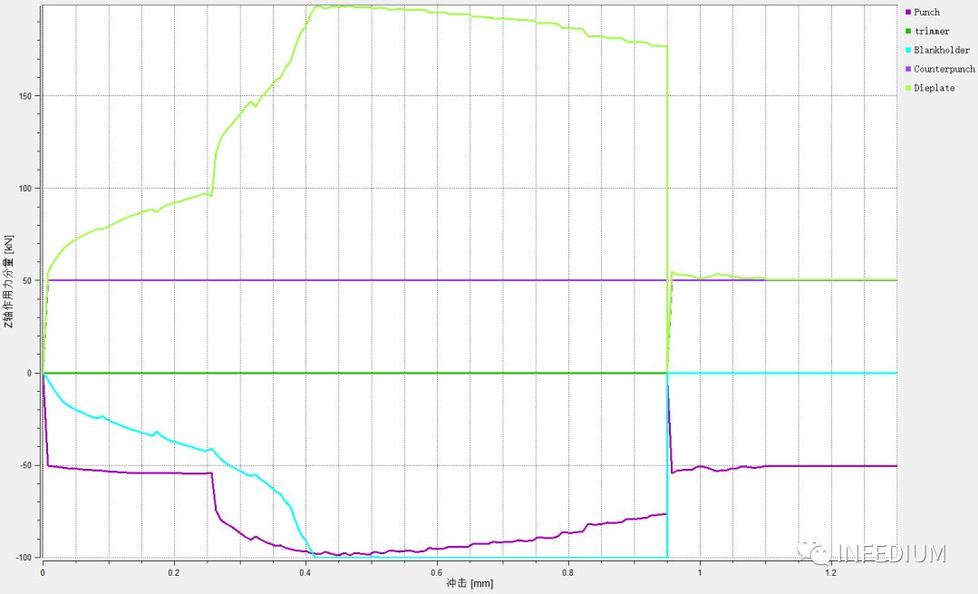

在这个分析案例中需要使用弹簧来控制压边,所以需要定义一个模具弹簧。定义一个负Z方向位移为2mm,刚度为10N/mm,初始力为100KN的释放弹簧,并把它分配给压料板。

反冲头也需要定义一个模具弹簧,定义一个Z向位移为2mm,刚度为10N/mm,初始力为50KN的释放弹簧,并分配给反冲头。

修改反冲头模具弹簧的参考体为Dieplate。

模具弹簧设置好以后,工艺树如下图所示。

定义对称面,选择插入/对称平面

分别选择工件的两个截面,定义为对称面

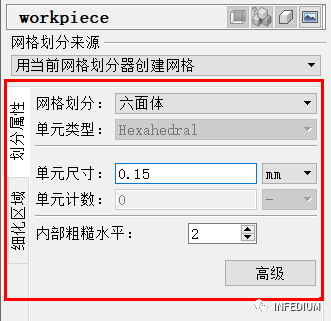

接下来,我们需要来处理工件网格,网格类型选择六面体,设置单元尺寸为0.15mm。

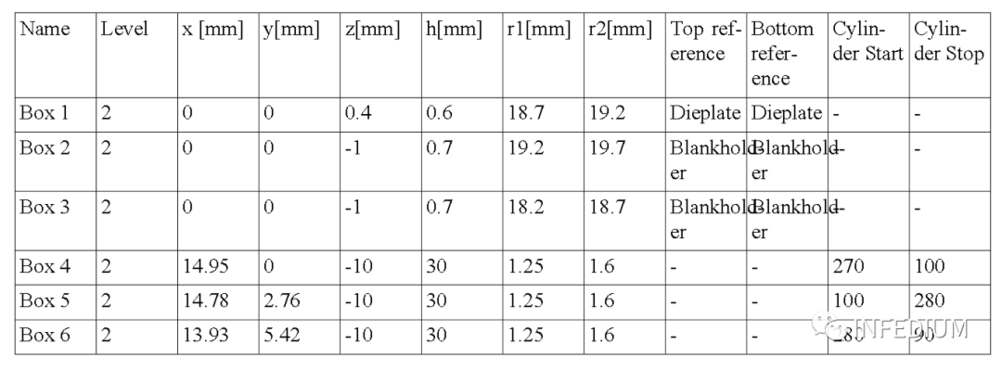

接着需要设置网格细化区域,设置六个类型为圆柱形Z(表面),细化等级为2的细化区域,其参数设置如下图:

点击创建初始网格,创建好的网格如下图所示。

考虑到后续需要定义移除材料(即冲裁后的毛刺),所以还需要在工艺树中添加一个修正模,并把温度属性、摩擦属性分配给该模具,至于移除材料的工艺参数设置需要在成形控制参数中设置。

成形控制参数的设置,首先定义负Z方向1.3mm的行程,软件默认开启对称工件的适应力和能量,因为我们是使用对称模型进行的分析,开启此命令后,能让软件自动根据对称模型的角度对分析中的压力和弹簧力进行调整。

激活3、4、5子阶段,其中4、5子阶段的时间步修改为3。

在子阶段3:工件变形,激活冲裁,选择添加冲裁工况,其中参数设置如下图

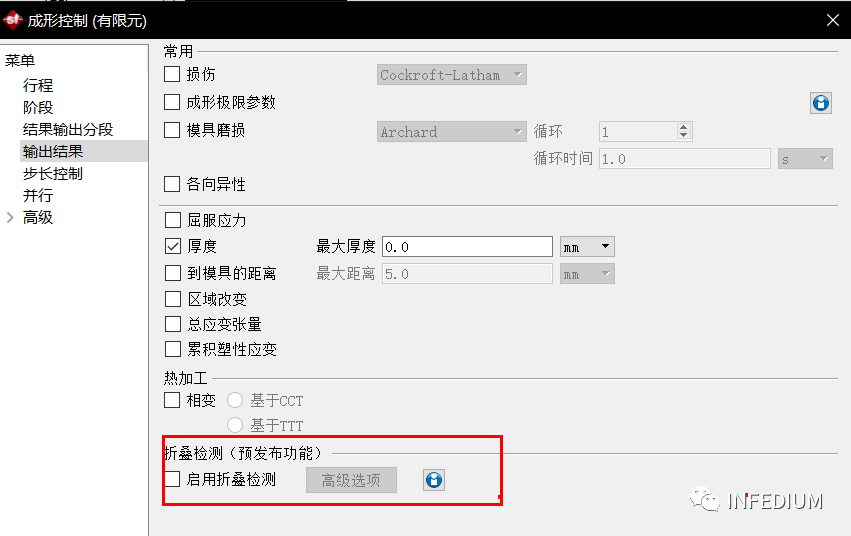

在结果输出中取消折叠检测

至此,所有设置已经完成,可以检查模型,然后直接进行分析。

完