跟着梁老师学STAR-CCM 进阶CFD工程仿真优化设计能力

导读:仿真是研发工作的重要工具,仿真在产品设计的最早阶段就介入其中进行设计优化和迭代,以减少物理样机数量及试验时数,可实现从概念设计到最终验证全过程驱动的产品研发,对节约研发成本和缩短研发周期及产品创新具有重要作用。

STAR-CCM 作为一门多学科仿真和优化软件。它是现代软件工程技术和计算连续介质力学相结合的产物,STAR-CCM 将几何模型导入、网格划分、模型求解和后处理集成到一体化的工作环境,在单个集成包中提供全球最全面的工程物理模拟,其不仅仅是CFD求解器,还是一个完整的工程流程,实现了从CAD到后处理的整个CAE的工作流程,同时操作界面与模拟思想的良好整合使得STAR-CCM 非常方便和高效。

梁老师,西北工业大学本科和硕士,擅长CFD计算分析,尤其非常精通STAR-CCM ,擅长气动、传热、燃烧、多相流、运动、固体应力等多学科耦合分析,以及在CFD结果上,通过网格变形直接对模型进行优化的伴随形状优化方法;在设计空间通过将固体网格和流体网格相互转换而自动构造最优几何的伴随拓扑优化方法;还精通多目标优化,在给定的参数和约束下,通过遗传算法,响应面方法等进行全局搜索和局部搜索,寻找最优目标。近日,梁老师认证并注册仿真秀平台讲师,将为CFD学习者带来STAR-CCM 工程仿真行业经验和精品课。

Simcenter STAR-CCM 行业进阶专题14讲:获得CFD仿真计算和优化设计能力

一、如何入门STAR-CCM 仿真

在接触一款新的软件时,大部分人会有两个问题:

一是计算流程复杂度吗? 二是计算精度怎么样?

1、STAR-CCM 优势和特点

对于复杂模型多场耦合的计算,STAR-CCM 的多面体网格使得网格数量大幅减少,同时多面体网格对通量计算的准确性在原理上是优于四面体网格,使得计算收敛大幅加快;多物理场耦合时,STAR-CCM 可通过物理连续体,在单个计算域中实现多个物理场的计算;也可通过多个不同的物理模型实现多个计算域的多场耦合,例如涡轮叶片的气热弹耦合计算,将模型从冷态计算至热态;声场与流场的耦合。

在运动计算方面,STAR-CCM 的动网格能力远超其他CFD软件,其自定义了多种运动类型,可十分简便的将运动融入到计算中,例如,用来计算小位移的网格变形,计算大位移的重叠网格等,可实现各种运动的计算。

2、主要内容

首先对STAR-CCM 几何、网格、物理模型、求解器、后处理进行了详细的介绍,对其所能计算的物理类型,采用的计算方法以及数据分析方法进行了陈述。接着对STAR-CCM 的图形界面,包括菜单、工具栏、树形窗口、属性窗口、图形窗口、输出窗口进行了描述,对在计算中需要用到的一些重要概率进行了阐述。

在做CFD计算时,不仅要会算,还得知道是怎么计算的。

接着对CFD计算的方法进行了介绍,解释了CFD求解的是哪些方程,为什么会有湍流模型,各个湍流模型的特点以及壁面函数的处理方法等。根据不同计算特点,提供了气动、传热、燃烧、多相流、运动、固体应力等不同类型的算例,并将计算结果和试验结果进行了对比,读者在学习可累计相关的经验。仿真的发展方向为优化,提供了优化算例,介绍不同的优化方法使用方法。

二、STAR-CCM 仿真分析有哪些

(1)圆柱绕流

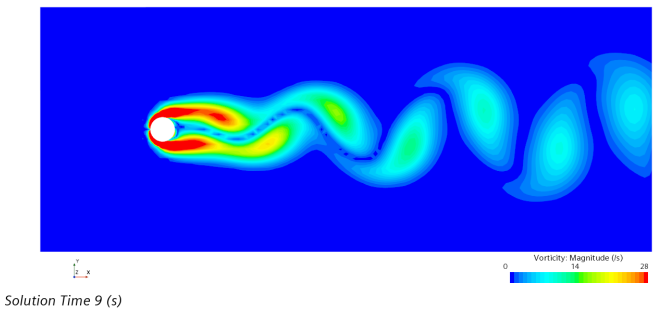

使用STAR-CCM 求解三维不可压缩流问题,相关场景是低速不可压缩空气流经直径0.01m的圆柱体,如图1,形成卡门涡街,将计算结果与Daily et al.的结果进行对比以验证计算的准确性。

图1 计算场景

计算获得了圆柱漩涡场景,如图2;升力绘图,如图3。

图3 旋涡场景

图3 升力绘图

在本例中,使用斯特罗哈数0.15。因此,计算的涡流脱落的理论频率是2.25 Hz,其周期为0.444 秒。预测周期约为0.433 秒。预测周期和基准周期之间的差距小于1%,表明一致性良好。对应的预测频率2.30 Hz也与涡流脱落的理论频率2.25 Hz相符。

(2)可压缩流

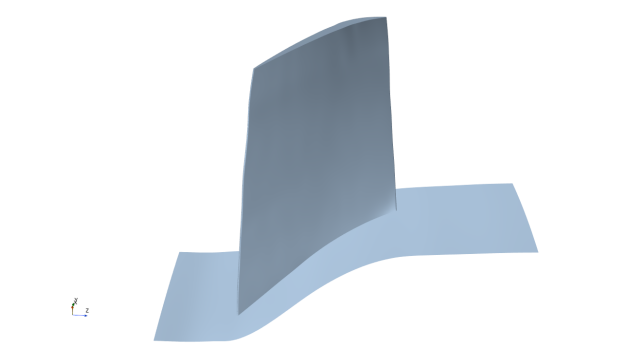

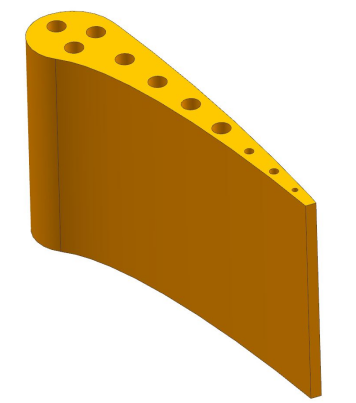

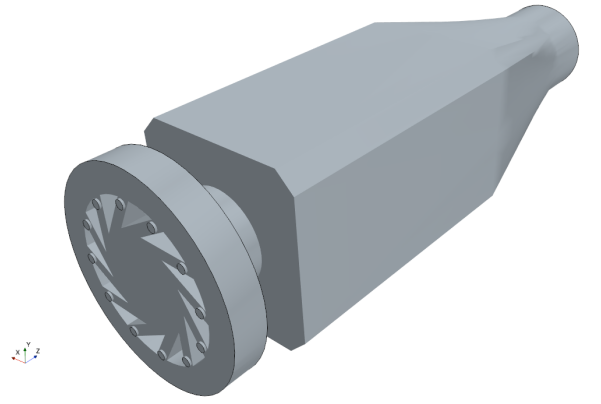

使用STAR-CCM 求解三维可压缩流问题,相关几何是Rotor 37压气机叶片,如图4,Rotor 37[1]是NASA设计的四个高压压气机之一,NASA采用激光测速仪和探针对孤立转子流场进行了详细的测量,Rotor 37在叶轮机械中具有重要代表作用,如激波边界层相互作用、叶尖泄漏、二次流等。本教程使用STAR-CCM 中的3D-CAD 直接创建一个Rotor 37的CAD几何,划分网格,计算求解,并与试验数据进行对比。

图4 Rotor 37叶片

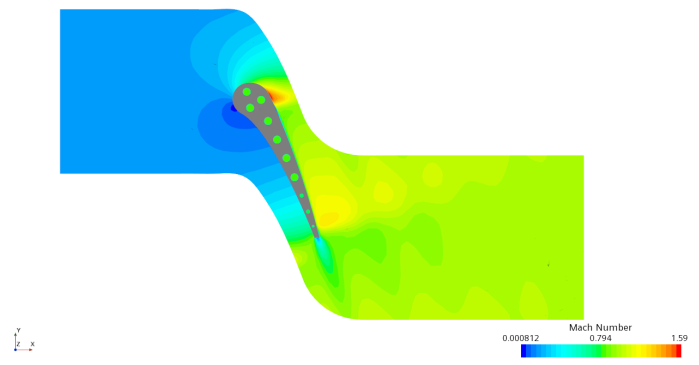

计算获得的相对马赫数如图5。

图5 相对马赫数

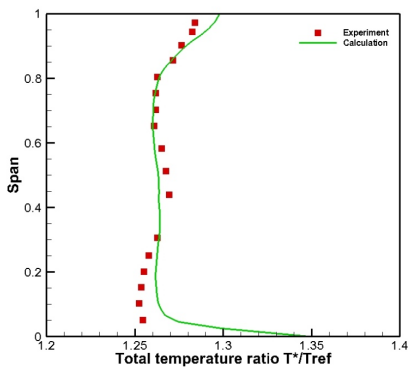

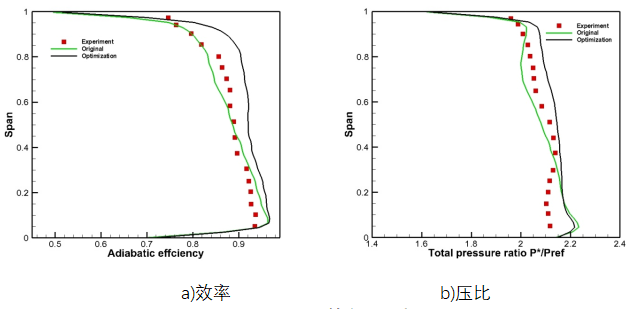

将计算得到的出口效率、总压比、总温比与试验结果进行对比,如图6到图8,可以看出计算结果与试验结果符合良好。

图6 效率

图7 总压比

图 8 总温比

(3)耦合传热

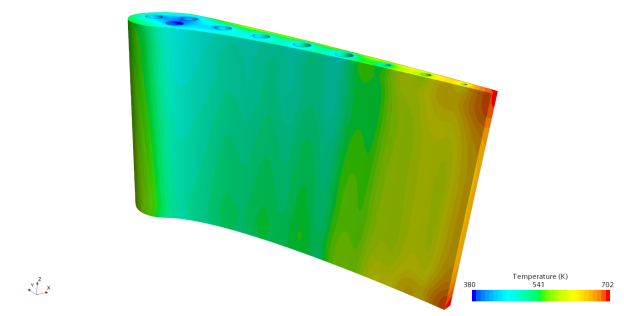

使用 STAR-CCM 求解三维耦合传热问题,计算模型为Mark II 叶片。Hylton等人所做的带有径向冷却通道的跨音速高压涡轮叶片传热实验所用的MARKⅡ叶片,采用金属叶片、内冷方式,而且实验条件与燃气高压涡轮的实际工作条件非常相近,叶片模型如图9。本教程在STAR-CCM 中的3D-CAD中创建叶片和流体CAD几何,划分网格,计算求解,并与试验数据进行对比。

图 9 Mark II叶片

计算获得的中截面相对马赫数如图10。

图 10 中截面马赫数

叶片温度如图11。

图 11 叶片温度

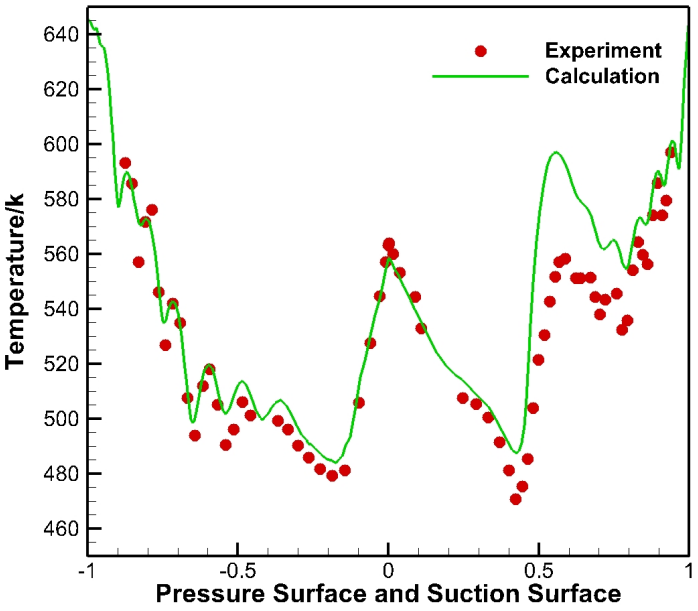

将计算结果导出进行处理后与试验结果进行对比,如图12。计算结果与试验对比如,可以看出在压力面计算结果与试验结果一致;在吸力面除在中部高于试验结果外,其余地方基本一致,这是因为在吸力面出现了激波,激波和边界层相互干扰,导致激波后的湍动能被高估,燃气与叶片的换热增强,计算的叶片温度温度偏高。

图 12 计算与试验对比

(4)两相流

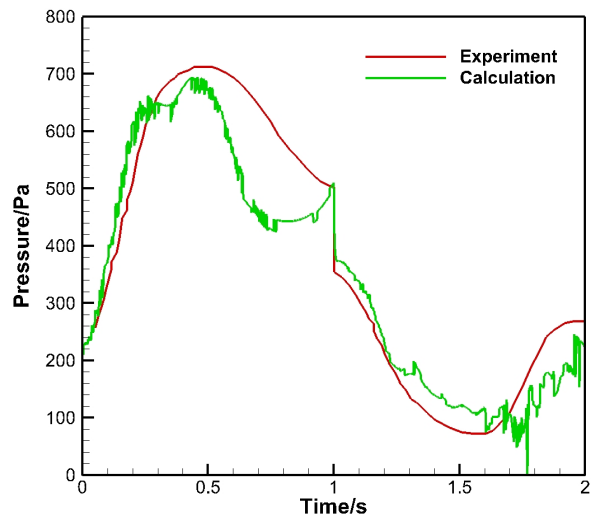

对三维充液燃油箱,利用VOF 法对油液晃动进行分析,并与zhang[1]的试验结果进行对比。为减少VOF多相流模拟所需的计算时间和资源,采用自适应网格细化 (AMR)和自适应时间步进。AMR提供空间自适应,而自适应时间步进则提供时间自适应。将这些模型结合使用可在模拟期间调整网格及时间步,从而在最大限度减少计算量的情况下改进交界面的分辨率。

燃油箱的长、宽和高分别为a (a=666.67mm), b (b=300mm)和c (c=200mm),油液深度为h (h=50mm)。如图13。燃油箱棱角均采用等圆弧过渡,防止油液晃动产生压力集中,油液充液比为 25%试验工况:前1s移动台以设定的恒定加速度0.4g在导轨内滑行,油液在燃油箱内跟随运动;随后移动台静止,油液在燃油箱内反复晃动。在燃油箱前后侧面1/8高度中心处分别钻一通孔,安装压力传感器,传感器水平放置。

图13 油箱

容器受到水平方向上的非稳态加速度,导致溶液在容器内部左右晃动。流体体积 (VOF)多相模型用于对溶液的整体运动建模并追踪溶液-空气交界面。容器内的溶液晃动时,溶液空气交界面会移动并发展出小尺度流体特征,如液滴和气泡。

自适应网格细化 (AMR)是一种动态重构方法,可根据自适应网格准则细化或粗化体网格中的网格单元。求解物理量将自动插值到适应网格中。本教程使用AMR来标识交界面附近的网格单元,并相应地细化网格。当交界面在模拟过程中发展和移动时,AMR会不断地重新生成网格,以确保有效地求解和追踪交界面。自适应网格细化可提供高分辨率精细网格,同时降低计算开销,即网格仅在需要时在靠近交界面的体内细化。

由于在流体体积 (VOF)模拟中使用的HRIC格式存在若干限制,必须确保CFL数始终处于0.5以下,以保留尖锐的交界面。要确保CFL数始终在0.5以下,必须相应地调整时间步。在本例中,由于网格单元尺寸随AMR而变化,因此手动指定时间步十分困难。因此,建议将自适应时间步进与AMR结合使用。自适应时间步模型可用于指定合适的时间步提供程序,以在模拟过程中自动调整时间步。

计算获得中截面油液如图14,自适应网格对油和气体交界面进行了加密。

图 14 中截面油液

油箱中油液的三维分布如图15。

图 15 三维油液

将后壁面油液中心点晃动压力的计算结果和试验结果进行对比,如图16,计算结果和试验获得的后壁面油液中心点油液晃动历程曲线的走势基本相同,局部有偏差。

图 16 压力对比

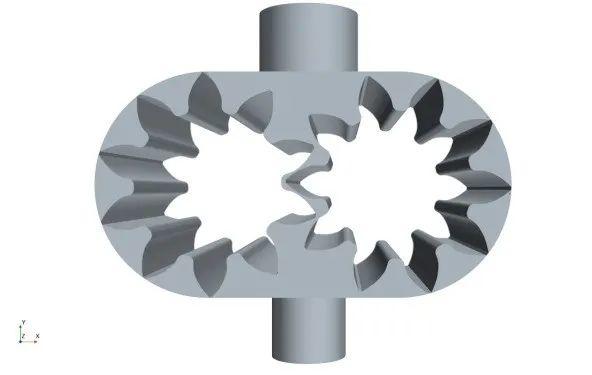

(6)运动计算

齿轮泵作为液压系统中重要的动力元件之一,由于其集体积小、转速范围广、自吸性能好、可靠性高、能适应于恶劣环境等众多优点于一体,在各类机械产品中都得到了广泛的应用。外啮合齿轮泵是依靠密封工作容腔的容积变化实现吸排油,齿轮泵内部采用一对结构相同的外啮合渐开线齿轮,被封闭在由前后盖和外壳所构成的空腔中啮合运转。齿轮泵的吸、排油腔被安装在壳体内的一对齿轮的啮合线隔开,相互啮合的一对齿轮具有完全相同的结构。随着齿轮泵的不断转动,在吸油侧,由于齿轮逐渐退出啮合,导致吸油腔的体积增大,并出现了局部真空,在大气压力的作用下,油液被吸进油腔,此为吸油过程;相反,位于压油侧的轮齿逐渐进入啮合,导致压油腔的体积减小,油液被挤压到油腔以外,此为压油过程。齿轮泵连续运转,上述吸、压油过程交替进行,从而实现向系统供油的功能。

本教程展示了采用重叠网格模拟齿轮泵的的工作流程,图17为齿轮泵模型,流体通过滞止进口边界进入计算域。在经过旋转的齿轮(二者均以1500 rpm 的速度反向旋转)后,流体从压力边界中溢出。泵壳是静态壁面边界。通过使用应用于每个齿轮周围重叠网格区域的刚性体旋转,可为齿轮的运动建模。两种齿轮网格在旋转时都彼此重叠。它们在流入和流出通道上还与背景网格重叠。为了处理齿轮之间或齿轮与泵壳之间出现的小间隙,采用棱柱层收缩机制。棱柱层收缩可在小间隙内重新分布棱柱层网格单元,从而保持较好的网格质量。

图 17 齿轮泵模型

计算得到的速度分布如图18。

图 18 速度分布

计算得到的泵出口流量出现周期性波动,如图19,平均值约为5.6L/Min,容积效率87.8%,与试验的泵出口流量0.33m3/h(5.5 L/Min)相比,偏大1.8%。

图 19 泵出口流量

(6)燃烧计算

对SGT-100小型燃气轮机分管型燃烧室-DLE燃烧器进行仿真计算。DLE燃烧器由值班喷嘴和径向旋流器组成,安装于高压燃烧室头部。燃料分两部分进入燃烧室,预混燃料经旋流器和预热空气混合后以一定角度射入预混段;值班喷嘴安装于值班平面,在负荷降低时使用,形成值班火炬,以确保火焰稳定性。燃烧器预混通道长为 46mm,直径为 86mm,预混燃料和空气充分预混后进入燃烧室;燃烧室长为 275mm,截面近似边长为 165mm 的正方形;燃烧烟气由直径为50 mm的排气口排出。燃烧器的结构简图如图20,三维模型如图21。

图 20 结构简图

图 21 三维模型

图 22为中截面温度结果。

图 22 中截面温度

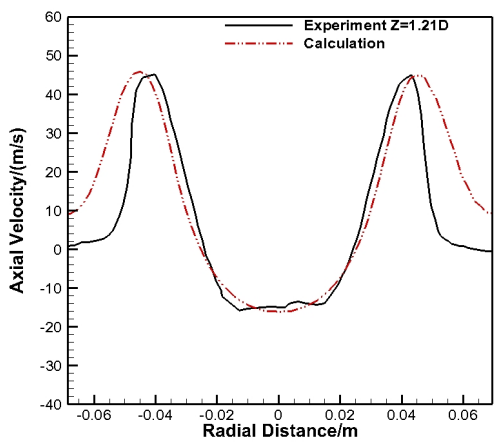

将计算结果与文献中的试验结果进行对比,图23为Z=1.21D结果对比,可以看出在燃烧器中心计算结果与试验结果吻合较好,在燃烧器外围,计算结果略高于试验结果。

图 23 Z=1.21D结果对比

(1)固体应力计算

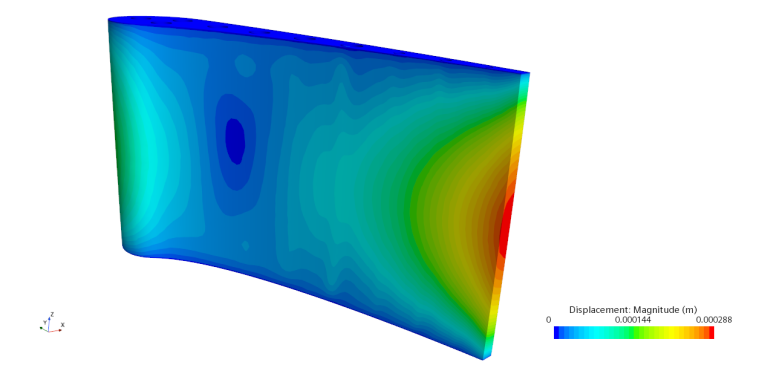

固体应力计算有两种方法,一种是有限元固体应力,另一种是有限体积固体应力。有限元固体应力的使用有限元方法计算固体结构的位移,然后计算相应的应力和应变,求解的是网格节点的值。此外,针对具体的应用,如非线性几何、热膨胀和流体结构相互作用 (FSI),可以组合使用有限元固体应力模型和有限体积流体模型。有限体积固体应力,计算变量存储在单元中心,与流体方程不同的是,固体应力是在拉格朗日框架下求解的,在一个特定的网格中的质量将保持不变,这个网格质量被确定为物质的原始密度和原始体积的产物,变形状态下的密度将是原质量除以网格的变形后体积。

介绍了用于计算固体区域的变形、应变和应力等,并介绍流动、传热、强度相互耦合的气热弹耦合计算,将计算模型从冷态计算到热态。

有限体积法计算的固体 位移如图24。

图 24 有限体积位移

有限元法计算的固体 位移如图25。

图 25 有限元位移

将有限元法和有限体积法计算出来的叶片中截面温度与耦合传热和试验数据进行对比,如图26,有限元和有限体积法计算出来的叶片尾缘温度有些差别,其他位置与耦合传热法计算出来的结果变化不大,与实验数据也比较相符。

图 26 结果对比

(8)伴随形状优化

伴随法是用于预测许多设计参数和物理输入对某些相关工程量(即模拟的工程目标)的影响的有效方法。换言之,它根据设计变量(输入)提供目标(输出)的灵敏度。常用伴随法的问题类型如下:

管道形状(输入)对压降(目标)有何影响。 入口条件(输入)对出口处的流体均匀性(目标)有何影响。 翼面的哪些区域(输入)对升力和曳力(目标)的影响最大。

伴随法的优势在于,用于获取目标灵敏度的计算成本不会随设计变量数的增加而上涨。计算成本实质上与设计变量数无关,因为对于任意数量的设计变量,伴随法只需要一个流体求解和一个伴随求解。流伴随方程形成一个线性系统,可通过 GMRES 算法或迭代缺陷校正算法进行求解。在迭代和计算时间方面,线性方程组的求解成本与最初流体求解的求解成本相似。

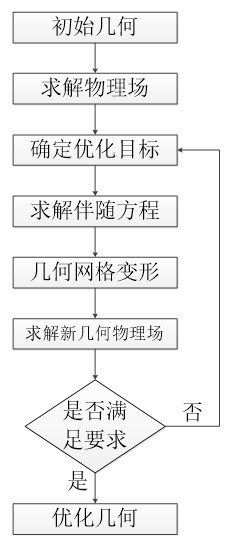

伴随形状优化使用伴随灵敏度根据用户自定义成本函数(Cost Function)衍生出优化的形状。例如,优化的管道形状可降低管道中的总压降(成本函数)。伴随形状优化的工作流如图27。

图 27 优化流程

对Rotor 37叶型进行优化,以提高叶片性能。转子叶片优化先进行初始流场求解,获得流场之后确定优化目标函数,为获得寻优方向,需求解优化目标函数对叶片的微分,即敏感性,计算方法采用伴随法,根据获得的敏感性利用自定义函数通过控制点控制网格变形改变叶片型面,最后求解新叶型的流动控制方程,计算出优化后的流场,根据目标函数是否满足预期要求再决定是否继续优化。

优化前后叶片几何变形如图28。

图 28 几何变形

优化前后相对马赫数如图29。叶型优化后前缘马赫数降低,有利于边界层的发展;叶片前部马赫数变化更平缓,根据等熵流动理论,压缩过程越平缓,越接近等熵压缩,损失越小;叶片中部激波强度减弱,减弱了激波和附面层之间的干扰,抑制了流动分离;叶片吸力面激波位置大幅后移,减弱了激波后分离区。

图29 优化前后对比

优化前后出口效率和压比如图30,叶型优化后,叶片效率从0.879提高到0.920,提高4.66%,且效率沿径向高度分布得更加均匀,减弱了出口参数不均匀带来的掺混损失。叶片压比从2.084提高到2.131,提高2.26%,且压比沿径向高度分布得更加均匀。

图 30口效率和压比

(8)伴随拓扑优化

伴随拓扑优化,作为寻找复杂流动问题优化设计的一种方法。拓扑优化可以通过提高性能和效率来帮助飞机或地面运输车辆(如风道)中的部件的设计。

伴随拓扑优化决定了材料在一个域中的最优分布,以满足单个目标及其所受到的任何约束。该优化采用基于伴随灵敏度的方法,提出了跟踪流固界面的水平集方程,从而改变了优化过程中每一步的拓扑结构。

为了提高航空发动机的推重比、降低燃油消耗率,先进航空发动机的涡轮前温度已经提高到接近涡轮叶片材料耐热工作的极限温度,为了保证涡轮叶片正常工作,需要对叶片进行冷却,以提高可靠性、延长使用寿命,扰流肋作为冷却技术的一种,在涡轮叶片冷却通道中,构造各种形状的扰流肋,强化涡轮叶片内部换热,从而使冷气带走更多热量。因此提高扰流肋的冷却效果对涡轮叶片冷却设计具有重要意义。

本教程将伴随优化方法和拓扑优化方法应用到涡轮叶片冷却通道扰流肋的构造中,并结合CFD数值模拟和自适应网格技术自动生成扰流肋,以提高换热性能。

将涡轮叶片冷却通道简化成一个平板,通过在平板上生成扰流肋,以提高换热系数。本教程的目标是通过将平板的换热系数最大化来确定平板上扰流肋的形状。平板几何形状如图31板上面为流体域,平板下部给定换热系数和温度。

图 31板

图32到图34,为拓扑优化过程平板上表面的扰流肋生长过程,图 35为扰流肋的局部放大图。

图 32 优化1/4

图 33优化1/2

图 34优化完成

图 35 局部放大

(9)参数化优化

提高透平进口温度是改善燃气轮机性能和提高其经济性的重要途径,但却受到叶片材料耐热性能的限制,因此必须采取有效的冷却措施对涡轮叶片加以保护,使其免受高温腐蚀或损伤。在众多的冷却技术中,气膜冷却已被广泛地应用于压气机、燃烧室尤其是涡轮上,成为发动机热端部件的主要冷却方式之一,它通过在高温部件表面开设槽缝或小孔,将冷却介质以横向射流的形式注入到主流中。在主流的压力和摩擦力的作用下,射流弯曲并覆盖于高温部件表面,形成温度较低的冷气膜,从而对高温部件起到隔热和冷却的作用[1]。

气膜冷却效果主要受气膜孔的几何结构、叶片的几何参数和气膜孔的气动参数等因素的影响。不同气膜孔结构对气膜的附壁性、横向覆盖宽度、纵向覆盖长度及对孔口下游的冷却效果都有很大的影响。因此,详细了解不同气膜孔孔口的流场流动特性及传热机理对燃气轮机叶片设计和实际气膜孔的优化设计起着至关重要的作用。

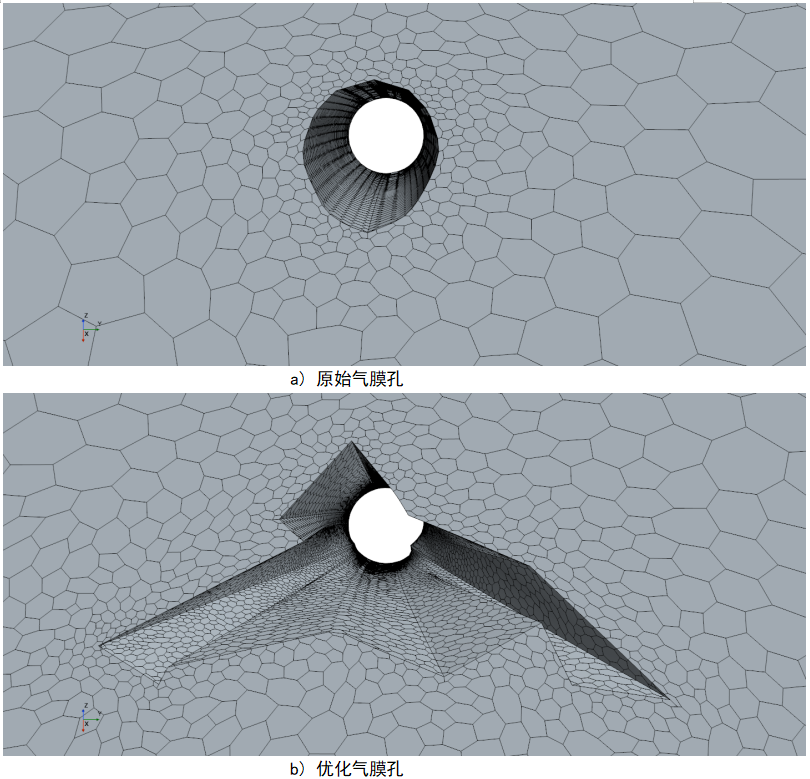

为提升气膜冷却效果,本教程采用SHERPA算法,对气孔孔进行参数化,以气膜孔的覆盖效果(平板温度)为优化目标,同时进行全局和本地设计探索,对气膜孔进行优化。

STAR-CCM 的自带了Design Manager,Design Manager支持多对象权衡优化。在此研究类型中,Design Manager在相互竞争的对象中间搜索给出最好总体结果的输入组合。

图36为气膜孔模型,气膜孔孔径0.5mm,来流压力2500kPa,来流温度2500K,气膜孔流量0.125g/s,冷气温度1020K。

图 36 气膜孔模型

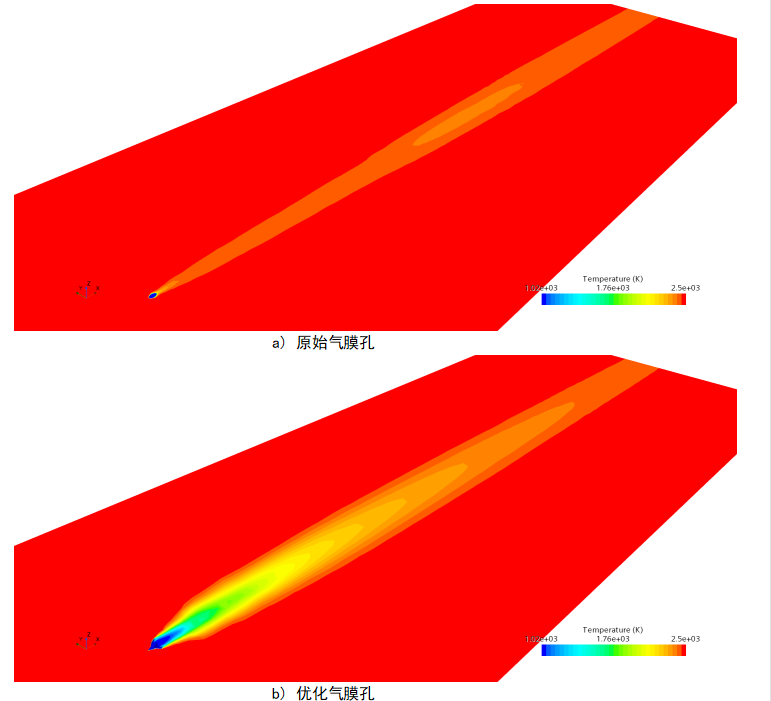

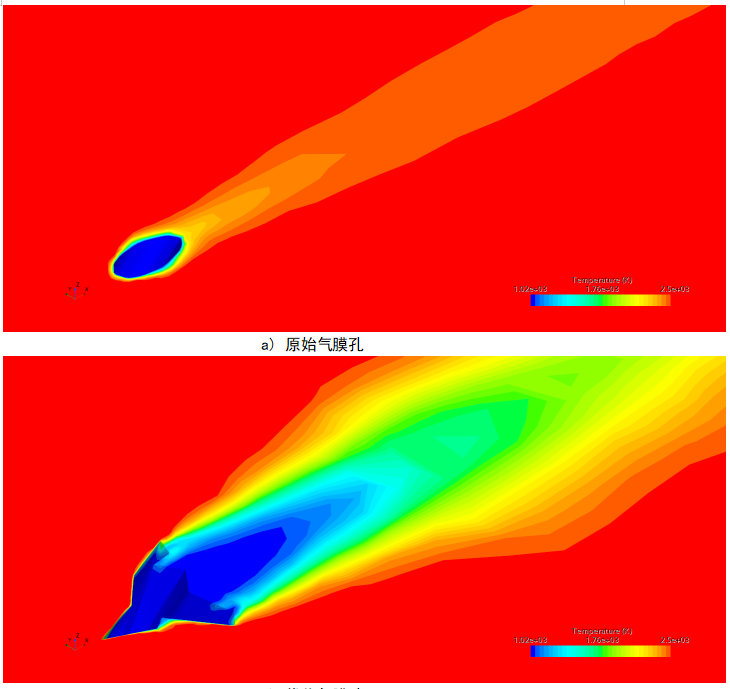

图 37为优化历史曲线,随着优化的进行燃气底部的平均温度逐渐降低,图 38为优化前后气膜孔的形状,优化气膜孔在气膜孔下游位置形成了分叉结构,形状类似飞机。图 39和图40为燃气底部温度云图,优化出来的飞机型气膜孔下游两侧的分叉结构,使得气膜孔流出的冷气被强迫往两侧流,提高了气膜孔的覆盖范围。

图 37 优化历史

图 38 气膜孔形状

图 39 气膜孔覆盖效果

三、STAR-CCM 行业进阶

为了更多好帮助CFDer学习者更好理解并掌握Star-ccm 仿真分析能力。即日起,我在仿真秀官网和APP原创首发独家精品课,《STAR-CCM 行业进阶专题14讲:获得CFD仿真计算优化设计能力》,以下是课程安排:Simcenter STAR-CCM 行业进阶专题14讲:获得CFD仿真计算和优化设计能力

上新优惠价(限20名)

本课程涉及面非常广,包括气动、耦合传热、燃烧、两相流、运动、气热弹耦合计算、运动计算、气动声学、伴随形状优化、伴随拓扑优化、参数化优化等各种仿真计算;

它能够有助于学习STAR-CCM 计算流程,并掌握CFD计算方法和原理。能帮助掌握多种优化设计方法,提升优化设计能力;解决在仿真过程中遇到的一些难点问题,能开阔CFD计算的视野。

此外,笔者为所有订阅用户提供知识圈答疑服务和VIP用户交流群。并附赠课程相关资料等(平台支持自行开具电子发票)。

学习STAR-CCM 计算流程,并掌握CFD计算方法和原理 课程涉及面非常广,能学习气动、耦合传热、燃烧、两相流、运动、气热弹耦合计算、运动计算、气动声学等各种仿真计算; 能帮助用户掌握多种优化设计方法,提升优化设计能力; 解决在仿真过程中遇到的一些难点问题,能开阔CFD计算的视野。 为订阅用户提供知识圈答疑服务,并建立订阅用户交流群,后续可根据订阅用户需求进行加餐直播。此外还提供课程对应的学习资料模型一份。

学习型仿真和设计工程师; 理工科院校学子和教师 STAR-CCM 软件学习和应用者; 从事气动、耦合传热、燃烧、两相流、运动、气热弹耦合计算、运动计算、气动声学等工程师; 从事伴随形状优化、伴随拓扑优化、参数化优化的工程师。