洁净室回风系统设计中的常见问题及建议

洁净室的不同洁净度等级,是通过洁净空调系统对多参数进行控制(空气洁净度、风量、风速、压力、温度、湿度、细菌浓度等)来实现。而送风和回风设计是影响洁净室洁净度是否达标的重要因素。

本文主要从回风系统入手,提出在洁净室回风系统设计中易出现的问题,对其分析并提出解决办法。

在《工业洁净厂房设计规范》GB50457-2008中指出:回风口位置宜远离洁净工作台;易产生污染的工艺设备附近应设排风口;有局部排风装置或需排风的工艺设备,宜布置在洁净室下风侧。

由于送风口的布置是影响房间气流组织及空调参数的主要因素,回风口对房间各工况影响极小。所以,在设计洁净空调时,许多设计师对洁净室回风口布置的极为随意,完全不考虑室内气流流向对工艺操作面的影响。

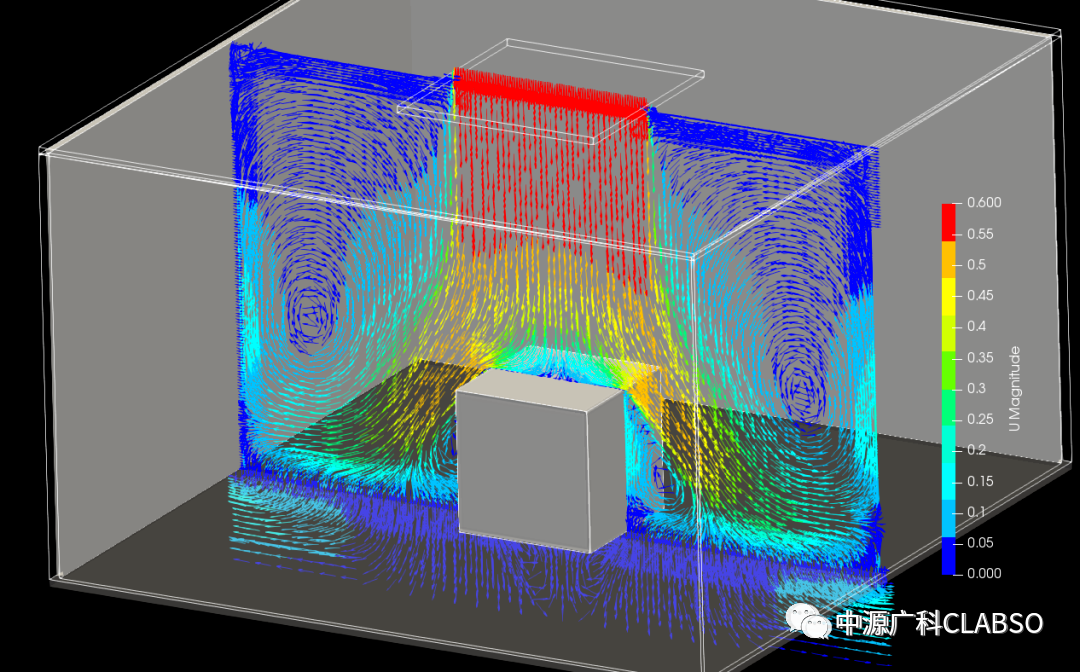

上送测回

上送下回

因此,在布置风口位置时还是存在以下的问题:

回风口随意布置于空余墙角或墙边,忽略了气流流向对工艺操作面的影响;

设计回(排)风口又远离产生污染的工艺设备,这些工艺设备产生的污染空气会流到相对洁净区域甚至全洁净室;

回风口布置的太少,回风速度偏大,导致全室空气流向一处,必然存在死角,洁净空气难以到达。

建议:风口风速不能过大,尽可能在洁净室对角或对侧布置。另外,布置回风口时,根据生产工艺特点,洁净度要求高的,回风口布应避免布置在洁净度要求高的区域或设备近旁,排风口尽量靠近污染源;

因洁净室造价较高,常出现所留空调设计空间较小的情况,所以洁净室空调设计中会出现两相邻洁净室共用同一回风夹道的情况。

气流速度云图(整体风速0.4m/s左右)

一般情况下,相邻洁净室压差不同,这样的设计导致相对压力值低的洁净室无法回风,压力高的房间空气压入相对低压力房间,从而可能引起交叉污染的问题。

建议:不同正压值洁净室不能共用回风夹道。

有些洁净室在回风口加设一层初效或中效无纺布过滤器,这样做既增加了洁净室的美观性,又增加了回风口的阻力,还可以过滤一部分大颗粒的粉尘。但这种做法也存在隐患。回风口上设置过滤器,增加了回风阻力,回风量减少,增加了泄漏风量,因此形成了洁净室的静压。但随着回风口上的过滤器容尘量的不断增加,过滤器的阻力不断增大,回风量逐渐减少,导致洁净室的静压不断升高。此外,过滤器有使用寿命,更换滤网不仅增加成本,同时还有可能损坏彩钢板封边。

千级高效送风口-微孔铝板

因此,是否在回风口加装过滤装置要根据实际生产情况而定,除了增加过滤器外,还可以通过减小回风口的面积,并且使回风口可调节,也可以形成洁净室的静压,达到同样的效果。

建议:是否在回风口加装过滤装置要根据实际生产情况而定。除了增加过滤器外,还可以通过减小回风口的面积,并且使回风口可调节,也可以形成洁净室的静压,达到同样的效果。

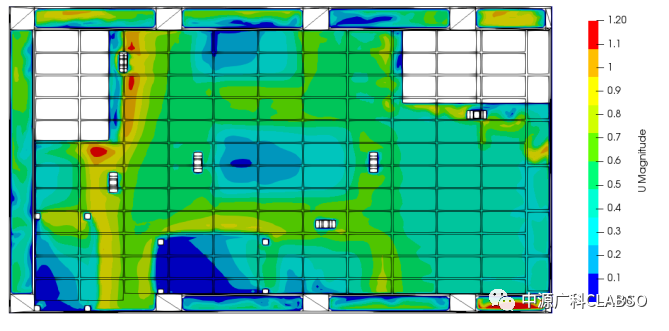

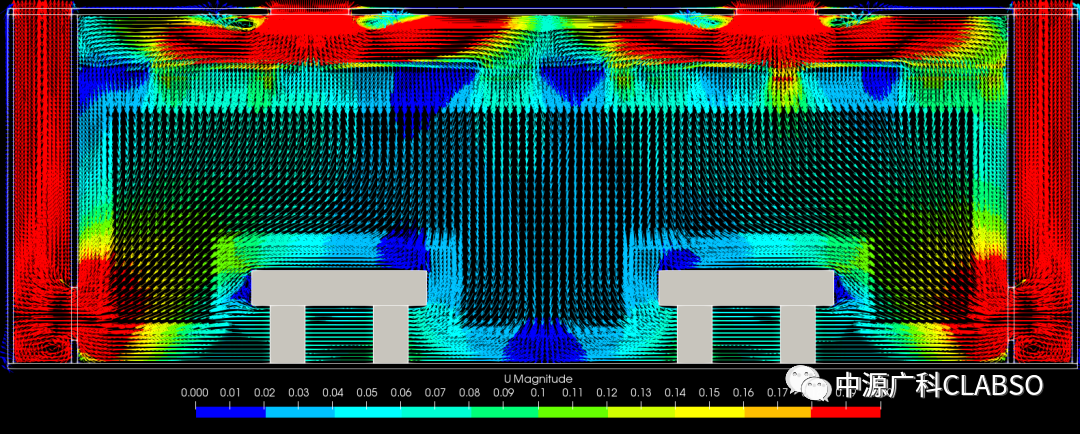

为保证洁净室的洁净度,气流组织的设计至关重要。

洁净室的气流组织设计需要根据所要求的洁净室级别,确定采用何种送回风形式和洁净室的换气次数,送风速度,高效送风口、回风口的布置位置,室内设备的排布等。以往的设计大都参照设计规范和设计师的个人经验,常常会出现实际建造的洁净室达不到设计要求的情况。随着现代制造工艺的不断推进,客户对洁净室的要求也不断提高,不仅要在静态工况下达到设计指标,甚至在动态工况下也要达到特定要求。仅参考设计规范和经验显然是不够,对此,CFD仿真技术和CFD仿真工具的引用显得至关重要,通过CFD仿真技术可以提前预判洁净室流场优劣,合理优化送风口和回风口布局方案,助力企业降本增效,实现数字化转型升级。