【技术帖】一种新能源汽车用无取向硅钢的全流程工艺控制

摘 要:新能源汽车的产业化现已成为国家战略,是国家层面实现“弯道超车”,解决在传统汽车行业被人“卡脖子”现状的关键。而作为新能源汽车的核心部件——电动机,需要具有高效率及良好的机械性能等技术指标,主要通过制造电机的主要材料——高性能无取向硅钢来实现。研发了一种0.45mm 厚的新能源汽车用的无取向硅钢,从炼钢、热轧到冷轧全流程的角度出发,解决了一系列工艺技术难题,研制出完全符合高端客户要求的新能源汽车用无取向硅钢,具有良好的磁性能、机械性能及板型,为今后开发其他品种的新能源汽车用无取向硅钢奠定了基础。

关键词:新能源汽车;无取向硅钢;节能

新能源汽车产品用无取向电工钢,因其需求铁损低、磁导率高、磁致伸缩性小、加工性好等众多特性,已成为电磁转换过程中“高、精、尖”铁芯制造领域的主要材料[1-4]。其产品制造过程中,合金含量高,钢质纯净度高,冶金流程长,工艺装备及控制技术要求高,一直是国内外的研究热点,核心技术也一直在不断的突破中,对中国钢铁企业提高核心竞争力具有重要意义[3,4]。基于此,研发了一种0.45mm厚的新能源汽车用的无取向硅钢,解决了一系列工艺技术难题,成品性能指标完全满足下游生产企业的要求。为今后开发其他品种的新能源汽车用无取向硅钢奠定了基础。

1.1 主成分设计

为满足0.45mm 厚新能源汽车用无取向硅钢低铁损的要求,同时保证其磁感值,进一步提高其机械性能,因此需使用较高的Si 含量、较低的Als含量及合适的Mn 含量,并严格限制P、C、S 等杂质元素的含量,具体成分设计如下。

表1 0.45mm 厚新能源汽车用品无取向硅钢的成分设计 ωB/%

1.2 杂质元素

1.2.1 碳的控制

C 含量增高,扩大γ 相区,使相变温度降低,晶粒长大不充分,铁损增加,同时C 量超过一定含量后,易诱发磁时效,导致产品铁损增加[5,6]。因此需将0.45mm 厚新能源汽车用无取向硅钢产品中的C 控制在30×10-6 以下。主要采用RH 真空循环真脱碳,在RH 结束时将钢水中碳含量控制在15×10-6 以下,板坯成品C≤25×10-6。

碳含量控制主要包括:精炼过程的温度调整在真空处理的前20min 内完成,避免脱碳后期和合金化后加调温废钢;冶炼前对现有库存低碳硅铁的碳含量进行查询比对,优先选用碳含量最低的批次使用;明确规定盛放前炉钢水不能为目标C≥0.15%的钢种;使用涂抹料中间包,有效降低中包环节增碳。

1.2.2 硫的控制

硫与锰形成细小MnS 阻碍无取向硅钢成品在退火时晶粒的长大,S>60×10-6 时,随着S 增加,铁损P 值明显变高[6]。因此无取向硅钢钢中的S 含量越低越好,其中中低牌号无取向硅钢要求其S≤65×10-6,而为保证成品低的铁损值,要控制0.45mm 厚的新能源汽车用无取向硅钢的S≤30×10-6。对钢水成品S 的成分影响的因素有:铁水S 含量、KR 脱硫效果、废钢的管控、副原料及合金的控制、冶炼前一浇次控制溅渣层、钢包残渣控制及真空脱硫剂脱硫效果等。根据这些因素形成如下硫控制工艺要点。

在KR 脱硫环节,其铁水S<0.045%,使用自制KR 脱硫剂,保证脱硫剂质量,使铁水S 脱至15×10-6 以下;在转炉炼钢环节,控制回硫,主要从生产组织上优化洗炉操作,使用厂内回收无取向硅钢废钢(S≤65×10-6),控制废钢比≤10%,使用低硫高钙石灰和低硫轻烧白云石,矿石化渣不使用萤石,保证转炉回硫量平均在10×10-6 以下;在精炼过程中,合金硫含量控制主要从加入量大的低碳硅铁合金、铝粒等加强原料质量管控,制定完备的原料控制计划,真空循环过程中脱硫剂分多批次加入,保证每次加入后的循环时间≥6min。

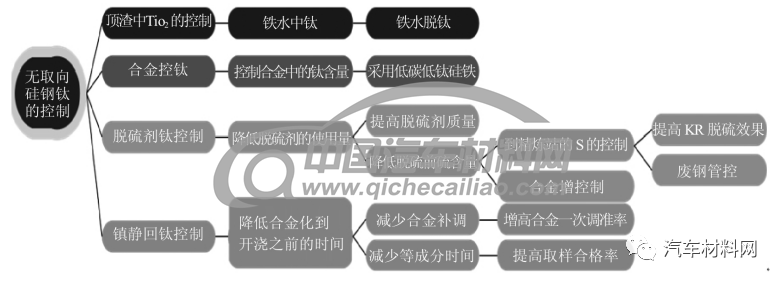

1.2.3 钛的控制

Ti 在无取向硅钢中会以TiC 及TiN 等细小的氮化物析出形式出现,会阻碍热轧后再结晶及晶粒长大,阻碍常化后晶粒尺寸的粗大化和织构的混乱化,对无取向硅钢的铁损及磁感均是不利的[7,8]。一般要求无取向硅钢中的Ti≤30×10-6,而针对0.45mm 厚新能源汽车用无取向硅钢,其Ti含量应≤20×10-6。钢中的增Ti 主要来源于铁水中含钛、合金增钛及脱硫剂的增钛、钢水镇静过程中的回钛,具体采用的控制措施如图1 所示,如下:采用铁水脱Ti 工艺,并保证KR 脱硫前将脱Ti渣扒除干净,不加渣改质剂;采用低碳低钛硅铁;严格控制RH 的到站S 含量,提高RH 脱硫剂质量,减少脱硫剂加入量;提高合金一次调准率及取样合格率,使镇静时间<20min,从而减少镇静过程中渣中Ti 向钢水中传递。

1.2.4 氮的控制

无取向硅钢中N 成分偏高,会形成片状AlN,退火时会抑制晶粒的长大,当N≥40×10-6 时铁损P 明显增高[5-8],而对于0.45mm 厚新能源汽车用无取向硅钢,其N 含量应控制在25×10-6 以下。钢水中的增氮主要来源于转炉炼钢及其出钢过程、RH精炼及连铸过程中钢水从空气中的吸氮或冷渣冷钢落入钢水中而提高钢水氮含量。具体的控氮措施如下:转炉炼钢采用全程底吹氩气搅拌,增加后期底吹流量,避免后吹增N,在冶炼过程中均采取一次拉碳,严禁后吹;出钢时间控制在4~8min,避免散流或出钢时间过长;在RH 精炼上线前对浸渍管进行检查确认,保证无明显裂纹,浸渍管使用过程中,重点关注浸渍管渣线以上区域(未浸入钢水区)的耐材情况,发现裂纹及时涂抹火泥或喷补,下线前需再次进行检查,记录裂纹情况,并拍照留底;当冶炼结束N>30×10-6 时,本炉钢结束,对浸渍管进行维护,喷补浸渍管渣线以上位置,连续2 炉N>30×10-6,不再安排此工位冶炼;使用RH 深脱S、控制[O]<2×10-6 有利于RH 后期深脱氮;加强真空的烘烤操作和涮洗真空的操作,从而控制真空槽中冷钢、积渣对钢水的增氮;大包-中包采用3 路氩气保护浇铸,控制中包浇注增氮在3×10-6 以下。

图1 新能源汽车用无取向硅钢的含钛量控制

1.3 钢水纯净度控制

影响钢水纯净度的因素主要是钢中的氧含量及夹杂物数量,会直接影响板坯以致成品的机械性能,这对需在高转速服役条件下使用的新能源汽车用无取向硅钢具有较大的影响,同时也会影响其磁性能[9-12]。

针对0.45mm 厚新能源汽车用无取向硅钢,控制钢水氧含量主要从以下方面进行:控制转炉终点氧防止后吹、降低真空室内冷钢的影响、控制RH 脱氧前氧活度、以及连浇过程中的保护浇注。通过上述控制可使0.45mm 厚新能源汽车用无取向硅钢的板坯成品全氧含量控制在10×10-6 以下。

另外为促进氧化铝、氧化硅等夹杂物上浮,在RH 结束后采用钙处理,并在处理后进行10min 以上的软吹时间,避免在RH 吹氧升温过程中使用铝粒升温。

1.4 铸坯质量控制

针对0.45mm 厚度新能源汽车用无取向硅钢,使用辊式电磁搅拌机,S1~S4 四辊全开,并采用5Hz、300A 的电磁搅拌参数,使本钢种板坯的等轴晶率稳定在60%~70%之间,如图2 所示,保证了铸坯质量。使用上述电磁搅拌参数在节省用电成本的同时,可以增强夏季设备的运行稳定性,保证浇铸连续性。

2.1 低温出炉控制

图2 板坯等轴晶率(68.5%)

针对0.45mm 厚新能源汽车用无取向硅钢,采用较低的出炉温度(1000℃),可有效降低AlN 等有害析出物的固溶。为防止板坯出现裂纹并保证温度的均匀性,需将板坯入加热炉的温度控制在300℃以上。生产过程中加热炉工序通过调整加热炉负荷前移和延长在炉时间至240min 来保证板坯温度的均匀性。

由于0.45mm 厚新能源汽车用无取向硅钢的硅含量较高会导致轧线的温降增高,而且采用较低的出炉温度,但同时为了提高产品磁性能需尽可能增高终轧温度。而对于0.45mm 厚新能源汽车用无取向硅钢其热轧成品厚度应为2.0mm,那么上述温降等的变动对于轧制2.0mm 规格时精轧的轧制稳定性和终轧温度的命中均带来了较大的困难。针对这种变化在制定生产方案时充分考虑到减少轧线的温降,以提高精轧轧制温度和精轧出口温度,可采取以下措施:全线除了R2 第一道次除鳞开启外,其余除鳞全部关闭。另外将立辊和飞剪等冷却水采用过钢时关闭的模式;将粗轧的轧制模式由1 5 改为0 5 模式,同时通过适度增加中间坯厚度来提高中间坯进入精轧后的温度。

2.2 粗轧控制

与前文所述达到终轧温度的控制类似,为保证0.45mm 厚新能源汽车用无取向硅钢生产的RT2 温度,粗轧采用0 5 的轧制模式,并将R1 除鳞预冲水关闭,立辊E1、E2 辊身冷却水在过钢时关闭。根据经验,粗除鳞开启单排的情况下,粗轧温降较不开启粗除鳞增大5℃左右,因此,生产采用不开启粗除鳞、R2 开启第一道次的除鳞制度,粗轧平均温降在150℃左右。

而在中间坯厚度的选择中考虑了如下几个方面的问题:较低的出炉温度造成RT2 温度偏低,这样会导致中间坯尾部的温度偏低,给精轧的轧制稳定性带来风险,因此需要选用较厚的中间坯;为了相变在精轧前部机架发生,增加前部机架的变形能,这样就需要增加中间坯厚度;为了防止精轧打滑,中间坯厚度不能过大;综合上述三个方面原因,选择合适的中间坯厚度值为45mm。

2.3 精轧控制

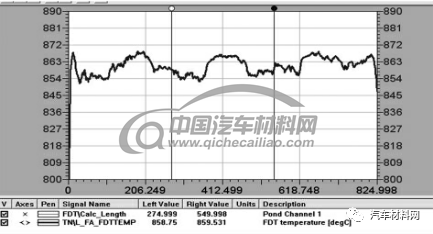

在轧制2.0mm 规格时精轧稳定性较差,初始两块轧制过程中较不稳定,一般会出现较大的中间浪,尾部轧制也较为不稳定,尤其表现在F7 机架,F7 机架较大的变形抗力,是导致其边降较大的原因。据此,通过调整负荷分配,可使边降得到改善。结合温降及轧制稳定性,最终将终轧温度控制在860℃,实际控制中,穿带速度平均在9.5m/s左右,带钢终轧温度±20℃命中良好,命中率基本在99%以上,典型控制如图3 所示。

图3 4.5mm 厚新能源汽车用无取向硅钢终轧温度的典型控制情况

2.4 低温卷取控制

为进一步提高0.45mm 厚新能源汽车用无取向硅钢的磁性能,需采用低卷取温度控制,根据本钢种的Si 含量,试验后,将卷取温度定为580℃,采用了适合本钢种的固定SGF 值,调整了合适的控冷工艺参数,从而保证了卷取温度命中率,全长在±20℃内的命中率达到95%,±30℃内的命中率达到100%,典型控制如图4 所示。

图4 4.5mm 厚新能源汽车用无取向硅钢卷取温度的典型控制情况

3.1 常化酸洗控制

由于0.45mm 厚新能源汽车用无取向硅钢目标使用者为新能源高端行业,对硅钢材料性能的要求较高,因此需要采用常化工艺。

而常化既要保证产品性能又要保证产品的可轧性,通过试验确定SF 炉工艺段温度为1000℃,速度为35m/min,使带钢在工艺温度下保温足够长的时间,使晶粒更大更均匀,相应的金相图片如图5 所示,可使成品铁损稳定在2.8W/kg,磁感稳定在1.73T。

图5 常化工艺控制下的常化及成品退火后金相照片(a)常化后(b)成品退火后

0.45mm 厚新能源汽车用无取向硅钢在酸洗过程中出现长条斑缺陷,为酸洗不净的氧化铁物所致,通过改进酸洗中的抛丸工艺,长条斑缺陷得到有效控制。

3.2 轧制控制

使用二十辊单机架轧机进行轧制,采用AGC控制系统,选用的单位张力为0.5·σ0.2,可精确地控制厚度为0.45mm±0.025mm,板型良好,完全满足客户对产品的高板型质量的要求。

3.3 退火控制

结合常化工艺,退火工艺温度定为880℃,并采取无氧化炉燃烧控制,退火炉内全氮气保护工艺优化,其生产过程中无结瘤情况出现,保证了产品表面质量;且炉内采取非通氢工艺,切断明火加热炉段烧嘴,减少产品氧化程度,成品铁损性能较存在氧化卷约低0.06W/kg。

表2 0.45mm 厚新能源汽车用无取向硅钢的性能

最终可使0.45mm 厚新能源汽车用无取向硅钢的成品卷在保证表面质量的情况下,其磁感为1.73T 的比例高于95%,铁损低于2.8W/kg 的比例达到98%,屈服强度达到315MPa,抗拉强度可达450MPa,处于国际领先水平,如表2 所示。

通过对炼钢、热轧及冷轧的全工序工艺控制,可以生产出完全符合高端客户要求的0.45mm 厚新能源汽车用无取向硅钢,其磁感值可稳定在1.73T 以上,铁损在2.8W/kg 以下,并具有良好的板型和机械性能。为下一步研制其他牌号的新能源汽车用无取向硅钢奠定了坚实的理论及实践基础。

信息来源:期刊-《中国铸造装备与技术》;作者:孔为, 时鹏, 刘中华, 胡志远

声明:本文所用图片、文字部分源于网络,目的为非商业性知识分享,版权仍属于原作者,如信息有误或涉及版权问题,请第一时间通知,我们将立即处理!

来源:材子笔记