蝶阀的流体及结构分析

有了解阀门分析流程的工程师,可以关注这个例子哦!

DN1200公称通经的蝶阀为例,基本的分析条件如下:

公称通径: DN1200

公称压力: PN1.6MPa

介 质: 水

温 度:10~38℃

介质流速:2.5m/s (管道内平均介质流速)

开阀时间:45s

关阀时间:45s

一般蝶阀需要通过分析得到的数据如下:

1) 不同开度下的管道及蝶板上压力分布

2) 不同开度下的管道及蝶板上速度分布

3) 不同开度下的流量特性曲线(阀门开度—流量系数)

4) 不同开度下的水头损失曲线(阀门开度—水头损失)及流阻系数

5) 不同介质(水和空气)的额定流量系数及不同压差下的流量系数

6) ……

对于阀门来说,阀门从关闭状态到打开状态,开度是不断就加大的,所以在了解不同开度的情况时,需要分析不同的开度状态,为了比较清楚的了解不同开度的情况,把蝶阀的开度设为5°、10°、15°、20°、25°、30°、35°、40°、45°、50°……,每5度为一个工况,直到阀门完全打开,可以共分析十几种工况,现以其中的一种工况(即开度为45°时,压差流量等情况)为例,来了解下分析的过程。

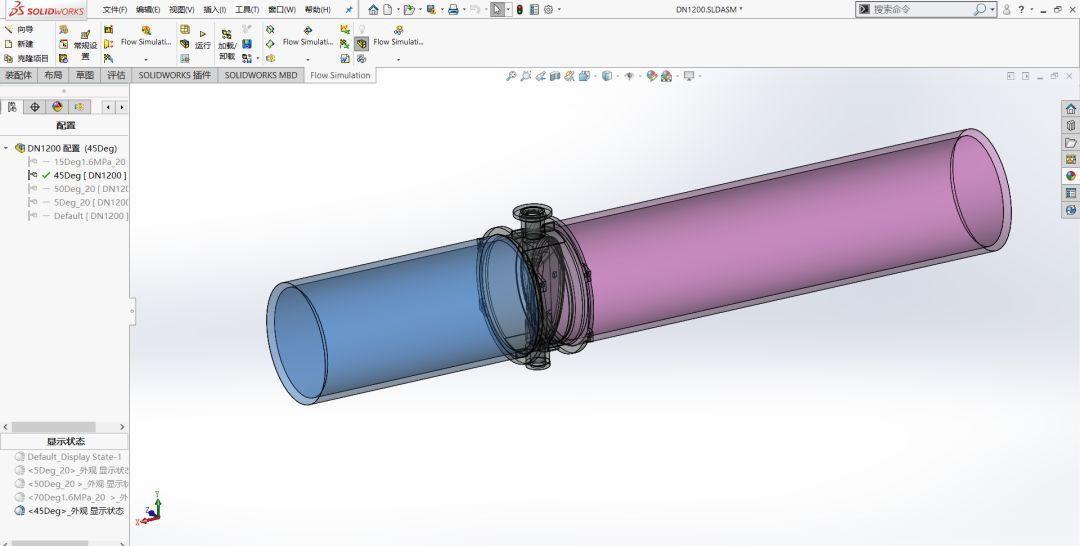

蝶阀的三维模型要准备好,各个开度都做一个配置,在这里主要做45°示例。需要在蝶阀的两段增加一定长度的管道,以便流体到阀门的时候是和真实情况比较接近的。

1、在SolidWorks中的插件中选择 Flow Simulation;

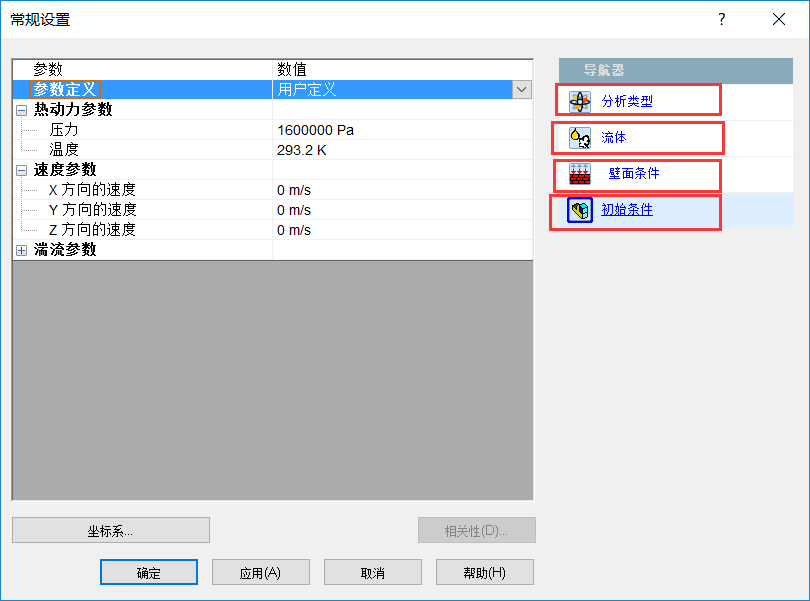

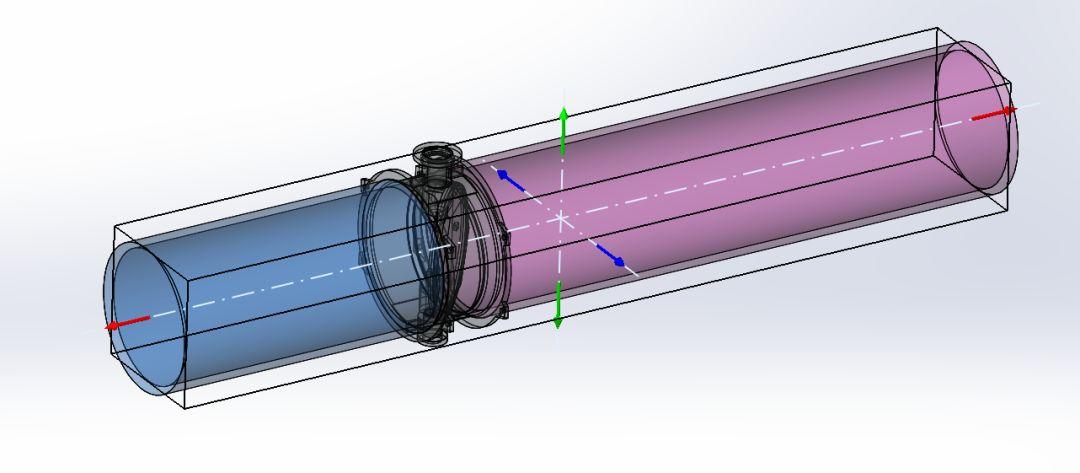

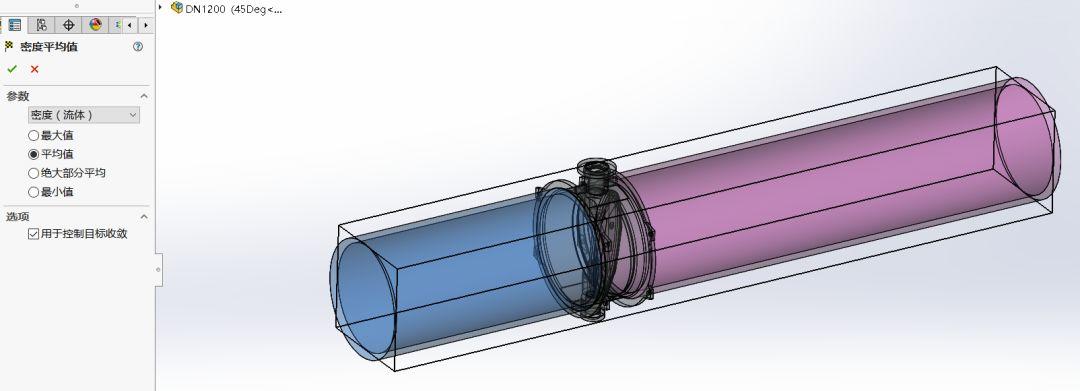

2、根据向导新建一个流体项目,设置流体基本参数,单位设为“SI”国际单位制;流体介质设为水;由于阀体类分析皆属于内流,故设为内流;本例不考虑热传导;阀体内部和蝶板所有过流面设固定墙边界条件。其他保持默认设置,设置完毕提交后软件后即找流体计算区域如图,如下图软件自动找到流体域。

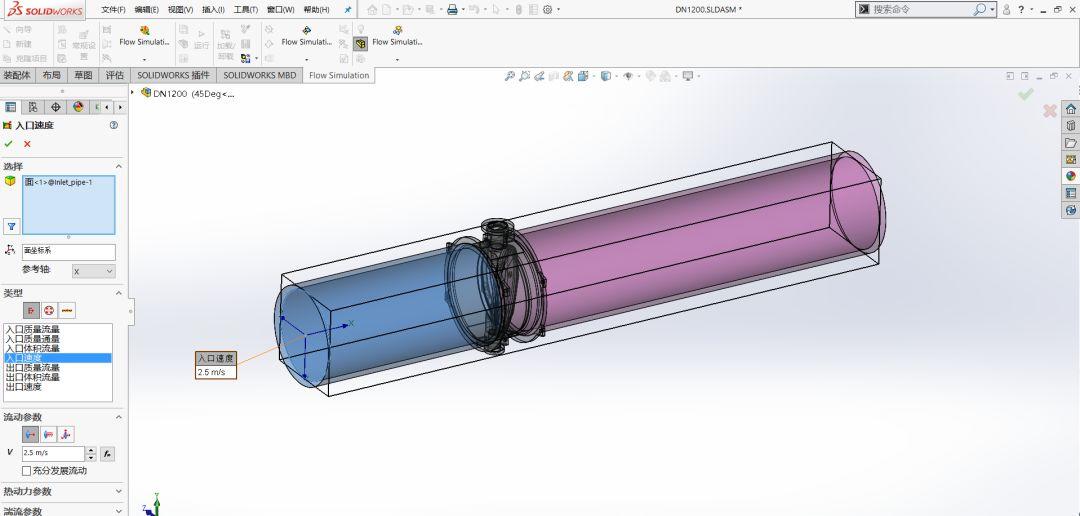

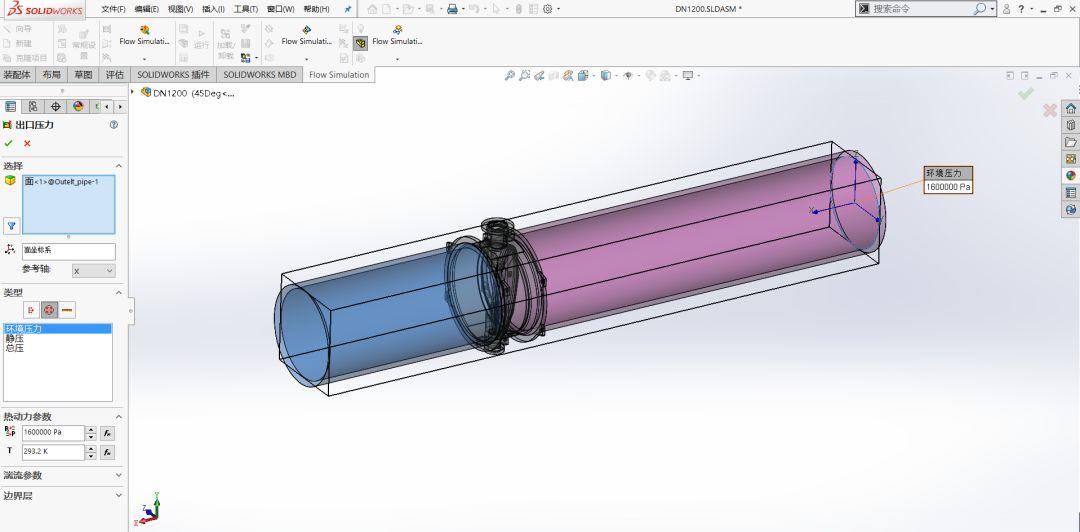

3、设置边界条件和目标,设置入口的速度和出口的环境压力,如下图所示:

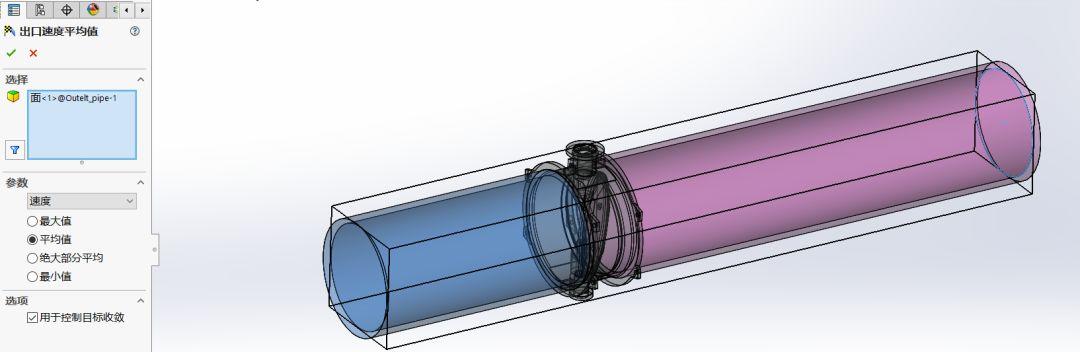

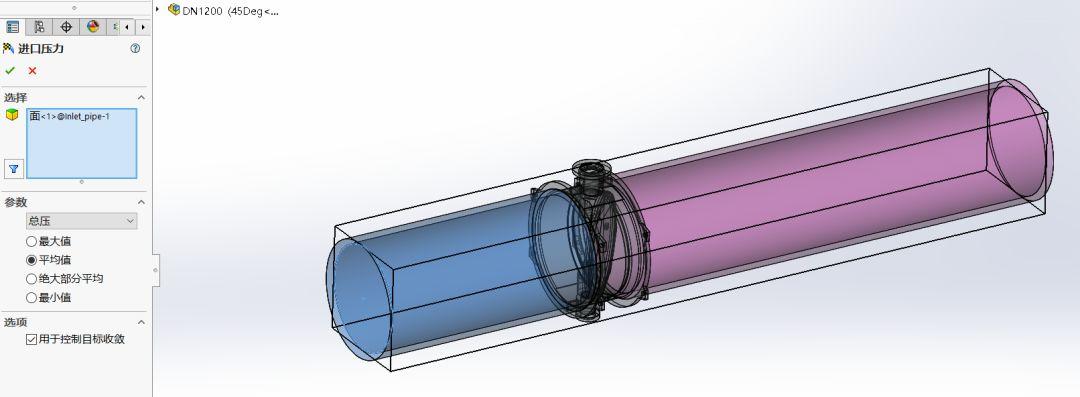

4、设置目标,主要有出口的速度平均值,进口的压力平均值,碟板的扭矩,流体的密度平均值等。如下图所示:

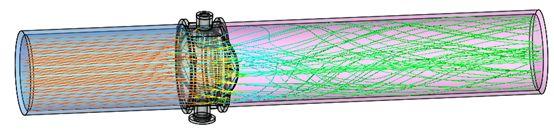

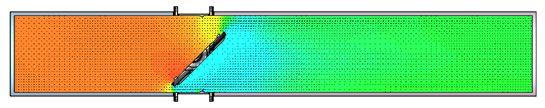

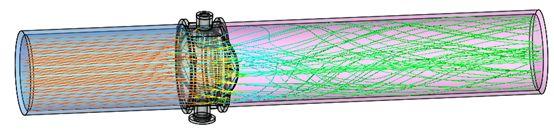

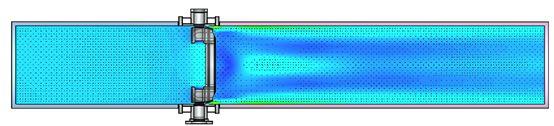

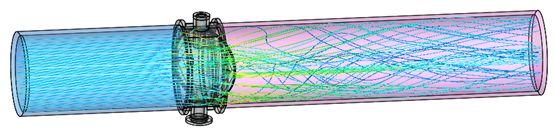

5、网格大小默认,运行流体分析,得到分析结果,当开度为45°时,管道及碟板上的压力分布云图及流线图如下:

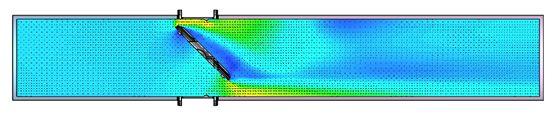

当开度为45°时,管道及碟板上的速度分布云图及流线图如下:

通过云图得到进口平均压力和出口平均压力,将其带入流量系数计算公式,然后就可以计算流量系数。

注:阀门的流量系数是衡量阀门通透能力的重要指标,流量系数的大小取决于阀门的结构和尺寸及决定液流直线性的体腔结构与形状、等截面性等。阀门的流量系数越大说明流体流过阀门压力损失越小。在一定程度上可以认为,阀门体腔内的每个零件可以看作为一个产生阻力的元件系统(流体的转弯、扩大、收缩、再转弯等),因此阀门的压力损失,大致等于阀门的各个零件的压力损失的总和。API6D-2008idt ISO14313:2007《石油天然气工业—管线输送系统—管线阀门》标准说明,流量系数Kv的定义是:水在5(40°F)--40°C(104°F)之间流经阀门时产生1bar压力损失的体积流量,用每小时立方米表示:

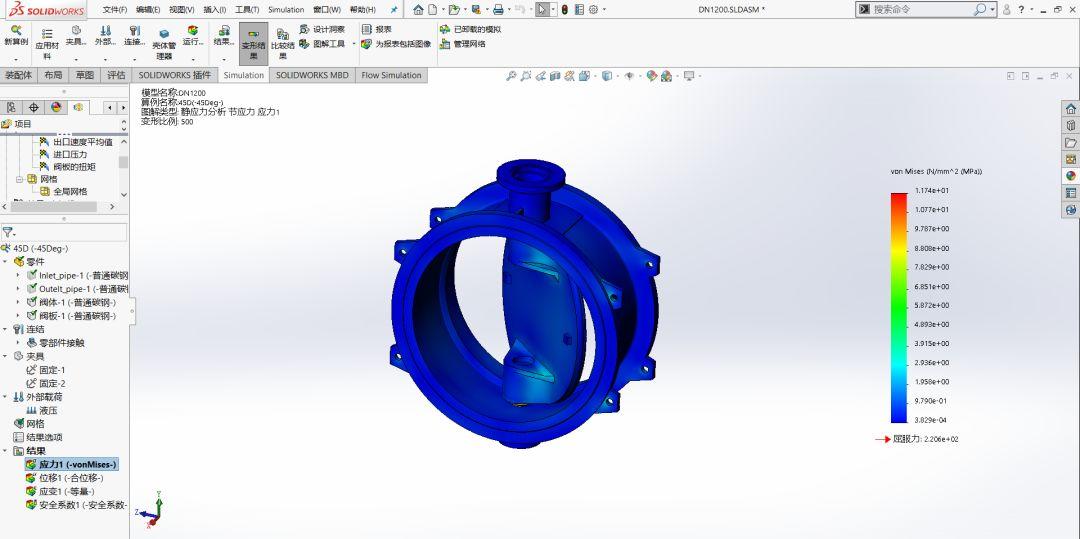

流体分析完成之后,可以把流体分析中阀门受到的水压传递到结构分析中,进行相对精准的结构分析,如下图所示:

注:如果不做流体分析只做静态结构分析,那么碟板上的压力就需要经验或者去测量,而且很多时候不是很精准,先做流体分析就可以相对准确些。

通过流体分析和结构分析的耦合,可以对蝶阀的产品更加了解,以便设计更好的产品,如果您也做阀门设计,可以尝试这用下仿真分析哦!

.png?imageView2/0/w/120/h/120)

.png?imageView2/0/w/90/h/90)