谁去接替中国制造老去的工人?

虽然时间已来到8月份,但在主流中文搜索引擎输入“用工荒”这三个字之后,隔着屏幕,还是能从搜索结果当中,窥见整个2020年制造业之艰难。 且不说2月-4月疫情发生后不久,媒体上出现的诸如《直击深圳复工:制造业遭遇用工荒,有企业近两亿订单停摆》、《疫情下的佛山用工市场:“用工难”总体缓解,仍有6万人缺口》、《用工荒变无工可务!前四月广东纸业损失约150亿,停机成唯一出路》的报道。 即便是5月之后,中国疫情得到明显控制的情况下,相关的话题的依然热度不减。比如,《从深层次有效破解“用工荒”》、《“停工令”将至,“用工荒”又来了,此行业月薪1万,招不到90后》、《一边用工荒,一边就业难,到底“缺人”,还是缺工作?》这些文章,都向外界证明“用工荒”依然大量存在。 “用工荒”早就不是新话题。自2004年开始,每年春节后返工之际,以珠三角为代表的东南沿海,就会因为“用工荒”而掀起争抢劳动力工人的大戏。只是,这么多年过去,情况不仅没有改善,而且越来越严重。到了今年,因为疫情的原因,制造业“用工荒”到达了顶峰。 改革开放之初,中国大举招商引资,以珠三角为代表的东南沿海地区凭借着便捷的区位优势,逐渐形成了“三来一补”的代工产业模式。 由于所承接的产业工业附加值较低、劳动密集程度高、资本与技术密集程度不足,因此,对工人的熟练度要求也不高,基本上,只要成本便宜,就能够进厂工作。 由于打工所获得的收入,远远超过在家务农,90年代,大量农村孩子离开学校后,基本都会进到东南沿海地区的工厂。作为改革开放的最前沿,包括珠三角在内的东南沿海地区自然就成为中国经济发展最快的地区。 但是,随着人们获取信息门槛越来越低,伴随着互联网成长起来的90后,不再满足于像父辈那样,为了微薄的收入,每天十几个小时地守在流水线面前,从事劳动力密集型产业。 就在此时,移动互联网技术推动了电商、快递、本地服务业迅猛发展,外卖、快递、网约车等行业用工量剧增。送快递、送餐时间自由、活动自由,也相对更有保障,年轻一代自然不再愿意前往工厂去干苦工。而曾经的农民工主力,因为年龄的增长,也导致整个制造业工人老龄化。多重因素作用之下,用工矛盾愈发尖锐。 不过,代际变化所导致的用工荒,只是问题的一个方面。问题的另一面是,由于中国人口众多,巨大的人口红利导致东南沿海地区制造业对低价劳动力养成了长期依赖,从根本上忽视了技术升级、劳工培养,进而造成了产业转型难这一更深层次的困境。 虽然这些年来,中国制造的产业转型升级取得了一定的成效,但在东南沿海地区,低端产业依然大量存在。尽管工资相比过去有所提高,但这些低端产业依然技术附加值有限,尽管用工量大,但工资依然缺乏竞争力,最终难以吸引劳工。 所以,用工荒只是一个笼统的说法,关键的问题是产业结构不合理和劳工培养机制匮乏,导致中国制造业不仅缺劳动力,更缺高级蓝领。唯有解决了这2个关键问题,才能从根本上终结长达16年的用工荒,重塑中国制造业的长远竞争力。 基于上述问题,经国务院总理李克强签批,国务院于2015年5月印发了《中国制造2025》。《中国制造2025》由100多名院士专家联合制定,以推进智能制造为主攻方向,为中国制造业未来10年进行了顶层规划和路线设计。 2020年,中共中央又提出了“加强新一代信息基础设施建设”。新基建主要包含三个方面内容—— - 一是以5G、数据中心、人工智能、云计算为代表的信息基础设施;

智能制造也好,新基建也罢,其中一个核心目标,便是推动中国的工业产业升级,毕竟,工业制造业是立国之本。应用了AI、云计算、大数据技术的智能制造,才是中国低端制造业的出路。而技术发展至今,技术本身往往并非瓶颈,应用才是。上海优也科技信息咨询有限公司首席科学家郭朝晖曾如此表示。 在智能制造领域,包括海尔、三一重工、富士康、阿里巴巴、华为、腾讯、百度、英特尔在内的制造企业、科技企业、互联网企业都布局深入,建立起了众多工业互联网平台,或者推出了相应的技术解决方案。比如,海尔的COSMOPlat、三一重工孵化出来的树根互联、华为的FusionPlant、阿里云的飞龙和飞象等等。

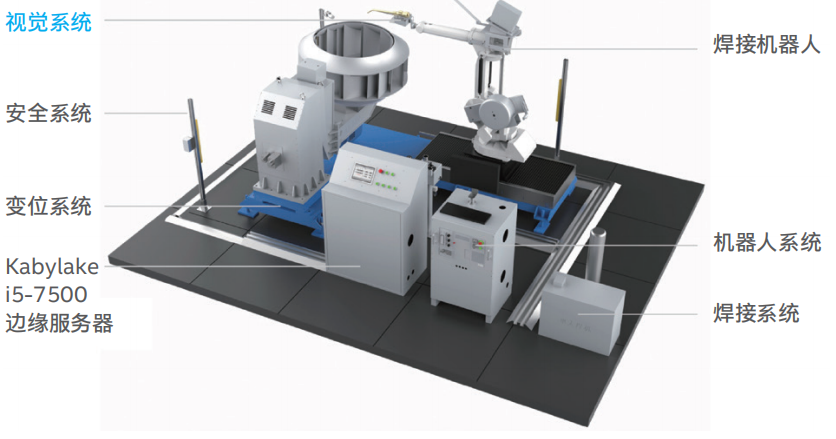

上述这些企业在工业互联网领域的探索和实践,也催生了不少值得推广的案例。 TCL华星是TCL集团旗下负责半导体显示面板生产的公司,今年1月以14.5%的市场份额,成为全球面板厂商大尺寸出货面积第二。 2018年时,腾讯云和TCL华星进行合作。腾讯云运用自身在工业视觉的能力为TCL华星提供解决方案,协助TCL华星深圳的t1、t2和t6工厂建立自动缺陷分类(Auto Defect Classification,简称ADC)系统,最终实现人工智能判片的功能。对比传统的人力判片方式,AI识别速度提升5至10倍,缩减人力50%。项目的关键,是人工智能能够帮助TCL华星实现效率和良率水平的明显提升,大大减少对劳动力的依赖。 再比如,英特尔与无锡信捷电气合作,推出了应用于工业自动焊接场景的机器视觉解决方案。 在生产制造当中,焊接是不可或缺的一个工序,大到舰船、飞机的组装,小到电路板的制造,都需要焊接工序的深度参与。 但是,精密焊接对技术要求极高,熔池温度、焊接电流、焊条直径、运条方法、焊条角度等都需要满足特定的要求,只有技艺熟练的高级技工才能够胜任。但是,就像前文所说,中国的高级技工严重缺乏。 另外,焊接过程中的风险长期积累,也可能损害工人的身体健康,这又造成了人员的不稳定。 因此要想保证生产质量,焊接执行操作必须要从 “人” 转向 “机器”,实现自动化、智能化。相比于工人,自动化机器焊接更精准,而且不需要吃饭、睡觉,更没有情绪,不仅能避免疏忽、倦怠等人性缺陷,确保焊接质量,还能7X24小时不间断工作,大大节省人力成本。 为了实现向“智慧工厂”的转型,信捷电气与英特尔一道,推出了基于英特尔® 酷睿™ 处理器、英特尔® FPGA、英特尔® OpenVINO™ 工具套件,并搭载创新性智能相机的 X-SIGHT* 3D 机器视觉焊接解决方案。 英特尔® FPGA、英特尔® 酷睿™ 处理器、英特尔® OpenVINO™ 工具套件等产品与解决方案的应用,帮助信捷电气构建了高效率、高质量、具备广泛适应能力的 X-SIGHT 3D 机器视觉焊接解决方案。 解决方案由智能相机、视觉处理平台、焊接机器人、信捷云等子系统构成,可以通过激光视觉引导系统拟合焊接轨迹,并给出 3D 坐标及焊接姿态,从而简单、快速地识别焊缝。与此同时,系统还能够自动识别点焊偏差值,给出最佳轨迹补偿,并实时调整焊接偏移量,实现最佳焊接效果。 最终,在全自动风机蜗壳焊接等应用场景中,这个解决方案能够在20 秒左右的时间内学习焊缝位置,定位精度达到 0.03-0.05 毫米,很好地满足了用户对于性能与质量的要求。 首先,具备工业级可靠性:能在有限空间内,以及-20°C 至 70°C 的宽温范围内可靠运行。 其次,高效高质:相比于机器人示教焊接,这套机器视觉焊接解决方案焊接更美观、更高效、更柔性,且只需极少人工参与; 第三,对生产方来说,方案简单易用:在设置完成之后,用户可以保存、导入工程,后续焊接过程中可以根据产品类型直接调用,无需重复设置。 第四,敏捷与开放:融合基于英特尔® 技术的机器视觉能力后,能实现焊缝的激光视觉自动扫描,自适应性强;还允许新产品导入,可以灵活设置焊接参数。 “工业互联网通过海量工业要素的泛在连接,帮助企业优化工业资源配置,提升企业竞争力,并可形成新业态和新模式。”北京兰光创新科技有限公司董事长兼走向智能研究院智能工厂首席专家朱铎先对虎嗅说。 类似的观点,也见于《工业物联网***》之中——全球制造业正经历数字化转型,进而迈向数据驱动的工业 4.0 时代。现代工业电脑具备强大的处理能力,能够连接设备、整合工作负载,以及分析海量边缘数据,让制造商能够获得出色的敏捷性,加快创新速度,并获得竞争优势。 而在当今的互联世界中,基于英特尔® 技术的工业电脑便具备成功运营所需的连接性、可靠性、安全性和可管理性,英特尔与信捷电气的合作,只是其中一个代表性的应用案例。 随着《中国制造2025》和新基建的进一步推进,越来越多传统制造业将转型为智能制造、智慧工厂,绝大部分生产将由计算机、人工智能等控制,大量流程化、机械化的工作环节和岗位也将被机器所替代。这一方面,将提高生产制造效率,另外一方面也对制造业从业者提出了新的挑战。 尽管这一切并非一朝一夕才能实现,却为中国制造业趟出了一条路。当智慧工厂真正成为普遍的存在时,“用工荒”恐怕也将不再是热点新闻了。 “消费互联网在中国取得了非常大的成功,这让大家对工业互联网充满了期待和期望,也乐意去尝试。中国拥有海量大数据,云计算与人工智能等技术发展非常迅猛,将成为整个中国的智能制造和工业互联网的关键基础设施,推动智能制造和工业互联网的进一步落地。“朱铎先总结道。

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2022-11-04

最近编辑:2年前

.png?imageView2/0/w/120/h/120)

.png?imageView2/0/w/90/h/90)