DfAM专栏 | 寻找增材制造的那根肋骨—DfAM与工艺仿真之路

增材制造(AM)即3D打印技术,自问世以来已经不断发展蜕变出数十种制造方式,实现了多尺度自由且丰富的“材料之美”。无论从碳纤维、陶瓷、金属及贵金属和仿生3D打印及形状记忆(4D打印)的发展,增材制造作为一种颠覆性新技术,已经广泛应用在航空航天、医学、模具、艺术设计和创新教育等领域,成为推动创新的重要推手,为工业发展带来变革。作为航空发动机和燃气轮机的关键零部件之一的空心涡轮叶片,其运转过程一直处于高温、高压等极端工作环境中。从传统的熔模精铸工艺,流程复杂且配套设备依赖性强,合格率和生产效率受限,到增材制造技术的加入,无论是光固化技术快速制备精铸用陶瓷型芯,或是选区激光熔化技术(SLM)直接打印合金叶片,使用传统铸造难以实现的双层壁、扰流柱和高精度气膜孔等特殊复杂结构,在材料逐点熔化逐层生长的3D打印技术面前变得自然且高效。增材制造带来的不仅是成本降低,更是设计-制造周期的有效缩短和设计自由度的不断拓宽。高/低压涡轮转子 图源:《航空制造技术》2021年09期

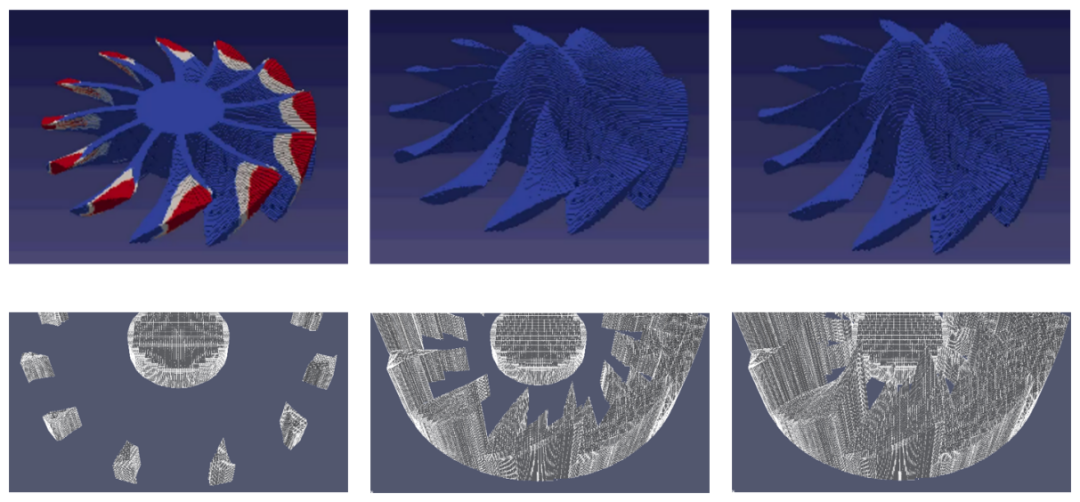

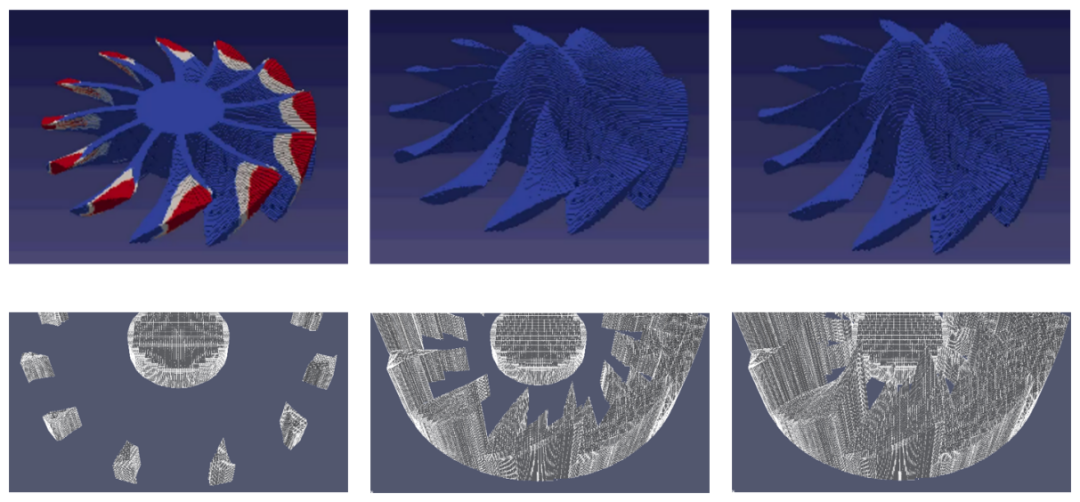

目前由于增材行业标准不完善、系统性应用研究待深入,无论对于生产或者研发,在零件制造生产中的精度调控和打印过程材料物性变化、形态演化、组织转化的深入研究过程中均存在着挑战。而DfAM增材制造设计一体化流程正是从工业需求出发,使用DfAM基于增材思维的正向设计,从设计端充分发挥增材制造的优势并顾及增材制造对于材料/尺寸/工艺的限制,考虑特征尺寸约束,进行控形控性设计;进行多尺度仿真,实现设计的快速验证迭代。以面向增材制造的新一代换热器设计为例,首先使用基于隐式建模的nTopology增材设计平台,进行TPMS胞元填充设计;再基于ANSYS平台,实现TPMS胞元填充换热器的快速流体、结构验证;最终,在实际打印之前采用ANSYS Additive增材工艺仿真技术,预测换热器成形质量,优化设计结构、工艺方案,保证成形质量。作为一名增材工艺仿真工程师,在零件打印之前需要考虑到每一道工序可能存在的风险,以SLM技术制造涡轮发动机关键零件:高温合金涡轮转子为例,由于涡轮盘常工作在复杂非均匀的热载荷环境下,转子叶片的尺寸精度和成形质量直接影响着发动机的寿命。使用铺粉技术打印转子叶片时,存在刮刀碰撞的风险,进而影响叶片精度和内部质量,而通过增材工艺仿真,可以在打印之前对不同打印方案进行验证,预测不同支撑结构下的铺粉状态,评估支撑结构设置的合理性,通过仿真优化迭代有效控制零件打印风险。同时,增材制造作为传统制造的有效补充,金属AM过程与焊接过程类似,其本身逐层累加的特点决定了金属材料在成形过程中要经历复杂的热循环。材料、结构设计、工艺过程、后处理等诸多因素使得增材制造过程的材料—工艺—组织—性能关系往往难以准确把握。和传统制造一样,对于金属增材零件,热处理对其组织与力学性能的调控亦具有重要意义,而合适且有针对性的热处理工艺需要大量的试验积累,使用增材工艺仿真便可有效提高增材热处理工艺开发效率,避免大量的试验试错,节省工艺研发周期,降本增效。

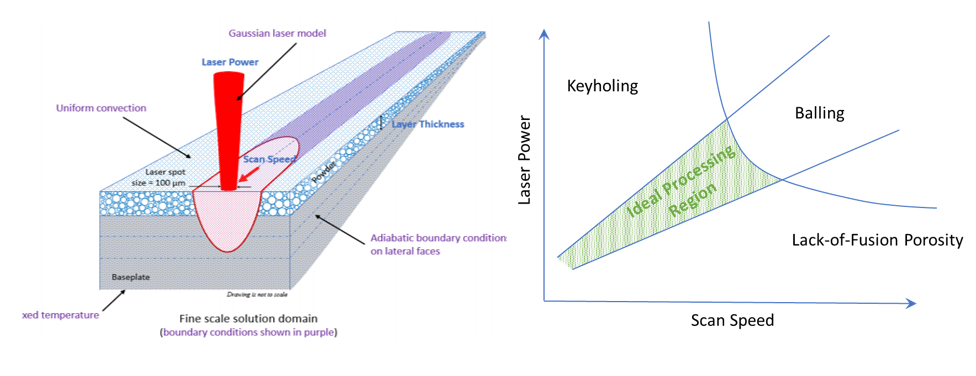

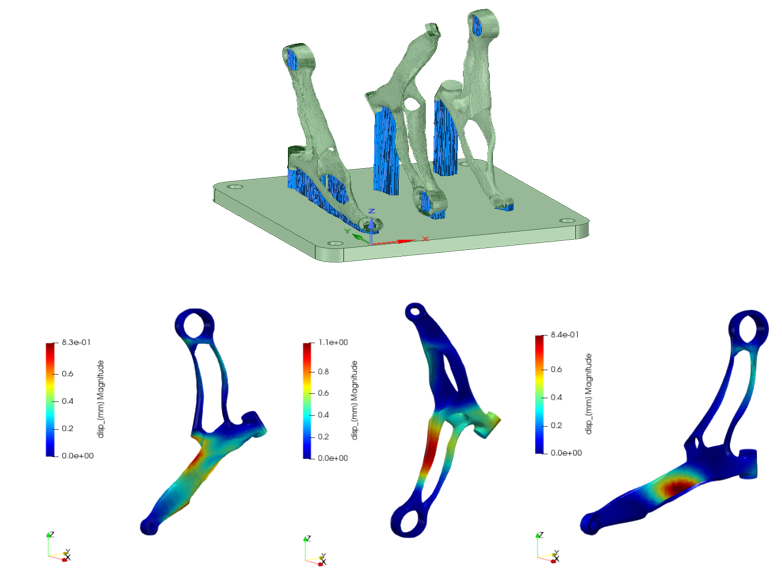

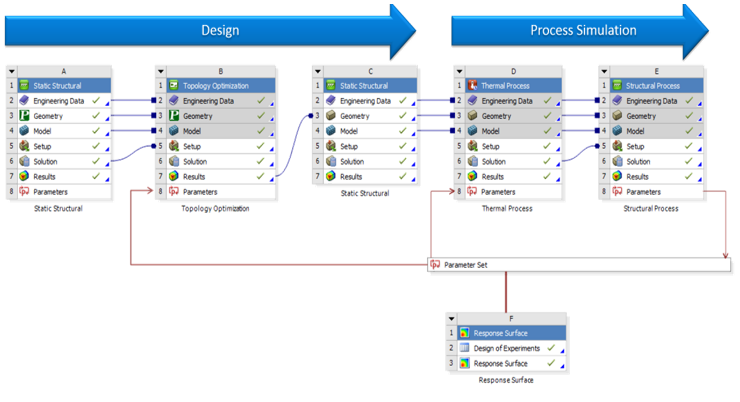

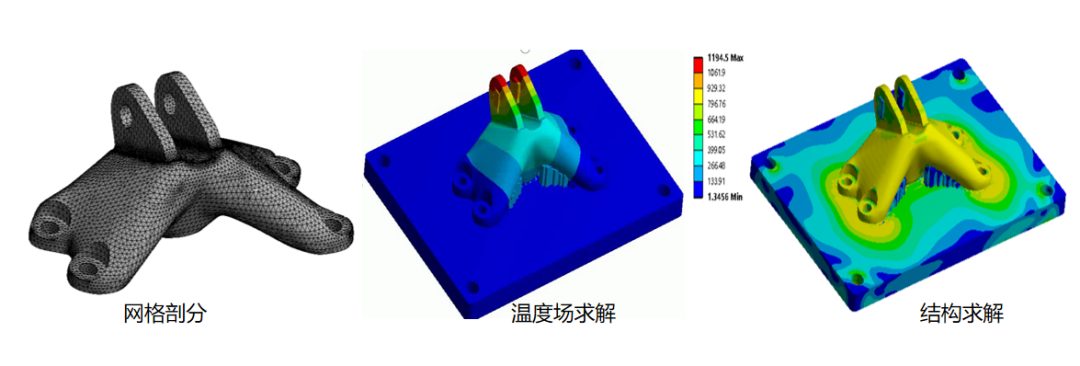

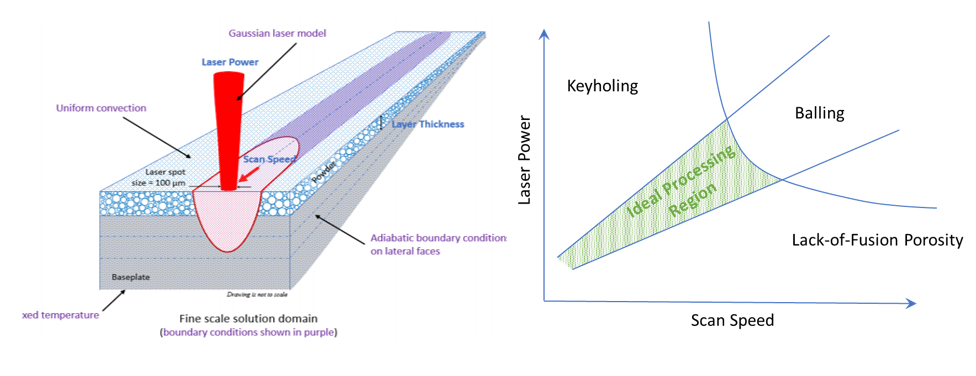

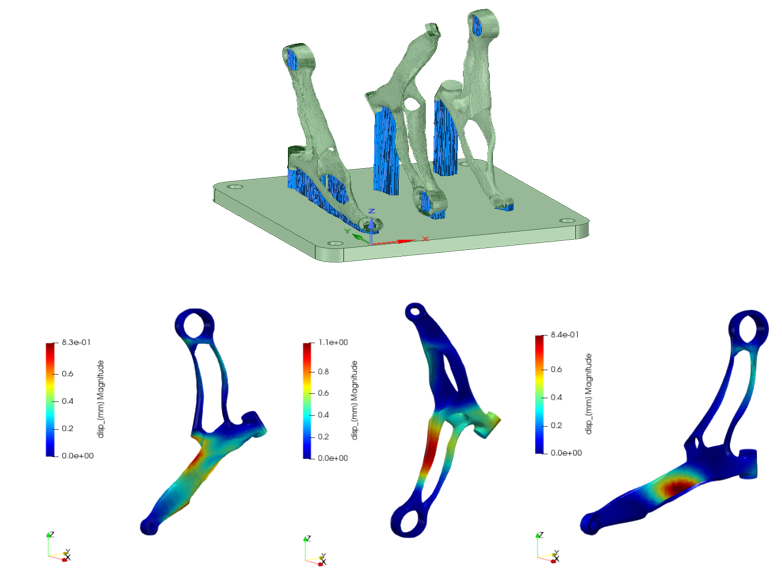

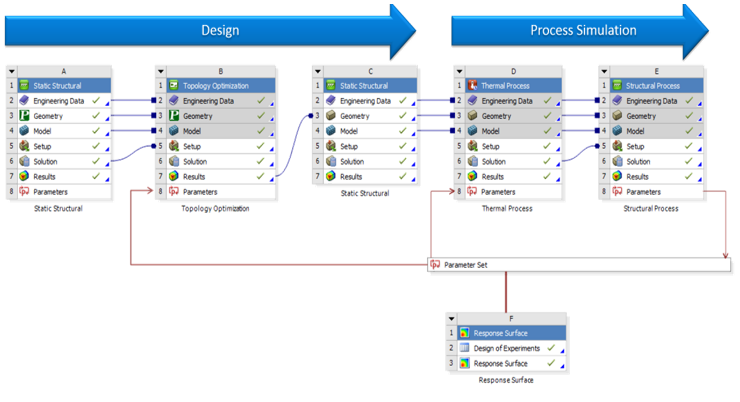

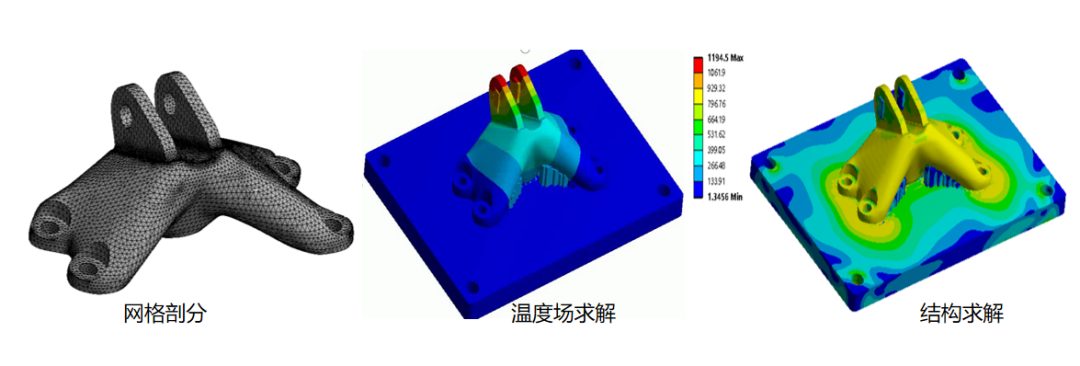

ANSYS 增材制造工艺仿真套件考虑整个增材工艺链的各环节,包括部件验证、打印设置、工艺过程仿真、支撑生成、打印预测及微观结构预测等,从而帮助用户完成高质高效的增材制造工艺设计,无需昂贵且耗时的试错过程,且不仅适用于激光铺粉熔融成形技术,而且适用于基于同轴送粉/送丝的增材技术。熔池尺寸和致密度直接影响着增材零件的机械性能,对零件微观组织的研究有助于深入了解其力学性能和使用寿命。借助Additive Science可深入研究增材制造过程的微观机理,预测熔池尺寸、孔隙率、微观组织、温度历史及相变等。增材过程的温度场与熔池形成、微观结构演变、应力分布及零部件变形均密切相关,Additive Science使用热求解器及微观组织求解器,进行多尺度温度场分析,基于热计算结果,采用CA算法预测微观组织生长,从而确定最佳工艺参数组合、控制微观组织结构及机械性能,帮助设备开发及优化,加速新材料开发,优化扫描策略。Additive Print 使用固有应变算法进行增材制造工艺过程仿真,通过标定,输入材料、几何模型、支撑结构、扫描路径、工艺参数等,预测去除基板前后的变形及应力分布,预测高应变区域及刮刀碰撞,并获得优化支撑后的模型及变形补偿STL模型,帮助增材工艺工程师们优化工艺参数,选择最优摆放及支撑结构,从而保证打印精度有效控形,避免零件在成形过程中由于截面突变、支撑强度不足、应力集中等因素导致变形、尺寸超差甚至开裂。同样,作为面向增材设计工程师的Workbench Additive通过热力耦合算法,可以对打印过程、热处理过程的温度变形和残余应力及增材制造对应的相关后处理工序:去基板及去支撑过程的变形及残余应力进行有效预测,且能与拓扑优化形成无缝流程,帮助工程师们完成DfAM增材制造设计一体化流程。

卢秉恒院士在《增材制造技术——现状与未来》一文中提出: 建立“应用发展为先导、技术创新为驱动、产业发展为目标”的研究发展思路,以推进增材制造技术的发展,为创新型国家建设提供有力支撑。借工艺仿真的力量,DfAM增材制造一体化流程得以更加完整,从制造过程的物性变化到复杂结构零件的成形风险控制,一件合格的产品,从设计到打印,乃至大批量增材制造零件的生产, 仿真都不能缺席。

张圆,激光增材制造方向工学硕士,安世亚太DfAM赋能业务部增材工艺仿真工程师,擅长金属增材工艺仿真及航空航天类零件增材工艺研发。

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2022-08-19

最近编辑:2年前