卧式加工中心坐标旋转宏程序的推导及应用

①程序。

(此宏程序以FANUC为例。版本OI-MD)

(卧式加工中心,第四轴B轴为旋转中心)

O888(主程序WPC SHIFT Main-Prog )

G90

G65P777X_Y_Z_ B_ A_ C_ (G54-->>G5x)

G90

M30

解释:

G65P777X_Y_Z_ B_ A_ C_

1. X_Y_Z_ 为需要偏移的量,如果B轴旋转后程序原点相同,则

X0.Y0.Z0.

2. A 为原始坐标,此处固定为54(即G54)

3. B为B轴旋转的角度。

4. C 为G54旋转后的坐标所在位置。

例如:G65P777X0.Y0.Z0.B90.A54.B55.,G54旋转90度后得到G55。

O777(子程序 WPC SHIFT Sub-Prog )

#11=(-654.321.) (Z CENTER OF B AXIS 旋转中心的Z坐标,从机床参数得到此坐标值)

#12=(-123.456) (X CENTER OF B AXIS 旋转中心的X坐标,从机床参数得到此坐标值)

#15=#5223 (Z:3rd axis of G54)

#16=#5221 (X:1st axis of G54)

#27=#5222 (Y:2nd axis of G54)

#28=#5224 (B:4th axis of G54)

#17=#15-#11+#26

#18=#16-#12+#24

#19=#11+#17*COS[-#2]-#18*SIN[-#2]

#20=#12+#17*SIN[-#2]+#18*COS[-#2]

G90G10L2P[#3-53]X#20Y#27Z#19B[#28+#2]

M99

②推导。

卧式加工中心B轴坐标旋转的宏程序推导。

数学推导。

此处采用ZX坐标,便于与机床坐标系一致,俯视卧加机床,得到的即是ZX平面坐标系

第1步

推导A点绕O点旋转α角得到B点,求B点的坐标。

A点: = LCosβ (1)

=LSinβ (2)

B点: =LCos(α+β) (3)

=LSin(α+β) (4)

由三角函数公式:Sin(α+β)=SinαCosβ+CosαSinβ (5)

Cos(α+β)=CosαCosβ-SinαSinβ (6)

把(5),(6)代入(3),(4),得到

=LCos(α+β)=LCosαCosβ-LSinαSinβ (7)

=LSin(α+β)=LCosαSinβ+LSinαCosβ (8)再把 (1),(2)代入(7), (8)得到:

到此得到了旋转后点的坐标,但是此点坐标是相对于旋转中心O的坐标,机床中需要的是相对于机床原点的坐标,所以还需要第2步。

从上图可看出,工件编程零点(WPC)G55相对于旋转中心的坐标为:

=-#11+#15

=-#12+#16

再考虑到可能有偏移的量(WPC shift),得到:

=-#11+#15+#26 设为 #17

=-#12+#16+#24 设为 #18

所以G55对于O的坐标用宏表示:

#17=#15-#11+#26 (11)

#18=#16-#12+#24 (12)

把(11)(12)代入(9)(10)得到:

=#17*COS[-#2]-#18*SIN[-#2]

=#17*SIN[-#2]+#18*COS[-#2]

b.所以G55在机床坐标系的坐标写为宏程序:

#19=#11+#17*COS[-#2]-#18*SIN[-#2] (13)

#20=#12+#17*SIN[-#2]+#18*COS[-#2] (14)

把(13)(14)写入机床,即:G90G10L2P[#3-53]X#20Y#27Z#19B[#28+#2]

总结:

1. 先计算出编程零点相对于机床旋转中心的坐标,再转换为相对于机床零点的坐标。

2. 坐标旋转不影响Y轴坐标(#27,上下方向),机床旋转中心的坐标,参考机床手册。

3. 程序为简化推导,把旋转前的工件坐标固定为G54.(#15,#16,#27,#28),可优化。

4. 此程序不考虑其它因素,如坐标放置在G54.1P1 (to G54.1P300)等位置。

5. 此为二维坐标转换,关于多轴的三维坐标转换,见其它文章。

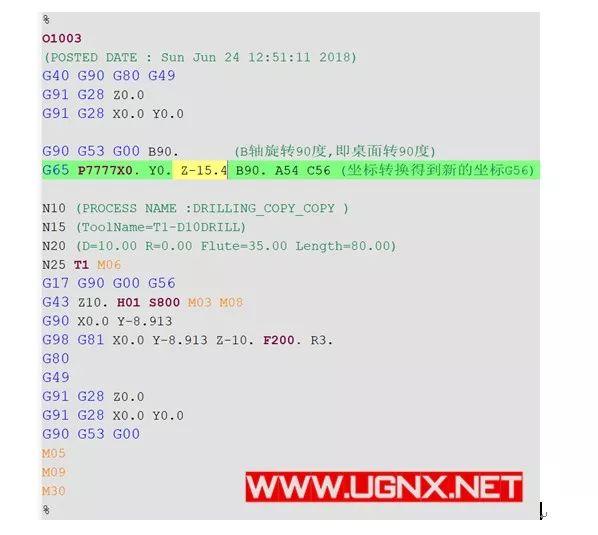

③应用举例。

加工同一个工件上的两个孔,孔1在B0度的面上,孔2在B90度的面上,如下图,

如图,程序零点G54设在角落顶点(Q点)。加工孔1时:

一. 程序:

二.如图,加工孔2时,如果没有偏移量,即旋转前后程序零点相同(Q点),程序:

二. 加工孔2时,为了编程方便,可能加工孔2时,坐标在角落顶点不方便,如移动到孔的正上方,P点,即有偏移量(WPC shift),即旋转前后程序零点不相同,此时程序:

④其它相关及参考点。

a. 机床对应的宏变量及三角函数点:

b.参考机床:马扎克 HCN-4000

c. 其它参考: