基于数字孪生的商用航空发动机构型管理

来源:航空动力 期刊

作者:张艳丽 孙振宇等

数字化仿真技术是航空发动机自主研发的必要手段,能够显著降低研发成本、缩短研制周期。通过建立产品全生命周期的数字化管理流程,结合系统工程的构型管理工具和手段,构建基于数字孪生的商用航空发动机构型管理框架成为一种必然。

数字孪生的应用发展

图1 数字孪生飞机概念模型

构型管理的数字孪生架构

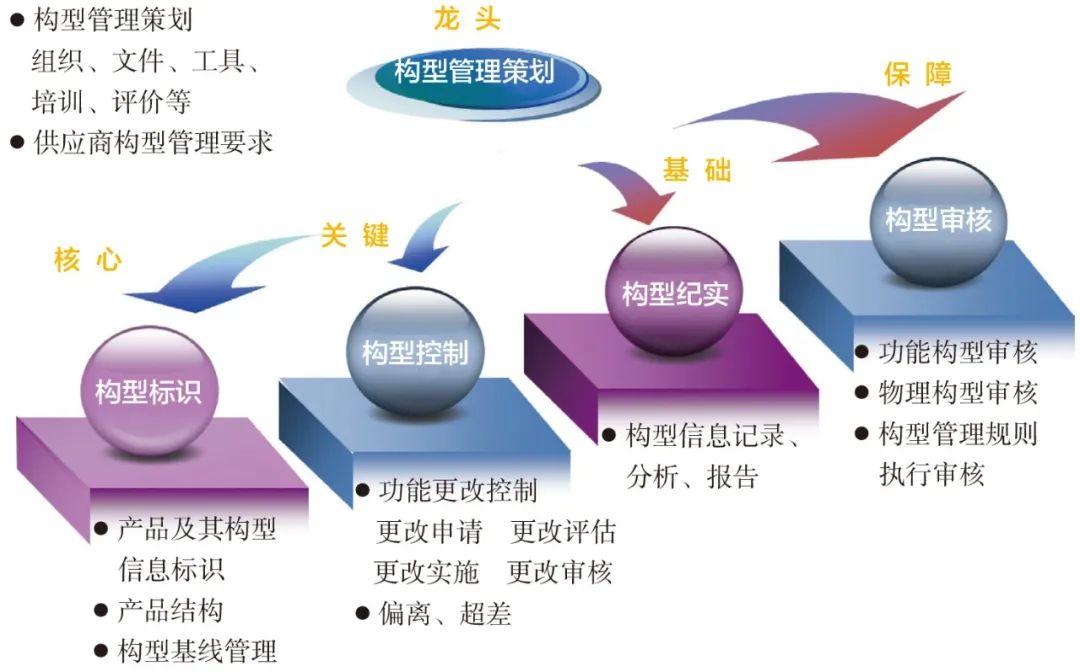

图2 构型管理五大模块

图3 基于数字孪生的构型管理架构

构型管理与数字孪生的高度融合

多领域、多尺度融合建模; 数据驱动与物理模型融合的状态评估; 数据采集和传输; 全生命周期数据管理; VR呈现; 高性能计算。

结束语

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2022-08-11

最近编辑:2年前

还没有评论

相关推荐

最新文章

热门文章