Ansys Workbench工程实例之——不同单元之间拓扑共享

Ansys Workbench工程实例之——不同单元之间拓扑共享

本文摘要(由AI生成):

本文介绍了Ansys Workbench中壳-梁/杆连接技术的多种方法,包括节点耦合、Joint-Fixed、点焊以及Mesh-Pinch等。针对壳-梁连接,文章指出了常见错误和解决方法,并建议了自动接触和网格节点合并的方法以避免应力奇异。此外,还简要介绍了壳-壳和梁杆-梁杆的连接技术。最后,作者强调文中方法仅供参考,并提供了相关参考文献。

有限元方法是将连续体离散为有限个网格单元,单元之间通过节点相互连接成为组合体。那么不同类型单元之间如何连接为一个组合体呢,比如实体单元与壳单元之间如何连接为一个组合体?这就涉及到了网格连接方法。

在连接不同自由度的单元时必须留心,因为在截面处可能发生不协调的情况。如果单元彼此不协调,且选择的连接方法不正确,求解时会在两种单元之间传递不适当的载荷或位移。

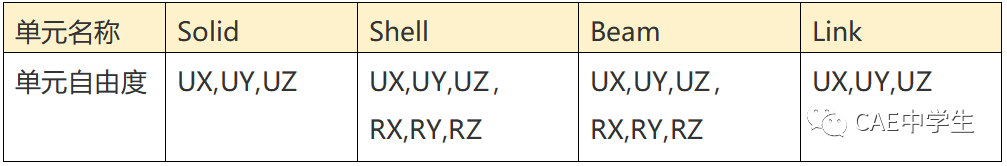

下表为常用单元的(节点)自由度。

下表综合贺李平教授和周炬教授总结的不同单元之间推荐的连接方法。图惜提示:下表只是推荐连接,并不是表示不能使用其他类型的连接方法。

节点耦合是指共享不同单元之间的重合节点,这种连接方式最简单,且最有效。为保证协调,两个单元需有相同的自由度,耦合后接触面/边的节点是重合的。耦合的单元在计算中需要有相同的单元阶数,比如杆单元只有一阶,与梁耦合时就要求梁使用(默认的)低阶的单元。节点耦合方法是通过DM中的Form New Part或SC中的Workbench菜单——共享,在SC18.0之前的版本中无Workbench菜单,可以选择特征树的总文件夹,设置属性:共享拓扑=共享。

接触、Joint、点焊、网格连接等功能将在下文详解。

1 实体—实体连接技术

实体与实体连接比较简单,主要有两种方法:节点耦合和接触绑定。

节点耦合可以保证接触面上的节点重合,是实体连接最常用的方法。

这种方法不需要使用Form New Part将不同实体组合成多体零件,对接触面的节点也不要求一对一重合。绑定算法可用MPC也可用其他选项。MPC即多点接触,它是通过刚性约束接触面的节点关系,接触稳定,收敛性好。(显然接触精度没有节点耦合高)

2 实体—壳连接技术

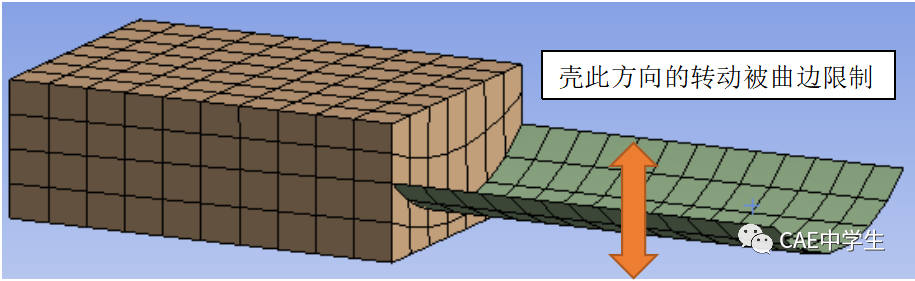

实体单元的节点有3个平移自由度,壳单元的节点有3个平移 3个转动自由度,为保证自由度协调,一般不采用节点耦合,但是在一些特殊情况下可以使用。

实体与壳节点耦合实际是边线的共节点,有可能造成内力不能全部传递。尽管实体单元的节点缺少转动自由度,但是如果壳与实体接触的边线有一定的曲率,就可以限制壳体的转动。但是这也或造成连接处较大的应力集中,所以周炬教授不推荐使用,读者只需要明白其中的原因就可明白了为什么不同自由度的单元不通过节点耦合进行连接。(此处感谢石头大佬的解释)

采用接触—绑定(MPC算法)可以连接非协同的网格,如下图。注意由于MPC只支持非对称行为,所以接触应选择面边线,目标选择实体表面。

3 实体—梁/杆连接技术

在WB中,实体与梁/杆单元是不能通过Form New Part组合的。推荐的方法是通过接触MPC、Joint Fixed、点焊连接。此处需要注意的是杆单元只支持沿杆轴向的载荷,不支持弯矩、扭矩、横向力等载荷,此类载荷会使结果计算不正确。

采用接触—绑定(MPC算法)可以连接实体与梁杆单元。注意由于MPC只支持非对称行为,所以接触应选择线端点,目标选择实体表面。搜索区域Pinball可设置为梁杆的截面半径。

设置方法同(1)。目标面中的行为设置为柔性,搜索区域设置为可设置为梁杆的截面半径,但是需要大于接触面的一个网格尺寸。

由于点焊只能连接点与点,当梁/杆端点不是与实体的顶点重合时,就需要我们进入DM中手动添加点载荷Load Point。

在DM中选择创建——点,设置为点载荷,单个,选择基面、导向边,并设置偏移距离,即可创建单个焊点。

在Mechanical中,设置梁/杆端点与刚才创建的点的接触为焊点。若顶点不显示,可在显示——顶点中勾选显示顶点。

程序会强行在加载点处创建一个网格节点,实体与梁杆自由度不协调,当梁杆承受分离趋势的载荷时,两几何体之间将出现微弱分离,对计算结果有微弱影响。注意点焊是点接触,会在接触表面产出应力奇异。读者需谨慎使用。

4 壳—梁/杆连接技术

当梁与面边重合时,可用使用节点耦合。但是此时需要注意以下问题:

常见错误1:梁线与曲面源自于同一几何将共享失败。如果曲面使用基于草图生成,则梁线不能是基于这个草图(或草图的点)生成,如果曲面基于实体面或边生成,则梁线不能基于这个实体的边/顶点生成,因为上述情况只有角节点完成了拓扑共享。比如下图中固定四个角定点,对面施加向下的力,结果如下。

常见错误2:梁与面边重合时,一条梁只能与一个面共节点,如果超过1个面,多余的面将共享失败。如下图壳体周边为梁,两个壳面中间也有一梁,所有几何体采用节点耦合(Form New Part),固定各梁,给两壳面施加法向且相反方向的力,变形如下图,可以看到中间梁只与一边的面节点共享成功,与另一边的面节点共享失败。

针对多面对应多梁的模型,可以使用自动接触或单元节点合并功能。

方法1,自动接触。

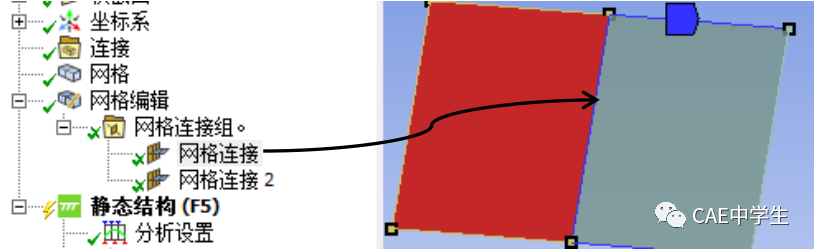

右击连接Contacts——插入——连接组。设置连接组属性,注意如果设置边/边=是,设置完成后右击特征树的连接组——创建自动连接,程序将搜索所有的边与边(含线)的重合,生成的接触对将很多,包括了梁与梁接头处,此时必须检查后手动删除多余的接触对,如下图。

针对本例已经采用了Form New Part共节点,我们可以不设置边/边=是,而设置面/边=仅限面体边缘,生成后的接触对就只有未共享成功的中间梁与两个面的接触了。建议将每个接触的算法改为收敛性、兼容性更好的MPC方法。

方法2,网格节点合并。

右击特征树中的网格——插入——网格连接组。无需修改属性,右击网格连接组——检测连接,便在其下生成了网格连接。右击网格连接组——生成,即完成了网格节点合并。

通过以上方法合并后再次计算,位移结果如下。

注意①:梁杆端点与面的顶点也可以实现共节点。

注意② 梁端点接触曲面或者梁穿过曲面时,通过DM的Form New Part并不能形成公共节点,要形成公共节点需要使用SC中的共享功能。

杆梁端点与面或面顶点虽然能实现节点耦合,但是这种情况下杆梁与壳只有一个耦合节点,当给杆梁施加载荷时,会在壳的耦合处出现应力奇异,如下图梁与壳耦合,固定壳的四边,给梁一个压缩力,在节点耦合处出现了应力奇异现象。

设置方法同上文。注意为了避免应力奇异,目标面中的行为应设置为柔性,且搜索区域可以设置为梁杆的截面半径,但是需要大于接触面的一个网格尺寸。

设置方法同上文。程序会在壳的加载点处强行创建一个节点,由于壳与梁的自由度相同,所以不会出现梁与壳点焊的受拉分离缝隙。注意点焊是点接触,会在接触表面产出应力奇异。

此功能常用于清除网格上的细小特征,使用它来创建点面连接是其高级应用,注意其公差数值的定义。右击网格——插入——收缩,在属性中如下设置。主结构必须选择面,次结构选择梁顶点。在壳与梁顶点重合处会自动生成网格节点,容差表示初始顶点与面的搜索距离范围。注意通过网格收缩形成的是点接触,会在壳的接触处形成应力奇异。

5 壳—壳连接技术

请参考《一线工程师总结Ansys Workbench工程实例之——壳单元静力学分析》一文。

6 梁杆—梁杆连接技术

虽然梁单元节点有6个自由度,而杆单元节点只有3个自由度,但是通过实践证明,它们是可以通过节点耦合实现节点共享的。其实这也很好理解,因为杆只能承受拉伸或压缩载荷,横向力或弯矩本来就不能加载和传递的。梁杆—梁杆连接请参考《一线工程师总结Ansys Workbench工程实例之——梁单元静力学分析》和《一线工程师总结Ansys Workbench工程实例之——Link杆单元静力学分析》。

写在最后

本文所述方法并不是最权威的方法,只是图惜参考各教材而总结的方法,还有其他很多方法并未介绍,比如网格连接等等,读者不必拘泥于本文中的方法。如果对于初学者可以通过本文认识到不同单元的接触方法从而少走弯路,图惜当然感到荣幸之至。

参考文献

【1】 ANSYS14.5与HyperMesh12.0联合仿真有限元分析第2版__贺李平,肖介平,龙凯。

【2】 ANSYS Workbench有限元分析实例详解__周炬,苏金英。