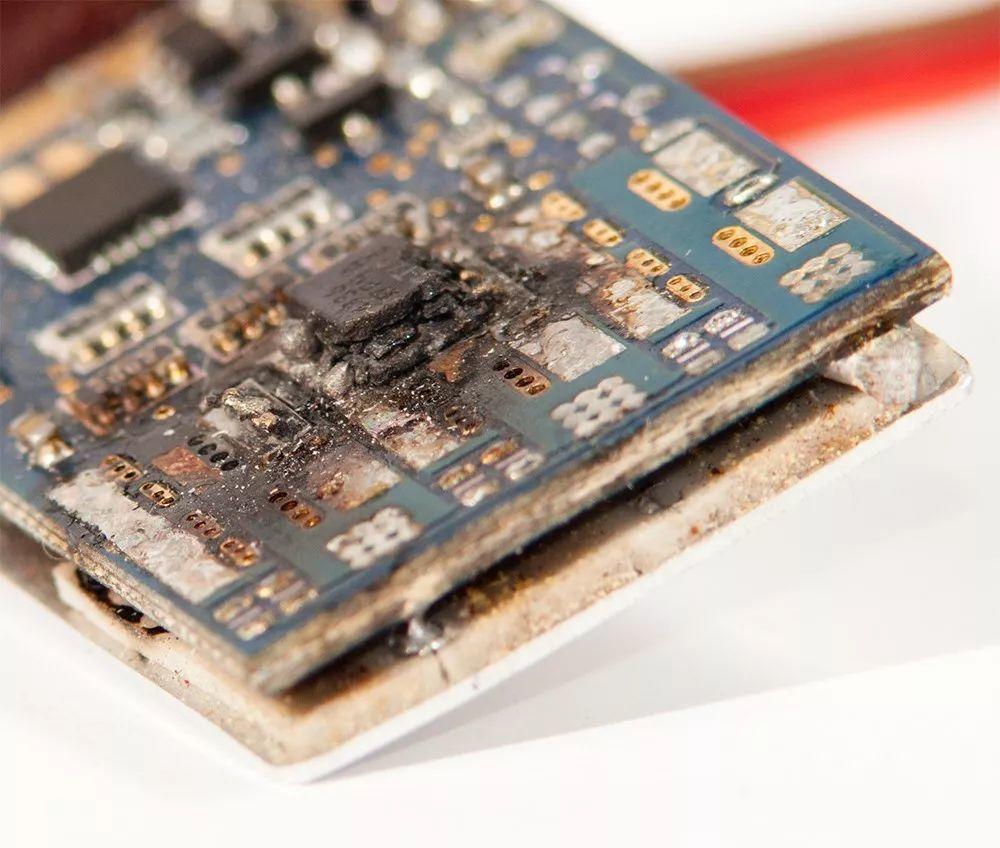

多热算过热?细数受热性能劣化二三事

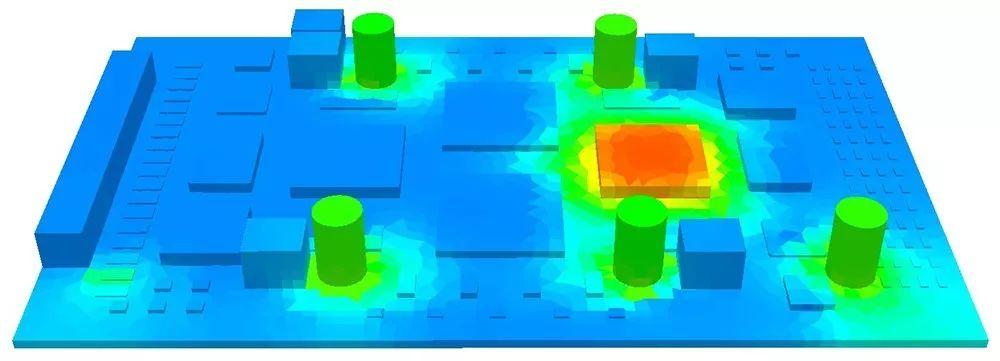

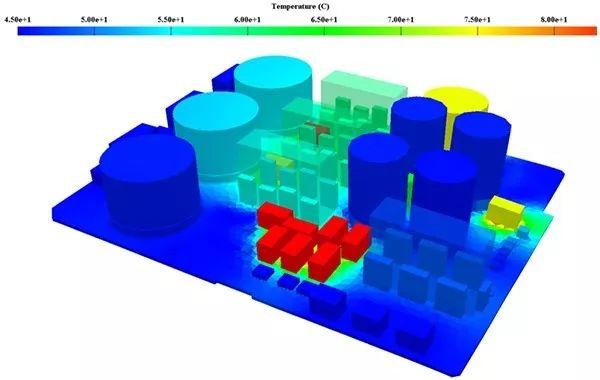

使用Sherlock生成的热图

电源是每个电子设备的核心,但要了解电源的工作温度需要控制在什么水平才能避免相邻组件出现受热性能劣化的状况,是件极为困难的事情。此外,设计团队和供应商之间沟通不畅,实际应该有的温度是多少就更无从知晓了。

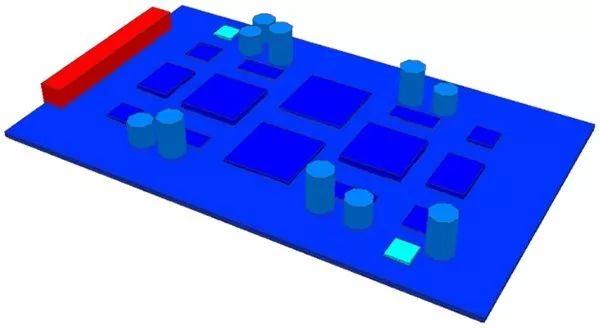

电子行业认识到降额策略并非是设计最佳电子产品的最佳方法,因为其采用大量假设条件,而这可能导致设计保守、成本高昂或是设计可靠性不足。而实际上更为有效的方法是利用仿真和物理分析来确保组件的可靠性,从而不易发生受热性能劣化。例如,工程师可以使用ANSYS Icepak开展热仿真,使用ANSYS Sherlock在热仿真基础上开展基于物理的可靠性分析。

磁性元件的受热性能劣化

Sherlock热降额

当设计在审核中出现温度问题时,通常不考虑变压器和扼流圈等磁性元件。因为变压器一般是定制生产,许多变压器没有提供温度额定值。那么,如何判断磁性元件发生过热情况?这里有三个关键问题。

首先是当这些铁氧体材料开始饱和时,其电流饱和曲线趋于模糊,磁性材料饱和并不会破坏磁性,但是会发生磁短路,造成电路故障。

第二个问题是设计人员有时会把磁性材料的最大额定温度误认为等于居里温度(磁性材料属性在大约100C–300C或212F–527F时发生显著变化)。但是,磁芯损耗(磁性变化)通常在50C–100C(122F– 212F)之间开始发生。根据铁氧体的设计、结构和散热情况,如果磁芯温度达到磁芯损耗范围,磁性材料就可能发生热失控。

最后,热衰退是磁粉芯的主要问题,磁粉芯成本较低且有时比铁氧体磁芯更适合使用。长期暴露在较高温度下可能会诱发粘合剂的热衰老。随着热衰老的进行,涡流损耗显著增加,磁芯损耗增加会导致更高的磁芯温度,并造成磁性组件发生故障。

发光二极管/光耦元件的受热性能劣化

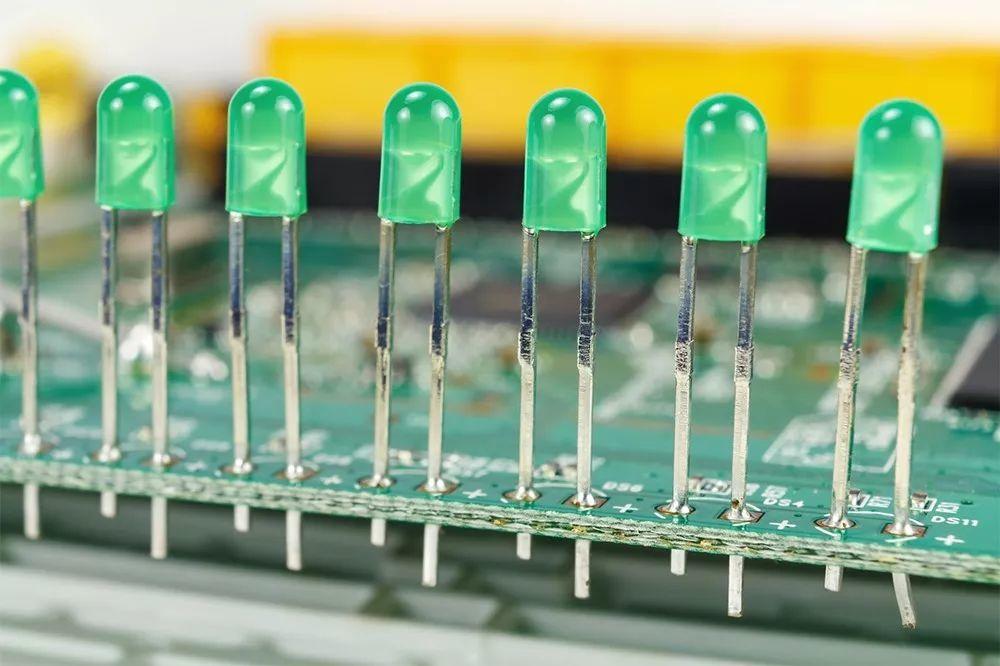

LED必须布置在芯片上,以免受热过多

仿真可帮助工程师根据热应力优化LED在电子装置内的布局。当LED集成到电源中时,它们一般用作指示灯。然而,由于LED的温度敏感性,用作电源指示灯可能存在隐患。

此外,在光耦元件(通过光传递信息的元件)中使用LED也有问题,主要难题是将光耦元件布局在能让LED保持较低温度的位置。

电解电容器的受热性能劣化

电解电容器是设计人员在温度影响方面最需要关心的组件。这是因为电解电容器依靠液体才能正常工作,这些组件的使用寿命受其液体电解质逐渐蒸发的限制。

工程师需要判断这是否是电解电容器的最佳朝向

电解质的丧失会导致电容减小,等效串联电阻增大。因此所有电解电容器制造商都提供了额定寿命。电容器的热敏感性要求使用仿真等高精度工具来确定电解电容器承受的温度。尽管如此,大多数公司都使用经典的阿仑尼乌斯(Arrhenius)方程推断制造商的额定指标,该方程能保守地预测电解电容器并不规律的使用寿命。

此外,电容器的实际使用寿命根据电路对组件参数变化的敏感度而发生改变。制造商定义的使用寿命通常是电容下降20%,但是此时的等效串联电阻可能增大2倍到5倍。根据电路的敏感性,在电容器进入故障模式前,这可能会导致产品发生故障。当设计人员把电解电容器布置在靠近热组件时,标准的使用寿命公式甚至也不适用,因为电容器上的温度分布不均匀可能导致性能加速劣化和压力增大,从而造成破裂。

陶瓷电容器的受热性能劣化

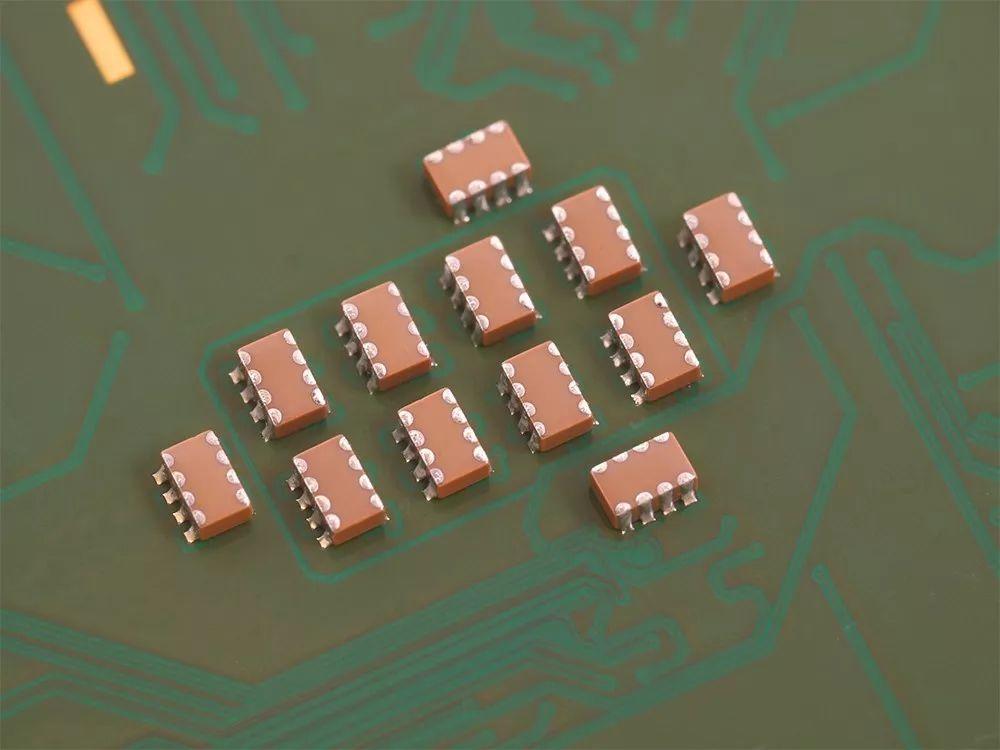

需要开展受热性能劣化分析以判断陶瓷电容器在PCB上的布局位置是否可行

陶瓷电容器的制造商已经大幅提高了其产品的电容量,这种改进需要增加陶瓷电容器的介电层数量,同时减少介电层厚度。但是,电压无法跟上陶瓷电容器介电层的厚度变化,造成介电层上的电场显著增强。

加速测试的组合表明,在40 C(104 F)和3.3 VDC条件下运行的各种陶瓷电容器类型(0603/10 uF/6.3 V/X5R)在10年后可能出现2%的故障率。2%看似不大,然而一旦考虑到您在设计中使用的所有陶瓷电容器,仿真便成为解决这一问题的理想方案。

薄膜电容器的受热性能劣化

薄膜电容器可能因两种机制发生故障,每一种都对温度敏感:

部分放电

介电材料脆化

遗憾的是,目前没有任何公式能有效地区分两种截然不同的故障机制产生的影响。预测薄膜电容器使用寿命的典型方法是根据IEC 60384-16标准的耐久性测试来推断的,然而仿真能提高寿命预测的精度。

薄膜电容器的使用寿命是迄今为止对电压变化最为敏感的。设计人员愿意让薄膜电容器工作在比电解电容器或陶瓷电容器温度更高的地方,因为充分的电压降额能延长大多数应用的使用寿命。

集成电路的受热性能劣化

工程师需要研究环境条件对集成电路的影响,以确保集成电路在既定使用寿命下不会损耗。

工程师可使用可靠性物理分析和故障机制模型评估集成电路的热可靠性

主要的难题是造成损耗的亚微米工艺,要减轻系统的劣化风险,必须有能力分析影响故障机制和器件可靠性的热效应。工程师可使用可靠性物理分析、仿真及故障机制模型评估集成电路。

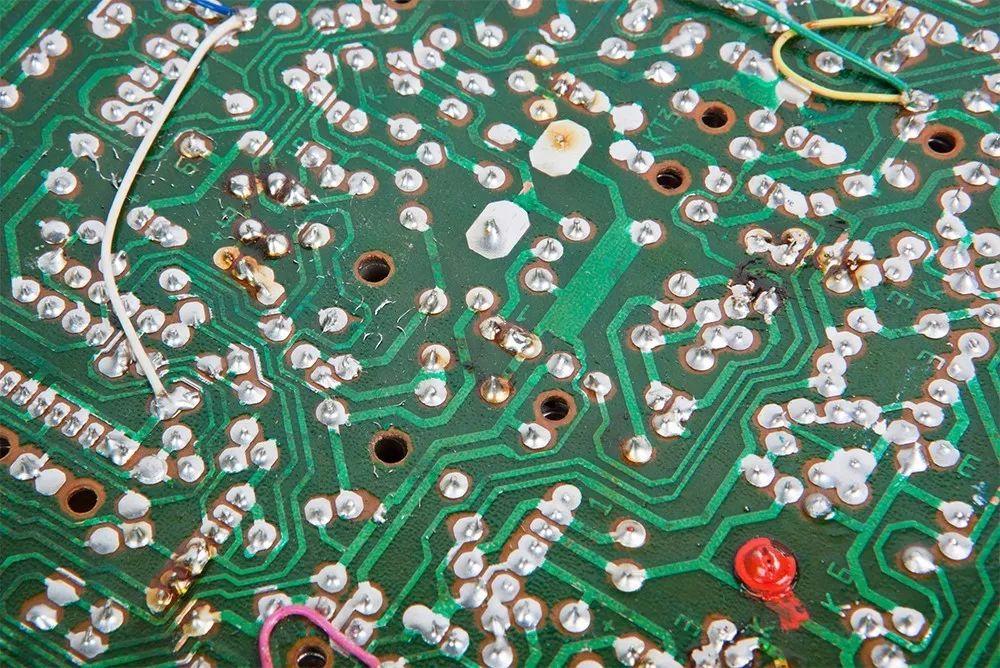

焊点的受热性能劣化

工程师可使用仿真确保这些焊点的成功

焊点用于提供组件、基板或电路板之间的电气、热和机械连接。当发生温度变化时,组件和板件将会以不同比率膨胀或收缩,形成对焊点的剪切负荷。

这一应力一般远低于焊点的强度。但是,重复暴露在温度变化下可能对块状焊料造成破坏。仿真可用于建模每次温度循环将如何累积损伤,从而导致裂纹和最终失效。

热力疲劳造成的焊点失效是电子产品的主要损伤机制之一,这是因为不当设计、材料选择和环境可能导致相对较短的失效时间。

寻求受热性能劣化的解决方案

热机械分析

虽然受热性能劣化是一个显而易见的问题,但由于缺乏有效的工具,电源工程师目前难以解决这些问题。

一种可行的方法是利用可靠性物理分析与仿真。这些仿真能预测性能劣化行为,以便工程师开展权衡分析。这些权衡分析将有助于工程师优化电子产品的环境、材料和架构。工程师也可以使用该信息准确预测电源的热性能。

ANSYS Sherlock 自动设计软件能帮助电源工程师了解组件何时发生过热。它将标准设计信息与综合性嵌入式数据库相结合,以提供开展这些复杂计算所需的信息。

Sherlock简化的软件架构还可确保在几分钟内完成数千次所需的计算并显示结果。最重要的是,设计团队能在远早于制作物理原型之前开展分析,从而节省预算并加快产品上市进程。通过使用Sherlock,电源工程师现在能够确保他们的产品永远不会发生过热。

作者:Craig Hillman

ANSYS 软件开发总监

点击预览 获取最新Sherlock产品单页