ANSYS助力Telma缩短无摩擦制动系统上市进程

采用ANSYS多物理场仿真解决方案将物理原型数量减少了10倍

全球领先的无摩擦制动系统供应商Telma在最新三款减速器系列产品中采用ANSYS技术,大幅缩短了产品上市进程,并优化了产品研发成本。该系列减速器是采用电磁感应原理实现制动的系统,借助ANSYS技术,Telma将原型数量从在过去10年内验证所需的10个减少到如今的1个,从而加快减速器研发进度,将制动系统的细颗粒物排放减少高达90%,同时大幅降低了维护成本。

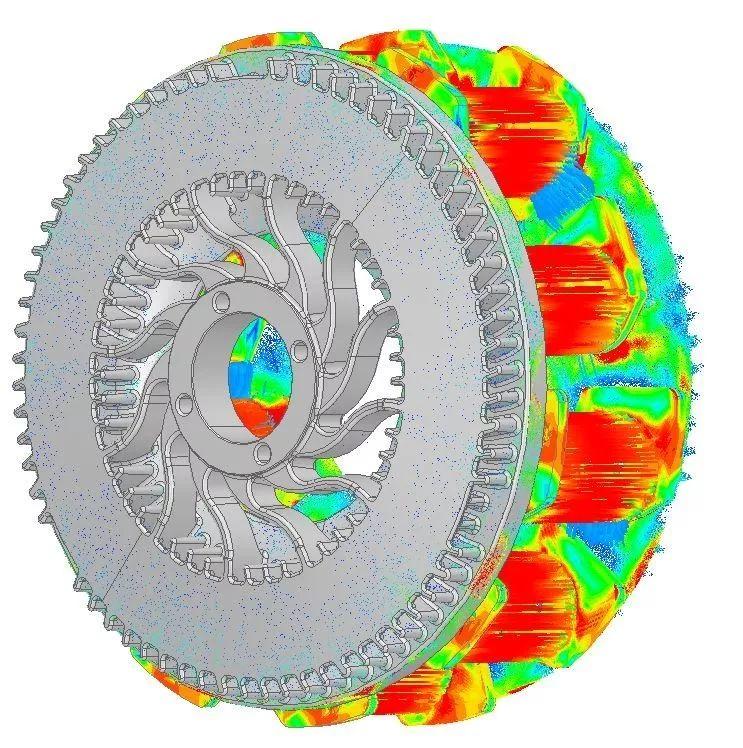

定子磁通密度和转子功率损耗密度

减速器可用于重型车辆、采矿机械、风力涡轮机和电梯等领域,能够释放减速期间产生的大部分能量,而这需要在极端条件下测试和验证减速器,以确保使用时的功能和安全性。在ANSYS的协助下,Telma工程师用仿真技术代替了耗时且昂贵的物理原型设计及测试流程,从而帮助工程师在工作中更好地管理电磁、流体和结构力学现象。Telma利用ANSYS高保真度多物理场仿真解决方案对这些虚拟原型进行建模、仿真和验证,不仅显著降低了成本,还加快产品上市进程。

Telma研发总监Nicolas Quennet表示:“采用ANSYS仿真解决方案,我们能全面掌控这三种物理分析,并且在一次迭代中就能完成模型验证。我们的工程师可以轻松**模型,仿真所有或部分产品,另外还有助于推进创新。此外,ANSYS作为工程仿真软件的领导者,他能为现有客户和潜在客户保障卓越性与高质量。”

ANSYS系统耦合与数据分析首席产品经理Chris Wolfe指出:“Telma的产品影响力极其显著,不仅因为它们是车辆安全的基本保障,还在于他们对环境产生积极的影响。Telma团队曾经面临着严峻的多物理场工程挑战,而ANSYS多物理场解决方案证明是解决这些问题的理想选择,看到我们的软件和咨询服务对产品研发和企业资源优化产生积极影响,我们深感欣慰。”