电子可靠性 | 利用故障物理建模加速实现汽车电子可靠性

确保汽车电子可靠性的最佳方法是故障物理(PoF)方法,该方法通过科学(物理、化学等)解释故障机制,并评估实际工作条件下的使用寿命。该方法的四个关键流程分别是设计捕获、生命周期特征化、载荷变换和耐久性仿真可靠性分析与风险评估。

Ansys Sherlock自动设计分析软件是一款可靠性保障工具套件,在虚拟仿真环境下运行该工具,可以确保电子设计的实际使用寿命达到产品的预期使用寿命。

可靠性是衡量产品在预期使用寿命内的客户环境下执行特定功能的能力。可靠性必须通过设计进行保障。汽车行业传统的可靠性设计方法,例如MIL-HDBK-2.17F等经验预测、行业规范和“测试”可靠性,都存在严重的局限性。更出色的可靠性设计方法离不开基于故障物理(PoF)算法的可靠性保障软件。

汽车电子面临的挑战在于,需要确保在恶劣环境下超过15万英里的行驶里程和长达10年的使用寿命,且不能发生过高故障率。恶劣环境条件包括不同区域气候下热循环引起的季节性变化、电磁噪声、振动、冲击、温度和湿度。

此外,电子产品现已集成到现代汽车的各个方面如图1所示,多处有它们的身影。

图1:现代汽车中的电子产品

传统的汽车或产品开发流程方法使用了一系列“设计-构建-测试-整改(DBTF)”可靠性增长方法,这是一种发现和解决问题的试错方法,然而如今,这种方法已经不够用了。本***通过汽车设计与计算机辅助工程、故障物理方法流程等方面详细介绍如何利用故障物理建模加速实现汽车电子可靠性。本文为***节选,完整内容可在文末下载。

汽车设计与计算机辅助工程

汽车行业已从虚拟计算机辅助工程(CAE)工具中收获了显著效益。这是将车辆评估从道路转移到实验室,再到利用计算机实现车辆、子系统和组件级评估的直接结果。设计复杂性日益增加以及车辆电气化水平不断提高,促使设计流程发生重大变化。激烈的竞争压力持续推动着企业在提高效率和改善效果上的投入。

综合运用物理和虚拟测试,可以帮助尽早发现缺陷并评估“假设”场景,从而加速产品开发流程。基于物理的虚拟模型可大幅降低尝试新设计理念的难度。与构建和测试物理原型相比,创建和运行仿真耗时更短、成本更低。随着建模的使用逐渐普及,可以通过优化何时、何地以及在何种条件下应开展真实测试,来为物理测试重新圈定重点。

实际运行建模分析的具体步骤包括:设计捕获、定义可靠性目标、定义环境、生成输入、开展分析和解读结果。

设计捕获

这个步骤包括导入标准的PCB CAD/CAM设计文件,例如Gerber或ODB ,以自动创建电路板模型。此外,还包括定义PCB层压板和各层。利用这一信息,Sherlock使用内置层压板数据库,根据每层的材料属性生成PCB厚度、密度、CTE x-y、CTE z、模量x-y和模量z。Sherlock也能直接导入材料清单 (BOM)部件列表。该软件可自动识别供应商部件编号和标准行业JEDEC封装类型。

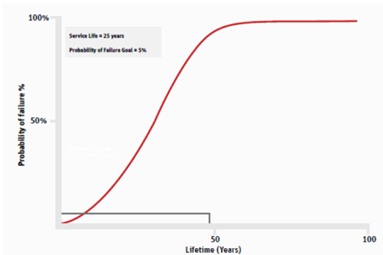

定义可靠性目标

预期使用寿命和产品性能是两项关键指标,必须明确并记录。预期使用寿命的定义是令客户满意的产品使用时间,该指标需要被积极应用于产品开发和认证过程。产品性能可以定义为质保期内的退货、在设定置信水平下的使用寿命内的可生存性、平均故障间隔(MTBF)或平均故障时间(MTTF)。

定义环境

可以使用几种不同的方法定义现场环境。第一种方法是使用SAE J121 1等行业规范。这种方法的优点是没有额外成本,具备行业共识。这些标准的主要缺点在于它们很少真正符合实际用户条件;第二种方法是使用类似环境下类似产品的实际测量值。用户可确定平均和真实的最坏情况。

生成输入

在Sherlock软件中,用户能够综合全面地定义热、振动和冲击应力分布。以汽车电子领域环境为例,可能会以最小功耗和昼夜(每天)温度循环为发动机舱外部建模,提供主要的退化诱发载荷。

开展分析

完成对可靠性要求和环境的定义后,就可以开始分析。目前Sherlock软件建模具有导电阳极丝(CAF)形成、故障率、镀通孔疲劳、焊点疲劳、机械冲击、振动等丰富的分析功能,Sherlock还能使用网表预先填写DFMEA(设计故障模式与影响分析)电子表格。

解读结果

PoF可靠性汽车案例研究:热循环焊接疲劳

一家汽车客户正在评估一项潜在设计,采用Sherlock对模块设计开展分析来加速评估过程。Sherlock的初步评估预测了哪些部件会在定义的条件下发生故障。在制作原型之前,PoF建模识别了组件故障风险,随后客户相应地修改了设计。该信息有助于具有时间敏感性的重大产品开发按原始计划继续推进。

通过识别特定应用中,特定部件的特定可靠性/耐久性局限或缺陷,PoF可靠性风险评估助力在虚拟环境下提高可靠性,并使设计通过更适合、更可靠的部件来改进,从而符合可靠性目标。

汽车制造商现在使用Sherlock评估更多电子模块重新设计,快速获取关于产品设计的反馈,从而能够比以往更快地向市场交付更可靠的产品。

制定测试计划

产品测试计划,也称为设计验证、产品认证和加速寿命测试,是成功向市场推出汽车产品的关键。这些测试计划需要充足的应力来暴露真实的设计缺陷或设计瑕疵,但程度不应过大,以免导致没有代表性的产品故障。测试速度必须足够快,以满足紧迫的进度要求,但不应过快,以免产生过大的应力。每个测试必须提供值,并且必须证明与最终使用环境(其中包括筛选、存储、运输/货运、安装和操作)的相关性。

图2:热循环疲劳分析 — 原始设计

图2:热循环疲劳分析 — 原始设计

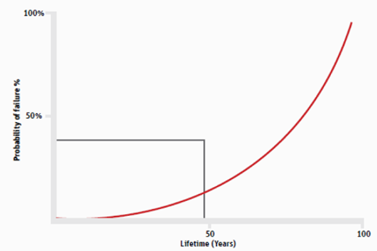

图3:用更适合的电气等效组件更换早期故障部件后的热循环疲劳分析

图3:用更适合的电气等效组件更换早期故障部件后的热循环疲劳分析

为设计和测试选择合适的环境条件至关重要。推荐方法是结合使用行业标准和PoF理解。这样可以获得管理层和客户都能接受的优化测试计划。Sherlock在这个过程中也能提供帮助。

总结

故障物理(PoF)建模软件在创建和运行可靠性模型时,可降低复杂性,减少对专家的需求。与传统的设计-构建-测试和纠正可靠性增长测试相比,这种方法可加快PoF分析的速度,并降低成本。建模有助于确定设计是否能够承受预期的测试和使用环境条件,并通过真实测试予以验证。最后,软件可靠性建模与当今汽车产品的设计与工程方法是完全契合的。