140-中间包流场、钢流停留时间及夹杂物去除仿真

本文摘要(由AI生成):

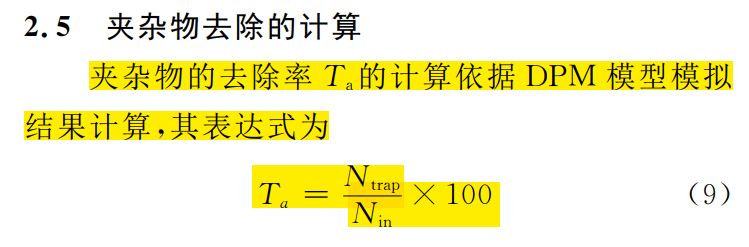

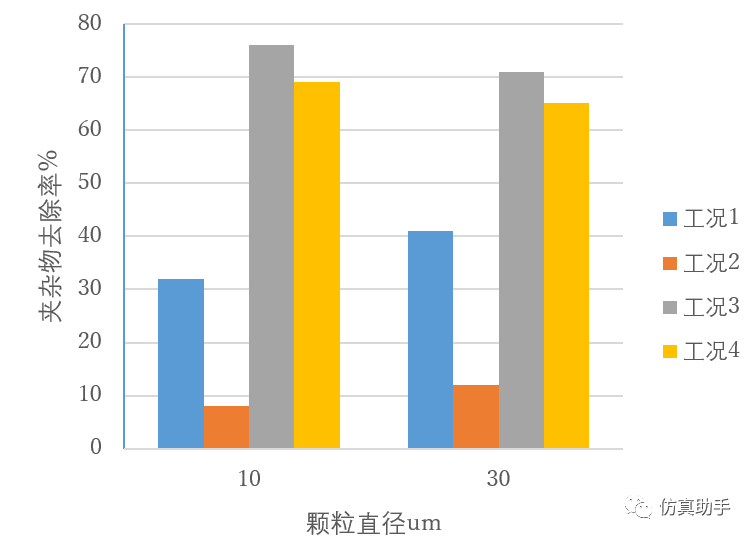

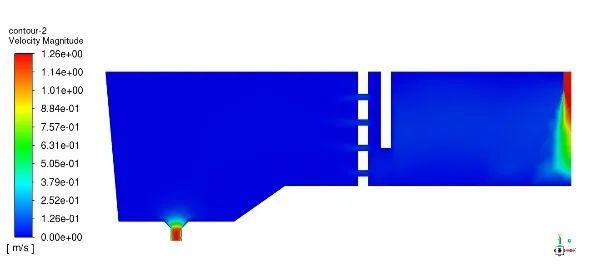

本文介绍了关于中间包流场、钢流停留时间及夹杂物去除的仿真研究。通过建立二维和三维模型,并设定了相应的钢液和夹杂物参数,利用多相流模型、湍流模型及DPM模型进行仿真分析。结果显示了不同工况下钢液流速、截面压力、速度矢量图以及夹杂物运动轨迹等信息,并通过RTD曲线和夹杂物去除率对比评估了各工况的性能。该研究为优化中间包内部结构、提高夹杂物去除效率提供了理论依据和仿真方法。

140-中间包流场、钢流停留时间及夹杂物去除仿真

模型展示

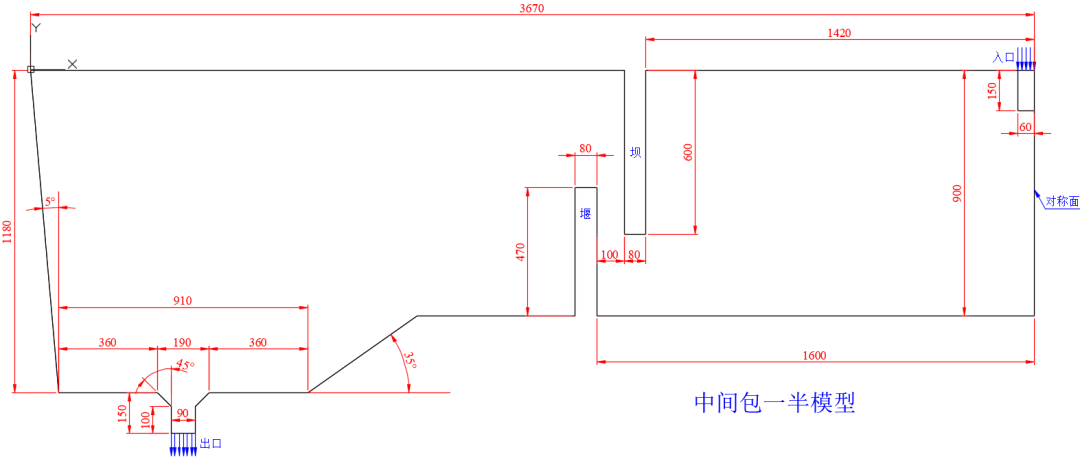

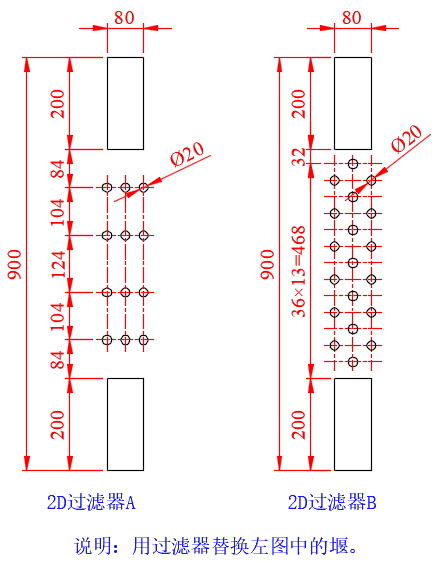

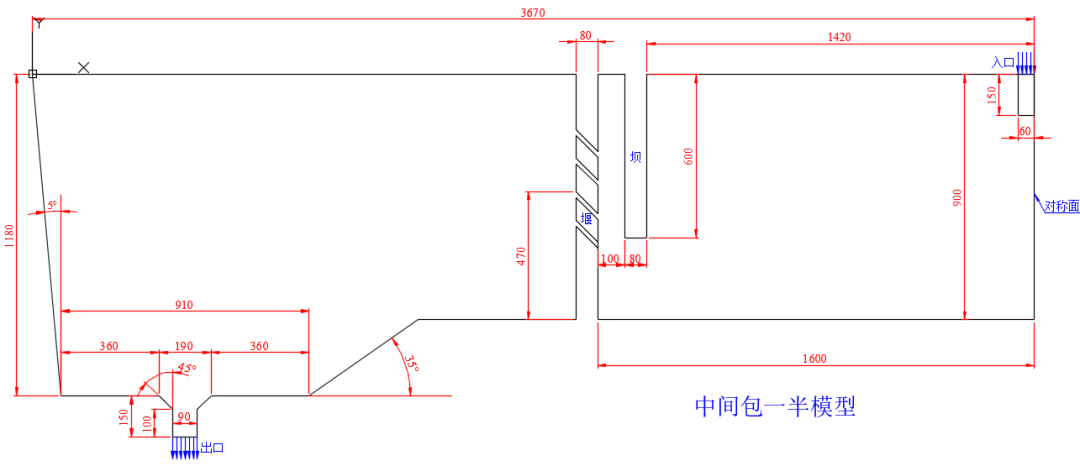

(1)二维模型图

图1

图2

图3

说明:图1与图2(两种)分别是工况1~3;图3是工况4。

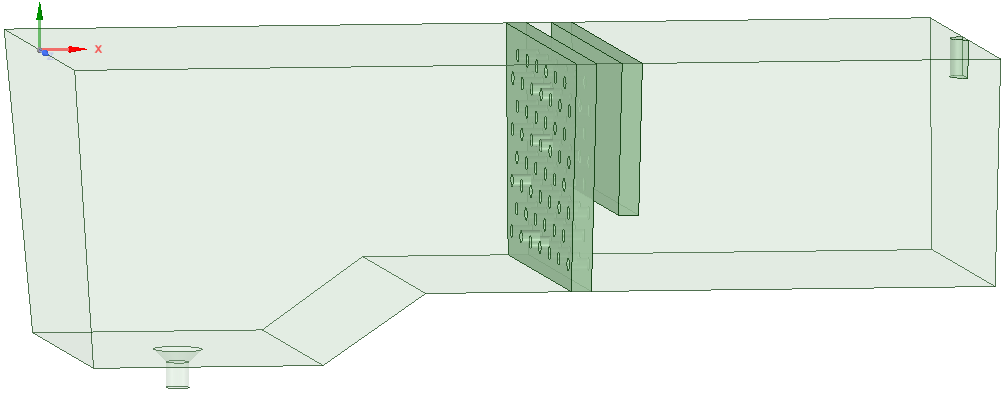

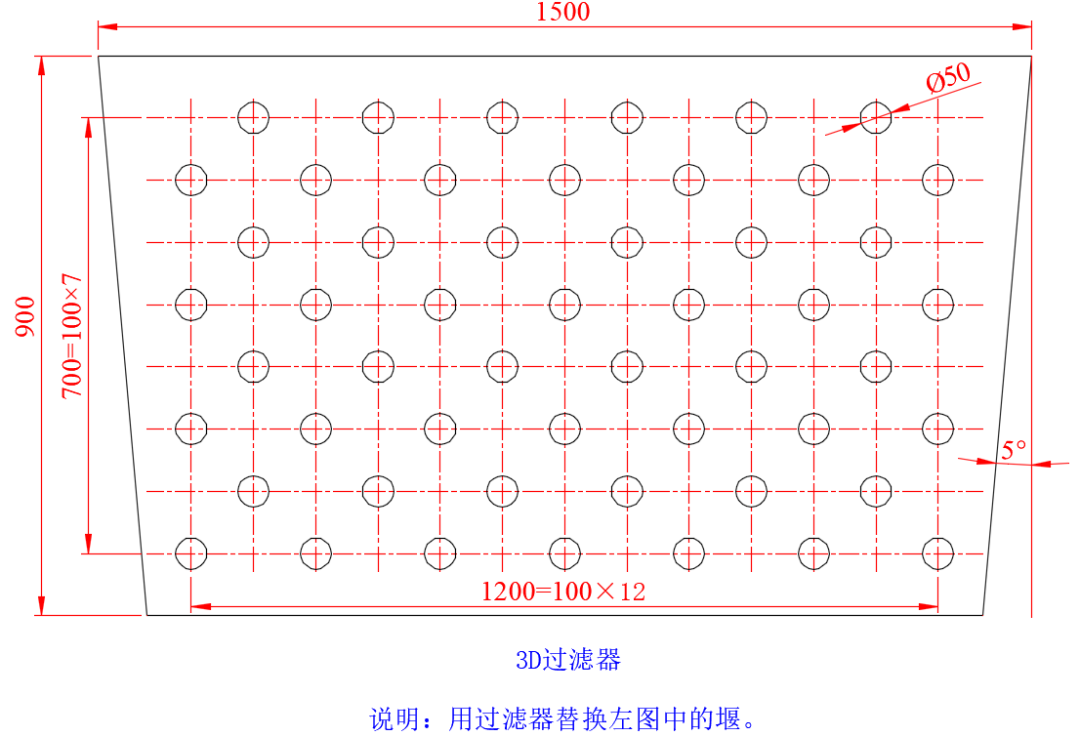

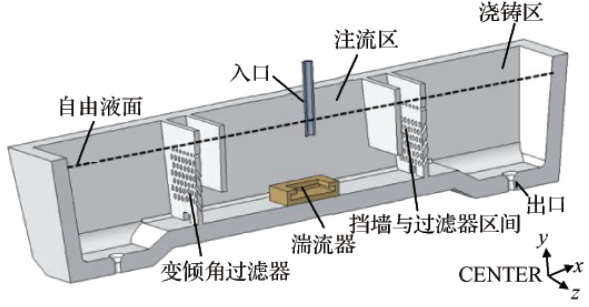

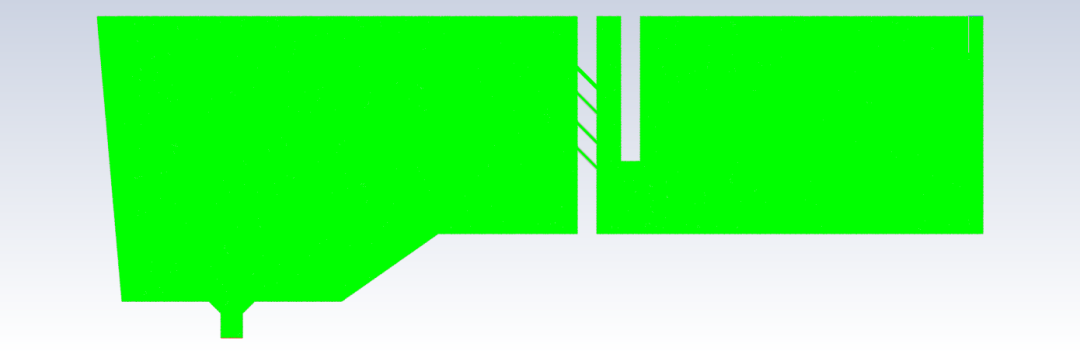

(2)三维模型图

图4

图5

说明:图1~3为二维截面图,也可作为二况图,尺寸单位mm,图2为二维工况中的过滤器。三维工况时,使用图4所示模型,截面形状和尺寸按图1布置,顶部宽度方向尺寸取为1500,且在宽度方向上由上向下收缩(截面尺寸如图5),三维工况对应的模型示意如图6、图7。且三维模型图与图1~3的二维图并非代表同一模型不同简化,此处对模型建立的构思进行讲解(仿真模型简化是进行仿真前的很重要步骤,反映构思者对现象的理解和实际研究方法,即使是同一个工程实际现象,不同的人所建立的模型也可能会有很大区别)。

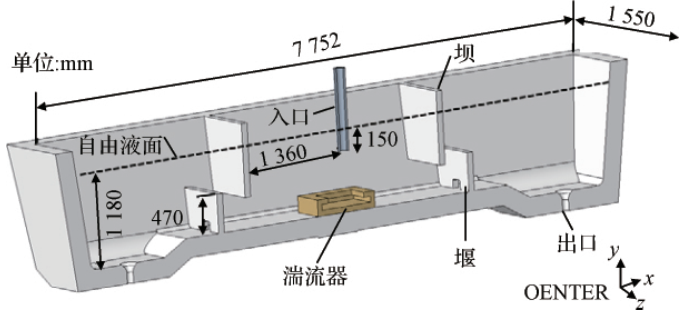

图6 普通中间包

图7含过滤器的中间包

2、参数

钢液密度6992kg/m3,粘性系数0.0064Pa﹒s,钢液对应入口速度1.23m/s。夹杂物为球形,密度3970kg/m3,在钢液中只受重力、浮力。不考虑其他受力,夹杂物尺寸10μm和30μm。

3、主要参考文献

梁震江,郑万,王君驰,等. 过滤控流中间包流场及夹杂物去除的数值模拟[J]. 连铸, 2021, 46(5):11.

韩春鹏、张怀军、钱静秋、陈建新. 连铸中间包内部结构优化的数值模拟研究[C]// 2020年第三届高效连铸技术及铸坯质量控制学术研讨会

4、所需的图

例图(图5和图6)取自前述参考文献 [1](梁震江)。

模型截图

网格与边界划分

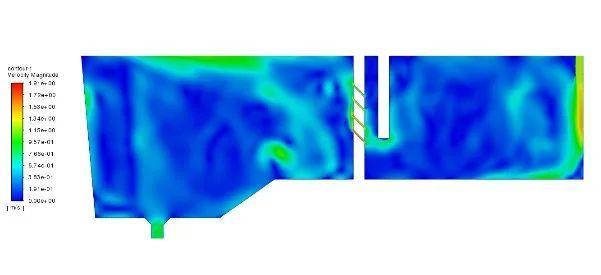

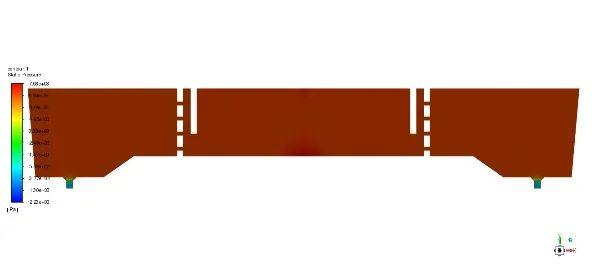

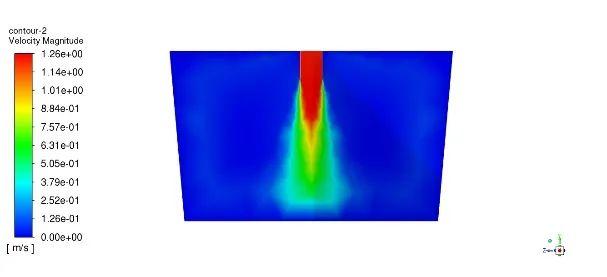

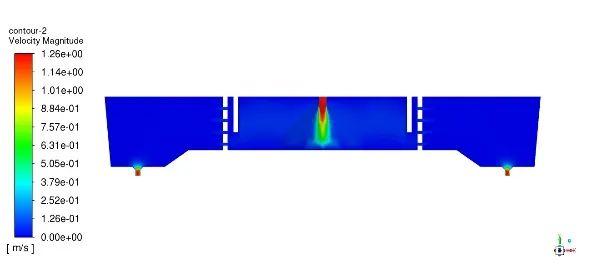

钢液流速云图 如论文图5

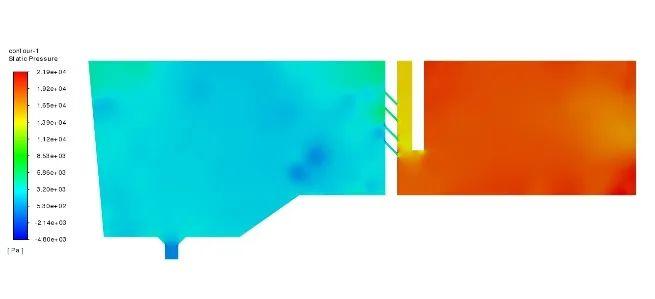

截面动态压力 如图7

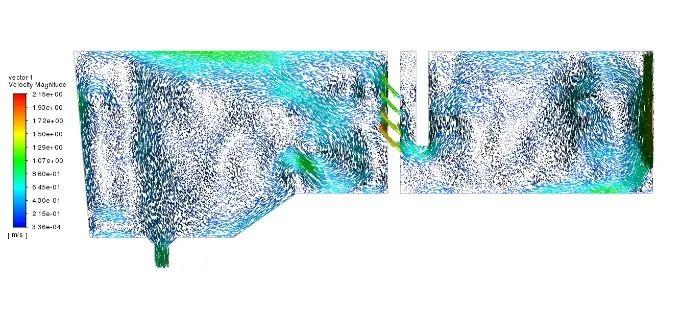

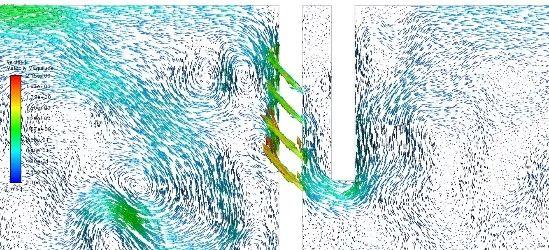

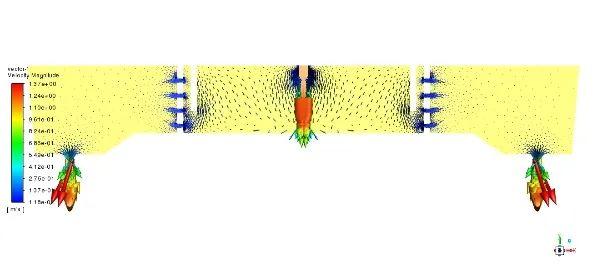

钢液的速度矢量图如图9

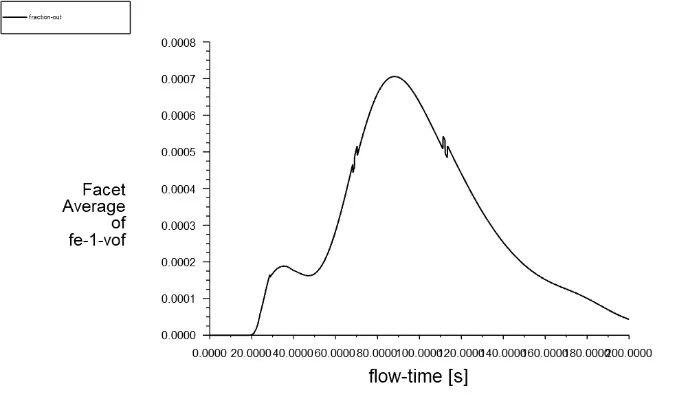

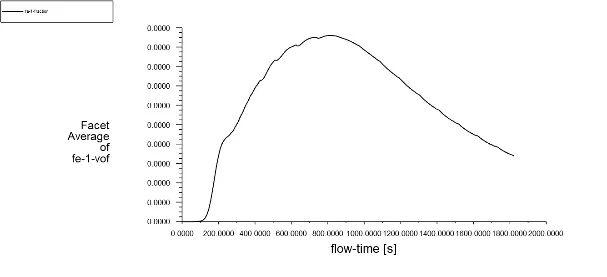

RTD曲线如图10

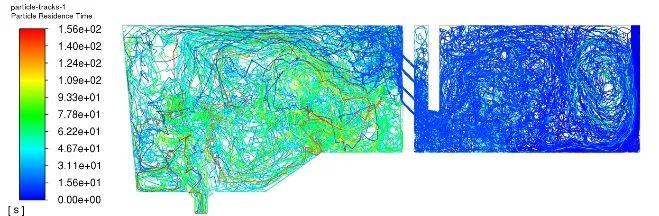

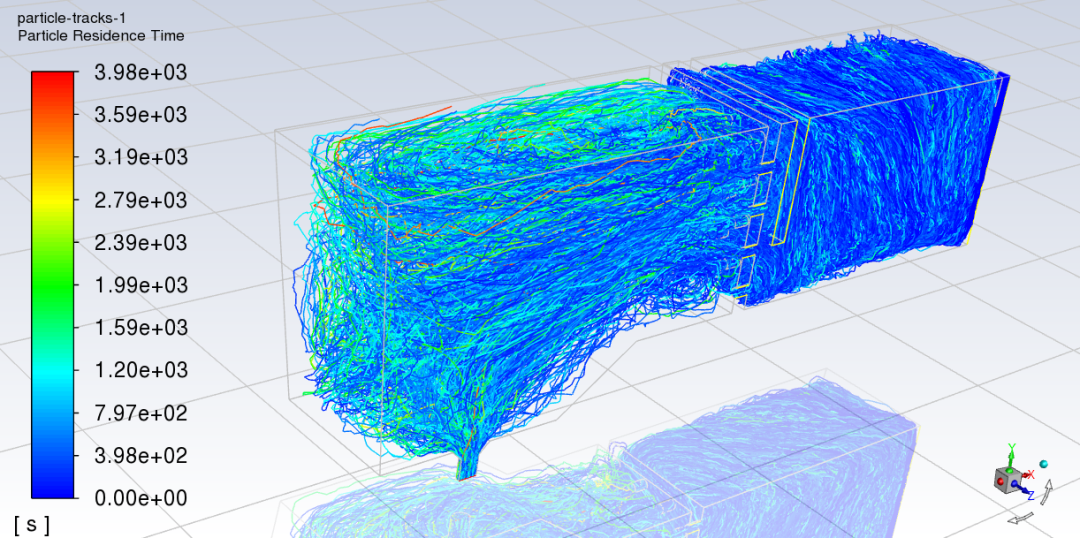

夹杂物运动轨迹 图11

夹杂物去除率 图12

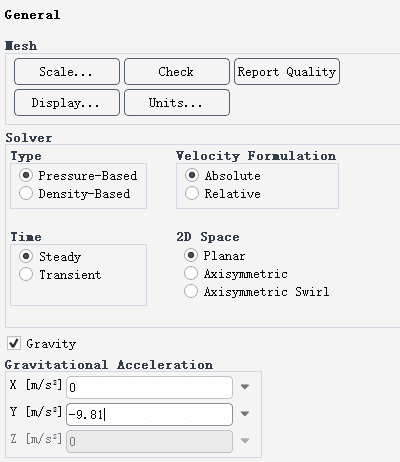

5、仿真基本设置

注:以二维仿真为例。

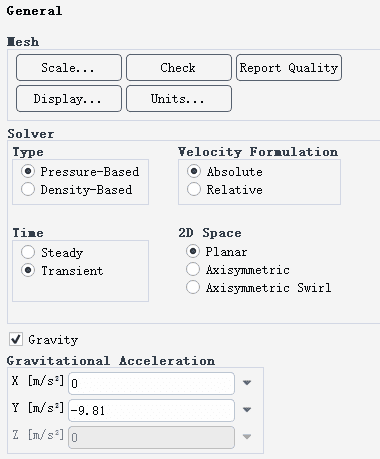

5.1 先使用稳态计算

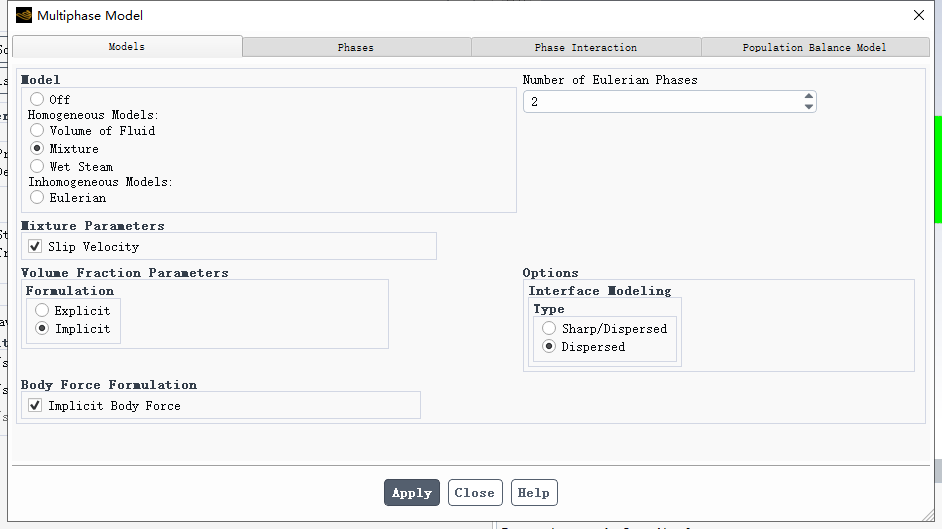

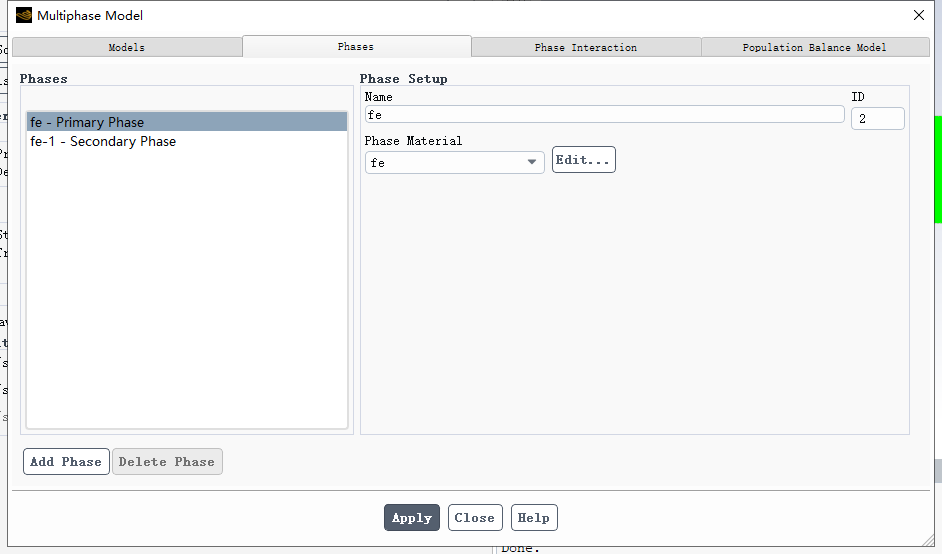

5.2 使用多相流模型

并设置两相同的相(属性相同,名称不同)

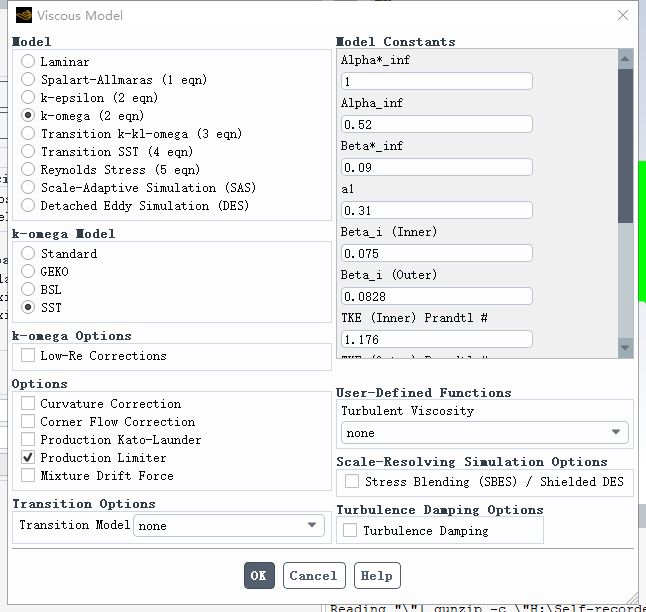

5.3 打开湍流模型

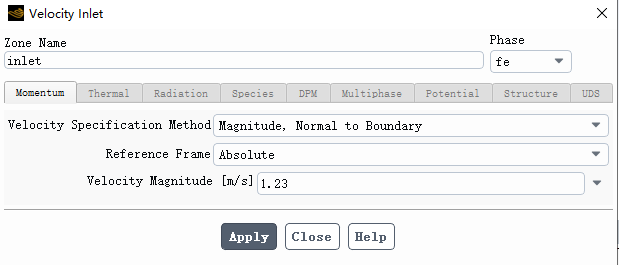

5.4 设置入口速度

第一相速度1.23m/s,第二相速度不设置(默认0)。

5.5 初始化,并计算至收敛,修改为瞬态计算。

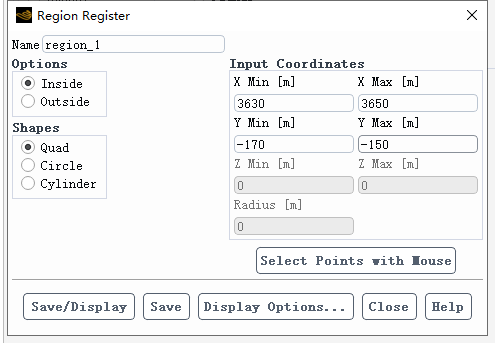

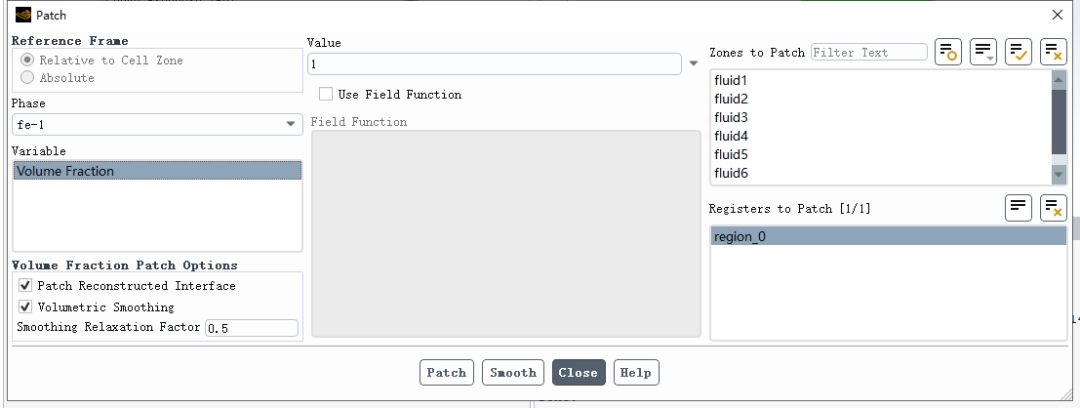

5.6 定义X(3630,3650),Y(-170,-150)的区域。

使用Patch,设置该区域fe-1相体积分数为1。

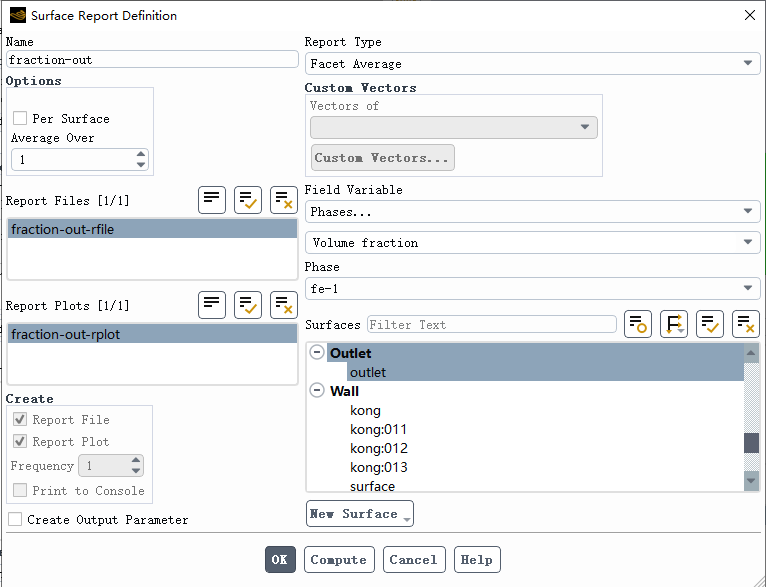

5.7 监测出口处fe-1相浓度变化。

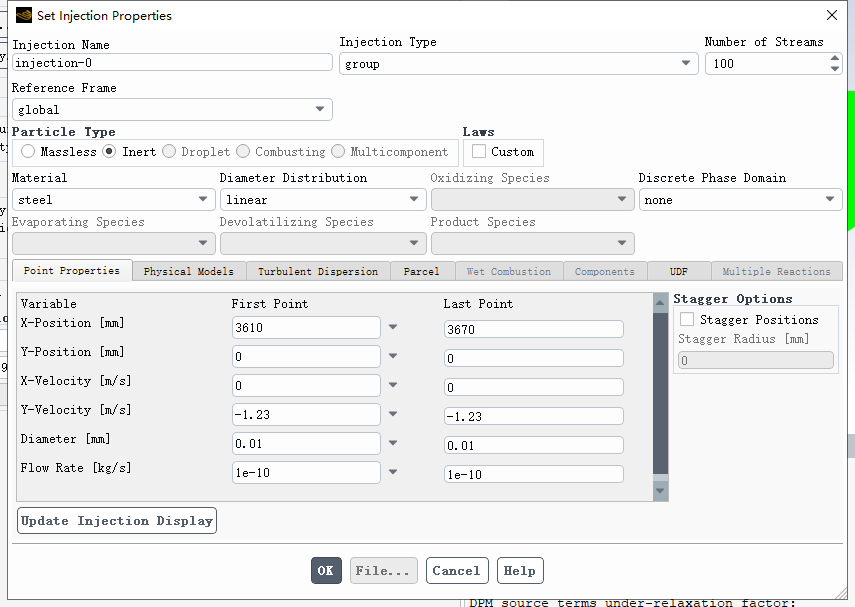

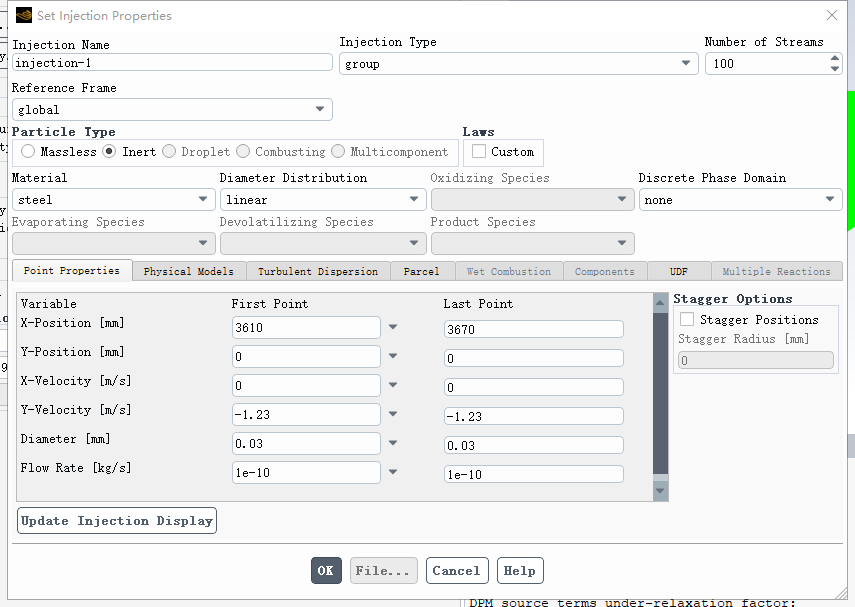

5.8 夹杂物去除率计算主要设置

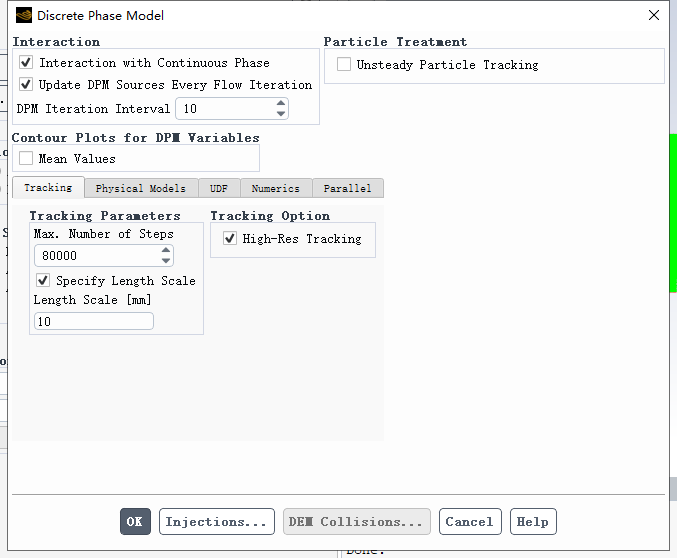

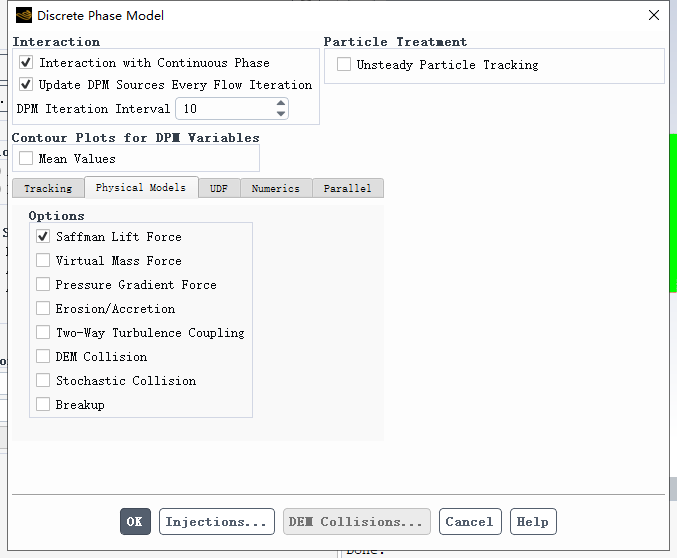

在稳态流场计算收敛的基础上,打开DPM模型,设置离散相与连续相交互。

打开沙夫曼模型。

分别设置10um和30um两种入射流。

6、二维结果

6.1 以Case 4为例

模型截图

网格与边界划分

钢液流速云图 如论文图5

截面压力 如图7

钢液的速度矢量图如图9

RTD停留时间曲线如图10

夹杂物运动轨迹 图11

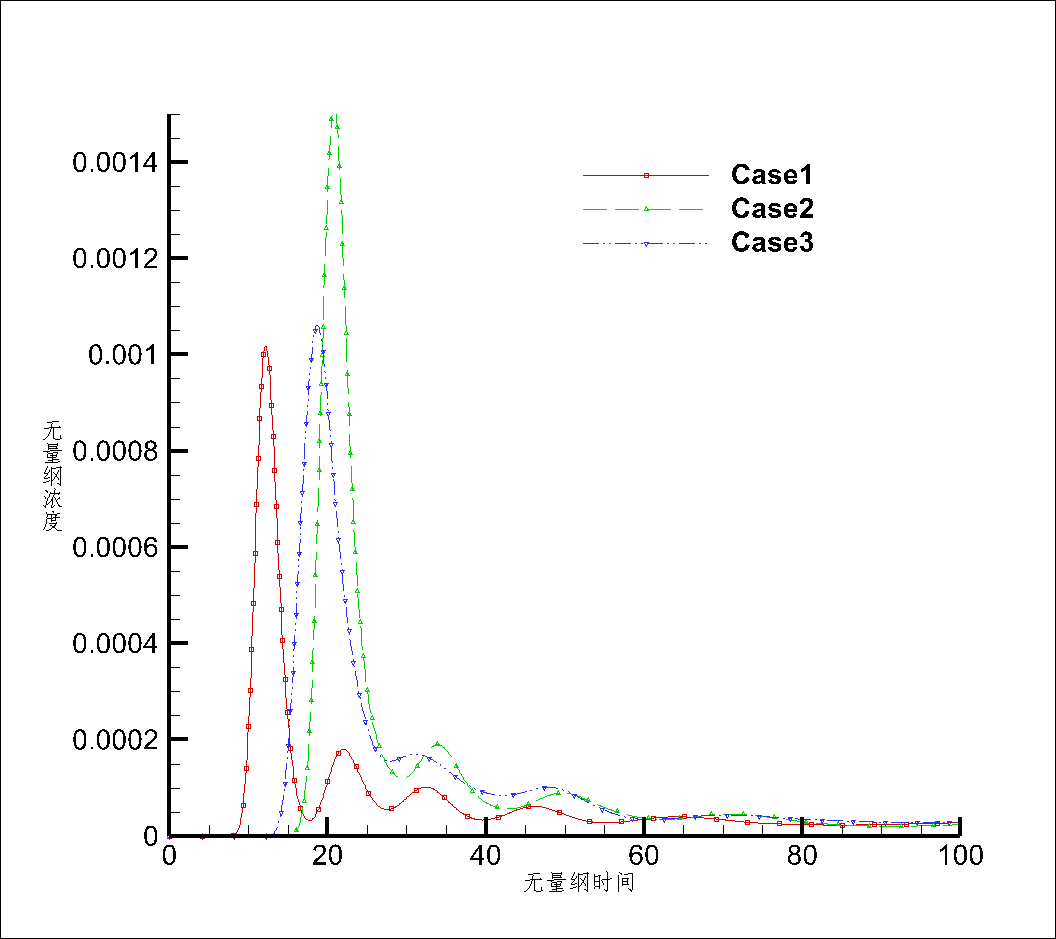

6.2 Case1~Case3 RTD停留时间曲线比较

6.3 夹杂物去除率对比

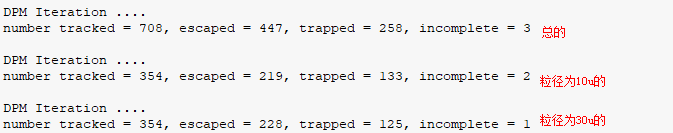

注:做法见参考文献[1](见上图),去除率=(捕获颗粒数/总颗粒数)×100%

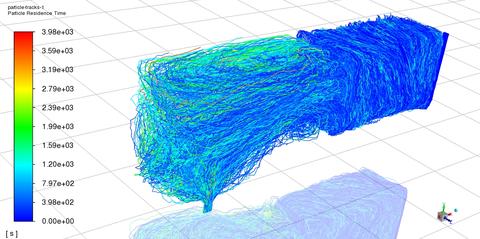

7、三维结果

7.1 流场

7.2 RTD曲线

7.3 夹杂物去除率统计数据