汽车NVH:混合动力车型28工况计算时扭矩施加(附视频教程)

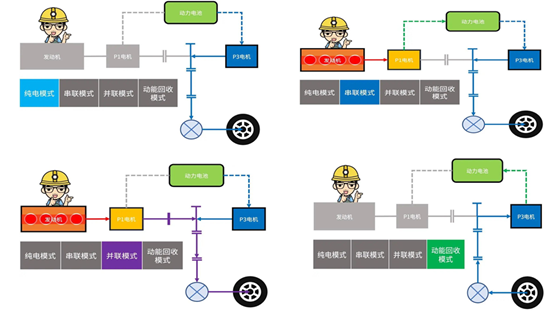

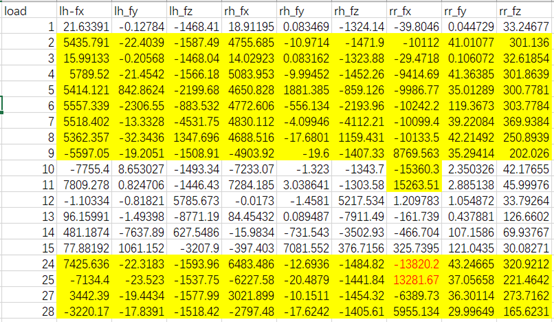

图2 GM28工况扭矩定义

图2 GM28工况扭矩定义

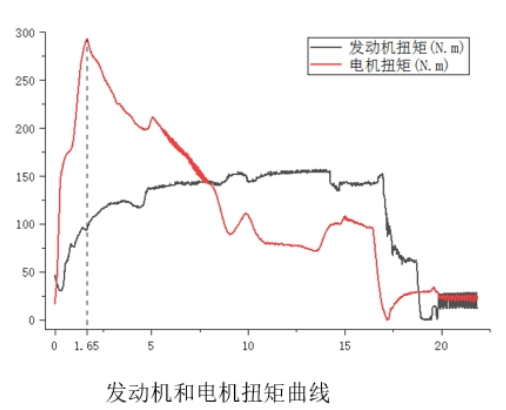

图3 HEV扭矩测试

图4 HEV扭矩测试

以上28工况计算时用ABAQUS建模的,比传统的ADMAS28工况更加方便快捷,该方法已录制视频放在仿真秀平台《基于ABAQUS悬置系统28工况载荷计算》供大家学习,感兴趣的朋友可以扫码试看:

28工况载荷计算是进行悬置耐久载荷提取以及动力总成运动空间校核必须进行的分析项目,是悬置系统工程师必须掌握的技能之一。您将学到以下内容:28工况载荷介绍、数据收集、ABAQUS建模过程、求解和结果读取及处理(一次性导出28工况动力总成位移和转角悬置的受力、悬置的位移)

三、基于ABAQUS动力总成悬置系统设计

《基于ABAQUS的动力总成悬置系统设计》为订阅用户提供知识圈答疑和订阅用户交流群服务,共享汽车悬置系统开发有限元分析理论、软件和行业应用。

1、用户得到

学习用ABAQUS软件进行悬置系统模态分析 学会悬置系统非线性刚度曲线的设计方法 学会利用ABAQUS完成悬置系统悬置非线性刚度曲线设计 学会无边界条件下利用ABAQUS快捷设计悬置非线性刚度曲线 学会有边界条件下悬置系统非线性刚度曲线快捷设计方法 学会利用ABAQUS建模进行悬置系统28工况载荷计算 学会利用ABAQUS 建模对动力总成悬置系统进行位移分析 学会利用ABAQUS建模完成 悬置工作点位移标注 学会利用ABAQUS完成前置后驱悬置系统的载荷分析 学会利用ABAQUS进行悬置隔振率分析 为订阅用户提供知识圈答疑服务、付费用户都可以申请加入订阅用户交流群。

2、适合哪些人学习

理工科院校学生 NVH工程师 悬置系统工程师 CAE仿真工程

3、讲师介绍

吕老师 仿真秀专栏作者 教授级高级工程师 汽车行业从业25年

负责过发动机悬置系统、发动机前端附件驱动系统、动力总成操纵系统设计开发、离合器开发、汽车燃油系统开发,在汽车动力学模拟及仿真技术和汽车噪声振动控制方面有较为深入的研究。发表论文30篇,获得发明专利授权15项,计算机软件著作权2项。

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2022-08-02

最近编辑:2年前

还没有评论

相关推荐

最新文章

热门文章