【技研】副车架,选铝的?选钢的?

副车架的选材问题,集中讨论还是在这一波汽车电动化的进程中。续航里程的压力,迫使全车轻量化。底盘上能大规模优化的地方不多,钢制副车架就成了一个大目标。但重量和价格永远是一个对立面,如何取得一个平衡,就成了一个问题。今天我们就来讨论下,各种材料及工艺下的副车架如何选择。本文仅代表小编观点,欢迎大神指出讨论。

密度小,轻量化的理想材料

强度高,可减重40%

耐腐蚀性好

回收再利用率高

工艺成熟,设计灵活

副车架概述

目前铝制副车架供国内的供应商资源较少。

位于低成本上游零部件供应商往往没有能力打破障碍,量产的验证测试非常复杂。如果没有项目支持,一般供应商很难大笔资金去投入生产线制造。而且副车架的运输不方便,副车架供应商的工厂地理位置一般位于整车厂附近,以减少运输和质量成本。

通常只有已经向某整车厂提供整个集成底盘系统的供应商,才有能力开发铝合金副车架。例如汇众。

还有一些合资的供应商在国外已经有成熟的开发经验,直接引入国产化,这种难度要比国内全新设计投产要小的多。比如卡斯马。

下面是小编了解到的国内供应商的一些制造工艺及客户。如有差异,请以各供应商宣传为准。

工艺路线分析

比较铸铝

与钢比减重可达40%

中空低压铸造和中空高压铸造改进工艺和设计自由度

铸造形状可达到功能集成化

中空低压铸造相对于单体实心低压铸造的额外成本可以令人接受

拓扑最优化级

- 壁厚更厚

- 非空心的单体铸件有较低扭转刚度且没有底切

- 合金开发方面受限,没有显著进步

- 无法对应于不同传动系统、轮距和中心距离设计模块化系统

- 不能混合不同合金

比较挤压铝

与钢比减重可达50%

相对薄壁结构,体积较小

容易与其它系列合金组合

合金可以混有管材、型材和板材

液压成型提供高度的几何尺寸最优化

先进的焊接工艺降低其扩大应用的障碍壁垒

可以对应于不同传动系统、轮距和中心距离设计模块化系统

- 拓扑优化级别略低

- 需要密集成型,连接工艺和多个部件

比较定制轧制坯料/定制轧制管/先进高强钢/超高强钢

与普通钢比减重可达50%

薄壁结构需要的空间更少

易于与其他合金组合

变形钢技术可以使用混合合金钢

液压成型提供最高度的几何尺寸最优化

轻量化性价比最佳

先进的焊接工艺降低其扩大应用的障碍壁垒

可以对应于不同传动系统、轮距和中心距离设计模块化系统

- 拓扑优化级别略低

- 克服或防止高反弹有难度

- 超高强钢易于破裂,所以需要控制非常合适的焊接参数

影响因素

影响主机厂选择材料工艺和连接技术有多个因素,这些因素影响对材料,工艺和供应商的决策。以下标准被列为因素,但尚非详尽无遗:

平台和技术路线战略

产品定义/车辆性能,重量和成本之间的平衡点

生产和销售的地区/国家

目标主机厂的理念应该顺序是:a.创新/优质领导者b.运动型/高性能车c.主流/大众市场的参与者d.低成本/预算的汽车

空间,扭转刚度,碰撞载荷路径和碰撞设计等

概念设计/动力传动系统,车桥几何形状,转向,防噪,声学等

在全球其他地区有较重的减重压力

平台战略是有关工艺和材料的重要驱动因素。

MQB就是具有不同副车架的典型多车线平台。

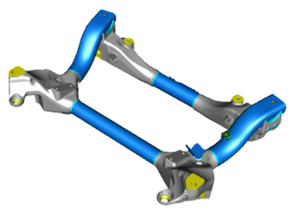

VW CCfront cast AL subframe

结论

•一般在高级汽车/品牌中,铝合金副车架很常见,一些主机厂会将其安装在D级轿车领域。

•空心高压铸造和低压铸造/ 差压铸造也是可选项,如戴姆勒C级副车架,本田雅阁(2017车型)和一些沃尔沃以及捷豹车型。

•主机厂倾向于将其内部生产铸造线集中于限定的工艺和应用,达到规模经济和精化生产线。

•主机厂宁愿在更轻的非簧载质量边缘导向的铝制组件上花更多的钱,如控制臂,轮架,轮毂等来平衡成本和减重与功能集成,铝合金副车架应用已失去优先权。

•传统内燃机汽车的动力传动系统逐渐瘦身,可以通过新的铁合金、铝以及塑料来减少尺寸和重量。

•国外高强度材料多为大型厂家的专利或独自配方,几乎无法获得;国内的的原材料市场很大,但质量参差不齐,需通过自制研发确定成分配比等要求。

小编认为:如果车型定位较低:

副车架轻量化的最佳材料/工艺选择(成本与减重平衡)应该是定制轧制坯料(TRB)/定制轧制管(TRT),先进高强度钢(AHSS),超高强度钢(UHSS)。在各种铝合金悬架副车架设计类别中,将混合工艺结构(空心铸造,挤压或与钢材混合)视为优于与单一材料副车架。

如果车型定位较高:铝副车架的使用带来的附加值是提高整车的科技感以及宣传点。