【技研】汽车底盘系统涂层防护配套设计方案

近些年来,能源和环境问题已成为人类关注的焦点,通过降低汽车重量来达到节能减排成为汽车生产企业的重要工作。应用铝合金零件已成为实现汽车轻量化的重要途径,副车架做为支承前后车桥、悬挂的支架,国外主机厂在中高端车型上使用铝合金副车架,轻量化效果显著。介绍了两种铝合金副车架成型方式:一种是压力铸造、铝管液压成型或铝板冲压焊接等单一的工艺直接成型;另一种是由铸造成型、挤压成型、铝管液压成型、铝板冲压等两种或两种以上工艺组合。

汽车保有量的快速增长带来了能源和环境的双重危机,汽车轻量化是实现节能减排的有效途径。铝合金材料具有密度小、成形性好、耐腐蚀性能优良的特点,成为实现汽车轻量化的重要途径,铸造铝合金和变形铝合金在汽车车身、底盘和动力总成上得到大量应用。世界铝业协会报告表明:汽车所有能耗的60%来自汽车自重,整车每减重10%,可降低油耗10%~15%。铝合金的特性使它非常适合用于生产汽车零件。副车架做为汽车底盘重要零部件,欧系、美系和日系等高端车型上已成熟的使用铝合金代替钢铁生产副车架。本文就汽车铝合金副车架的应用现状和成型工艺作简要介绍。

1、副车架轻量化途径

图1所示为汽车副车架轻量化技术途径。副车架传统生产工艺是先将钢板冲压变形,通过二氧化碳气体保护焊接后成形,由于工艺简单实用,至今仍然被用于中低端车型上。随着对汽车品质要求的提高,国外主机厂将生产航空航天零件的液压成型工艺用来生产汽车全框式副车架,采用钢管液压成型不仅可以减少生产工序,降低零件成本,而且液压成形的零件精度、材料利用率和零件强度更高,因此现在国内外中高端车型上常被应用。铝合金材料凭借良好的成形性能和轻量化效果,现在在奥迪、宝马、奔驰、英菲尼迪、讴歌等国外中高端主机厂车型副车架上得到使用,成为实现汽车轻量化的有效途径。

图1 副车架轻量化技术途径

2、铝合金副车架成形

汽车底盘副车架属于重要的结构安全件,它连接和固定着悬架系统、转向系统、发动机等总成零件,对其强度、刚度、模态、操稳等性能要求较高。为了降低副车架重量实现汽车轻量化,国内外各主机厂一直研究并且有的厂家已成熟地应用了多种不同成形工艺的铝合金副车架。当前用于生产汽车铝合金零部件的成形工艺有压铸成形、挤压成形、锻造成形、铝管液压成形和铝板冲压成形等,下面针对铝合金副车架已成熟应用的各种成形工艺进行介绍。

2.1压铸成形

压铸成形是在一定压力作用下使铝合金熔体填充型腔,压铸成形零件具有组织致密、力学性能高、尺寸精密、加工余量小等特点,是汽车上应用最多的铝合金零件成形工艺。铝合金压铸成形根据副车架不同部位对强度、刚度、模态、安装等要求,可生产出结构复杂的零件,满足副车架各个部位不同性能的要求。相比传统钢板冲焊成形副车架,在降低重量的同时,减少了零件数量、焊接和组装工序,提高了零件生产效率。但是铸造铝合金材料强度较钢板的低很多,需通过对结构的调整和工艺的控制来满足副车架总成性能要求。压铸铝合金副车架常用材料为Al-Si系合金(例如Al-Si11、Al-Si7-Mg0.3、Al-Si7-Mg、Al-Si9-Mg-Mn等),最终零件的抗拉强度能达到270N/mm2以上。

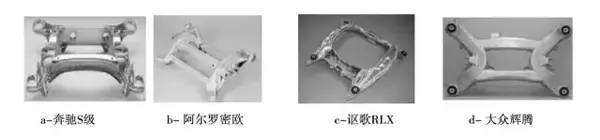

图2列举了一部分车型应用的压铸成形铝合金副车架。现在采用铝合金压铸成形副车架的车型有欧系的大众途观、老款迈腾、大众CC、奥迪Q3、奔驰C级、路虎揽胜,日系的英菲尼迪Q50以及美系的克莱斯勒200C等等车型。国内自主品牌广汽也已通过高抽真空铸造工艺研发出铝合金副车架,并在传祺系列车型的后副车架上成功应用。

图2 一部分车型的压铸成形铝合金副车架

2.2液压成形

液压成形工艺是利用液体作为传力介质,通过模具使工件成形的一种塑性加工技术。液压成形工艺可以减少零件数量、零件生产工序和模具数量,降低生产成本,同时提高零件刚度与强度。铝合金材料伸长率较低,在向铝管内充液快速加压过程中易造成铝管补料不足而起皱或开裂,铝管液压成形难度大。

如图3所示,大众汽车在其豪华车型辉腾上应用了铝管液压成形前副车架,重量仅为10.5kg,轻量化效果显著,选用的铝管材料牌号为Al-Mg3-Mn,材料抗拉强度可达到200N/mm2以上。

图3 辉腾车型的铝管液压成形副车架

2.3多种工艺组合应用

2.3.1

铸造成形 挤压成形

挤压成形可生产截面复杂、壁薄等特点的零件,使零件尺寸精度高、表面质量好、强度较高。将铸造和挤压成形结合起来用于生产汽车副车架,不但可以满足对副车架个别复杂部位结构设计的要求,同时可满足副车架对强度和刚度的要求。汽车底盘常用挤压铝合金有5754(Al-Mg3-Mn)、6060(Al-MgSi0.5)、6005A、6063等。

铸造 挤压成形副车架通常使用挤压成形工艺生产横梁或纵梁;在副车架需要与车身或底盘其他部位连接的部位,结构变化较为复杂,采用铸造成形工艺较为合适。通过MIG焊接将两种铝合金零件组装在一起。如图4所示,在雪铁龙C5、凯迪拉克CTS和克莱斯勒Concorde等车型上,已应用这种组合工艺生产副车架。

图4 几种车型上采用铸造 挤压成形工艺生产的铝合金副车架

2.3.2

铸造成形 挤压成形 液压成形

图5中所示的奥迪A6及其同平台下的A4和Q5等车型使用的铝合金前副车架,其前横梁结构简单但强度要求较高,使用挤压铝合金型材满足了强度和成形要求;左/右纵梁为铝合金管液压成形,保证了零件强度和结构要求;与车身、底盘和发动机等零件连接的部位需要相对复杂的结构,使用压铸铝合金零件能够满足要求。三种工艺成形的零件通过MIG焊接组合在一起。

图5中所示的宝马5系和7系的后副车架,其后横梁使用挤压铝合金型材;前横梁则使用的是液压成形铝合金管;纵梁两端需与车身连接,同时要为悬架系统控制臂提供安装支座,铸造工艺可同时铸造完成,无需再焊接连接接头和衬套等零件。

图5 几种车型上的铸造 挤压 液压成形的副车架

2.3.3

铝板 其他组合工艺成形

与钢板相比,铝合金板虽然伸长率低、硬度小、冲压成形性低,但各主机厂比较看重铝合金板的轻量化的优点,通过克服设计和工艺上的难点,现已在汽车车身覆盖件上大量应用铝合金。国外主机厂也一直研究在副车架上使用铝合金板代替钢板生产零件。用铝合金板代替钢板,通过增加板料厚度和结构优化设计,来弥补铝合金板在强度上的不足。如图6所示,将铝合金板与挤压成形、铸造成形和液压成形工艺结合起来生产副车架也已得到实际应用。生产副车架常用的材料有6061、5754(Al-Mg3-Mn)等铝合金厚度2.5mm~5mm板材。

图6 几种车型上采用铝板 其他成形工艺生产的副车架

3、结束语

国外汽车主机厂越来越多的通过应用铝合金来实现汽车减重。而国内铝合金副车架受制于结构设计开发能力和铝合金生产工艺水平的限制,同时国内自主研发的品牌车型主要是面向中低端市场,无法承担较高的零件生产成本,故在国内自主研发的品牌车型中应用铝合金副车架的较少。国内自主品牌汽车主机厂应逐步掌握铝合金副车架的设计、工艺技术和积累生产经验,逐步推广铝合金副车架的应用。

来源:《轻合金加工技术》第8期