轨道车辆铝合金车体之搅拌摩擦焊

10原理

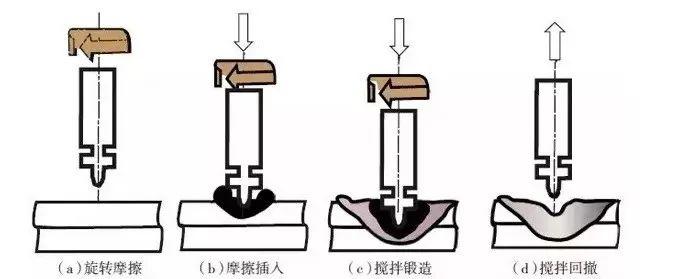

搅拌摩擦焊方法与常规摩擦焊一样。搅拌摩擦焊也是利用摩擦热与塑性变形热作为焊接热源。不同之处在于搅拌摩擦焊焊接过程是由一个圆柱体或其他形状(如带螺纹圆柱体)的搅拌针(welding pin)伸入工件的接缝处,通过焊头的高速旋转,使其与焊接工件材料摩擦,从而使连接部位的材料温度升高软化。同时对材料进行搅拌摩擦来完成焊接的。在焊接过程中工件要刚性固定在背垫上,焊头边高速旋转,边沿工件的接缝与工件相对移动。焊头的突出段伸进材料内部进行摩擦和搅拌,焊头的肩部与工件表面摩擦生热,并用于防止塑性状态材料的溢出,同时可以起到清除表面氧化膜的作用。

FSW工作原理示意图

搅拌摩擦焊的常用术语及定义

旋转。搅拌头旋转启动后,以一定速度插入待焊零件;

插入。停留一段时间,搅拌头附近区域的接头材料得到足够的摩擦热输入,从而出现软化变形,并有部分材料被挤到接头外部;

焊接。此时可以进行焊接,焊接时热塑化的接头材料不断被搅拌头向后转移,这部分材料在一定锻压力的作用下可以与周围材料形成牢固的扩散连接;

离开。焊接完成后,搅拌头以一定速度离开零件表面,焊接过程结束。

在焊接过程中,搅拌针在旋转的同时伸入工件的接缝中,旋转搅拌头(主要是轴肩)与工件之间的摩擦热,使焊头前面的材料发生强烈塑性变形,然后随着焊头的移动,高度塑性变形的材料逐渐沉积在搅拌头的背后,从而形成搅拌摩擦焊焊缝。

搅拌摩擦焊的工艺过程示意图

搅拌摩擦焊对设备的要求并不高,最基本的要求是焊头的旋转运动和工件的相对运动,即使一台铣床也可简单地达到小型平板对接焊的要求。但焊接设备及夹具的刚性是极端重要的。搅拌头一般采用工具钢制成,焊头的长度一般比要求焊接的深度稍短。应该指出,搅拌摩擦焊缝结束时在终端留下个匙孔。通常这个匙孔可以切除掉,也可以用其它焊接方法封焊住。针对匙孔问题,已有伸缩式搅拌头研发成功,焊后不会留下焊接匙孔。

02工艺

影响FSW焊接过程稳定性和焊接质量的因素,主要有搅拌头的形状、搅拌头的位置、搅拌头的转速、焊接速度、接头精度以及材料拘束等。

03搅拌摩擦焊的特点

焊缝质量好。焊缝是在塑性状态下受挤压完成的,属于固相连接,因而其接头不会产生与冶金凝固有关的一些如裂纹、夹杂、气孔以及合金元素的烧损等熔焊缺陷和催化现象,焊缝性能接近母材,力学性能优异。

不受轴类零件限制。可进行平板的对接和搭接,可焊接直焊缝、角焊缝及环焊缝。

无需高的操作技能和训练。搅拌摩擦焊利用自动化的机械设备进行焊接,避免了对操作工人技术熟练程度的依赖,质量稳定,重复性高。

不需焊丝和保护气氛。焊接时无需填充材料、保护气体,焊前无需对焊件表面预处理,焊接过程中无需施加保护措施,厚大焊件边缘不用加工坡口,简化了焊接工序。焊接铝合金材料不用去氧化膜,只需去除油污即可。

焊件尺寸精度高。其加热过程具有能量密度高、热输入速度快等特点,因而焊接变形小,焊后残余应力小。

绿色焊接方法。焊接过程中不产生弧光辐射、烟尘和飞溅,噪声低。

不同FSW搭接形式

刚性需求。焊接时的机械力较大,需要焊接设备具有很好的刚性。

缺乏柔性。与弧焊相比,缺少焊接操作的柔性。

焊接头的磨损相对较高。

焊接工件必须刚性固定,反面应有底板;焊接结束搅拌探头提出工件时,焊缝端头形成一个键孔,并且难以对焊缝进行修补:工具设计、过程参数和机械性能数据只在有限的合金范围内可得:在某种情况下,如特殊领域中要考虑腐蚀性能、残余应力和变形时,性能需进一步提高才可实际应用。对板材进行单道连接时,焊速不是很高;搅拌头的磨损消耗太快等。

04搅拌头

搅拌摩擦焊的实质是搅拌头与被焊材料之间发生热-机械作用并形成接头,在此过程中搅拌头直接承受焊接过程的热载、力载及摩擦磨损,因而要求它在焊接条件下具有高于被焊材料的熔点、强度、硬度和韧性,应由具有良好耐高温静态和动态力学性能以及其他物理特性的耐磨损材料制成。

在焊接铝、镁、铅等低熔点材料时,搅拌头采用工具钢即可。对于钢、铜、钛等高熔点材料来讲,焊接时最高温度在1 000 ℃以上,能满足使用要求的搅拌头材料往往是难熔金属合金或者结构陶瓷。

搅拌摩擦焊搅拌头

Co-Al-W 合金搅拌头材料的微观组织

不同搅拌头材料的性能

轴肩在搅拌摩擦焊过程中主要起两种作用:(1)通过与工件表面间的摩擦,提供焊接热源;(2)提供一个封闭的焊接环境,以阻止高塑性软化材料从轴肩溢出。

常见的轴肩形貌,都是在搅拌针和轴肩的交界处中间凹入。在焊接过程中,这种设计形式可保证轴肩端部下方的软化材料受到向内方向的力的作用,从而有利于将轴肩端部下方形成的软化材料收集到轴肩端面的中心以填充搅拌针后方所形成的空腔,同时,可减少焊接过程中搅拌头内部的应力集中而保护搅拌针。对于特定的焊接材料,为了获得最佳的焊接效果,必须设计出与之相适应的特殊的轴肩几何形貌。

不同几何形貌的轴肩

搅拌针在摩擦焊过程中不仅提供热输入,而且起到机械搅拌作用,因而搅拌针的形貌和几何尺寸影响着塑性软化材料的流动形式和被切削材料的体积,进而影响接头的力学性能。

搅拌针几何形状

05搅拌摩擦焊在金属材料中的应用

有关钢铁FSW 的研究多集中于高氮钢、高强钢、双相不锈钢、氧化物弥散强化(Oxide dispersion strengthened, ODS)钢、高碳钢、高合金钢以及异质钢铁材料焊接等。

FSW在同质钢铁材料焊接中的应用

高氮钢FSW 接头组织特征

304L不锈钢搅拌摩擦焊过程中晶粒尺寸变化情况

(a) base metal, (b) CPZ, (c) MFZ at leading side, (d) MFZ at retreating side, (e) MFZ at trailing side, (f)forge and torsion zone, (g) annealing zone and (h) schematic of material flow

同种镁合金搅拌摩擦焊研究的较多的是 AZ31 和AZ91 镁合金,此外对 MB3、AM60、AZ61、AE42、Mg-Al-Ca、ZK60-Y、ZK60-Gd等镁合金的搅拌摩擦焊也有少量研究。

铝/钢的物理参数、晶格参数、组织结构相差甚远,致使铝/钢异质金属连接的难度较大。铝/钢异质金属的连接存在以下四个方面的难点: ①钢和铝合金两者之间的固溶度较低,常温下铁在铝中的固溶度几乎为零,在225~600 ℃时,铁在铝中的固溶极限为0.01%~0.022%,铝合金和钢之间热物理性能的差异大;②熔化焊时界面易生成脆硬相的FeAl2,FeAl3 和Fe2Al5 等金属间化合物,会直接降低接头的使用性能; ③铝合金在高温作用下,表面容易形成难熔的Al2O3氧化膜,使得焊缝产生夹渣现象;④液态铝合金在普通钢板表面的润湿铺展性能差。

在铝/钢异质金属搅拌摩擦焊过程中,由于钢合金的熔点高、硬度大,要求搅拌头材料需要具有良好的耐磨和耐高温性能,如热处理的模具钢、工具钢、镍基合金、WC-Co合金钢、W-Re合金、Si3N4陶瓷、聚晶立方氮化硼( PCBN) 等,近年来以碳化钨和高温合金等为主的搅拌头使用频率逐渐加大。

铝/钢异质金属搅拌摩擦焊工具常见材质种类

铝/钢异质金属对接搅拌摩擦焊时,搅拌头通常偏向铝合金一侧,避免与钢的过多接触,一般将熔点和硬度较高的钢合金置于接头的前进侧,而较软的铝合金放置在后退侧。

铝/钢异质金属搭接搅拌摩擦焊时,一般是把钢置于铝的下侧,以减小焊接过程中搅拌头的磨损。

不同接头结构形式设计

在搅拌摩擦焊接过程中,存在五个主要的控制变量参数,分别是搅拌头旋转速度、焊接速度、倾斜角度、压入量和搅拌针的直径。与同种材料的搅拌摩擦焊相比,影响异种材料搅拌摩擦焊接头质量的工艺参数更多,除了通常的焊速、转速和倾角意外,母材的相对位置、搅拌针偏移距离、母材表面状态等都影响着接头的成形和最终性能。

铝/钢异种金属搅拌摩擦焊接头性能的影响因素

一般情况下,在一定范围内适当提高主轴旋转速度或者降低焊接速度时,能够增加接头热输入量,有利于焊缝金属发生塑性流动行为,可以得到成形和性能良好的接头。

对接接头

宏观形貌:焊核区形状不规则,并且焊核区与铝合金侧不存在明显的界线。母材的相对位置对接头界面的宏观形貌有很大的影响,当较软的材料置于后退侧时,接头界面跨度较大; 当较硬的材料置于接头后退侧时,界面跨度相对较小。

铝合金/不锈钢搅拌摩擦焊对接接头宏观形貌

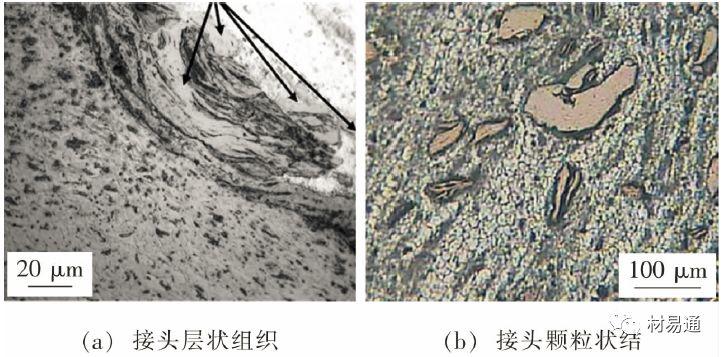

微观形貌:铝/钢异质金属搅拌摩擦焊对接接头焊核区的微观组织表现为混乱无序和不均匀等主要特征。在搅拌针的剧烈搅拌作用下,搅碎的材料进入焊核区后与焊缝金属发生机械混合,形成了破碎的钢颗粒分布于铝合金基体的现象、不锈钢颗粒增强铝合金、机械合金化组织等复合材料结构。这些结构的形成,与搅拌头的破碎和搅拌的作用密切相关,通常是较硬的高熔点材料以碎片或颗粒的形式嵌入较软的铝合金基体中,且与周围的铝合金基体发生明显的扩散行为,生成扩散-反应产物。

铝/钢异质金属搅拌摩擦焊对接接头界面区域伴随着高的热输入量,且经历了非常复杂的塑性变形过程,在界面处容易生成亚微米级的叠层结构。

铝/钢搅拌摩擦焊对接接头焊核区组织特征

对接接头界面组织分析

搭接接头

宏观形貌:铝/钢搭接接头横截面形貌根据搅拌针的压入深度的变化呈现出两种主要的不同形式。当搅拌针端部压入钢板表面时,钢在接头的前进侧和后退侧形成了“弯钩状”形状,在焊核区钢表面的纵截面可看到类似“锯齿”的形貌。当搅拌针端部没有压入钢板表面时,接头横截面界面处表面为平滑态,不出现“弯钩状”的形状。

铝/钢搭接搅拌摩擦焊接头宏观形貌

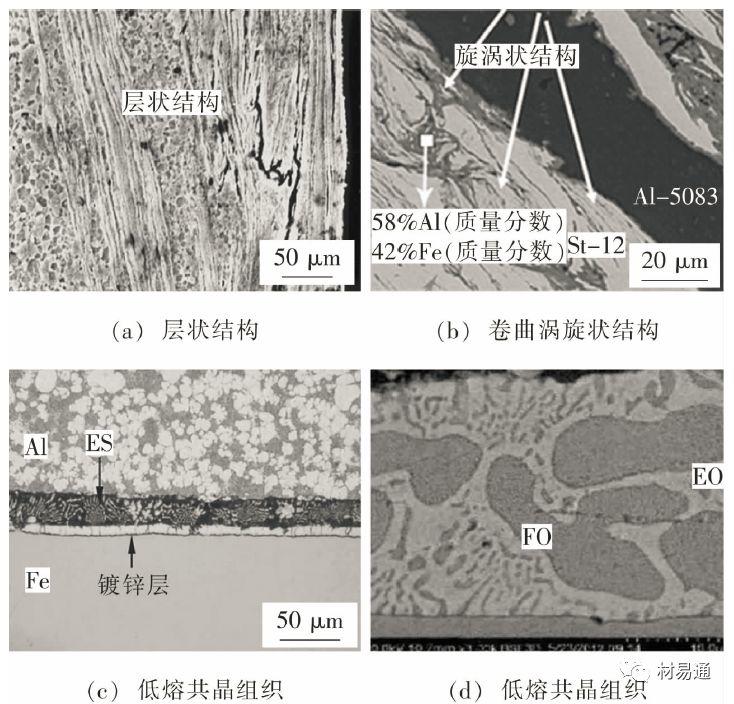

微观形貌:当搅拌针压入钢板内部时,焊核区界面处微观组织从形态和分布上来看,主要可以分为连续的母材和叠层复合结构两种,焊核中局部区域微观组织呈现出卷曲涡旋状的夹层结构形态。当搅拌针端部未压入钢板表面时,接头界面处组织表现为平滑过渡。

一般情况下,搅拌摩擦焊焊接过程中焊核区的最高温度不会超过材料的熔点,但是在局部区域却有可能出现温度达到甚至超过二组元的共晶温度的情况。

铝/钢搭接接头界面组织特征

铝/钢搅拌摩擦焊的界面反应及构成复杂,由漩涡状的夹层结构和金属间化合物层构成,且在相对较低的温度下,搅拌过程和高应变率使不锈钢中的奥氏体部分转变为铁素体。金属间化合物是影响铝/钢接头性能的主要因素,且其厚度存在临界值,小于此临界值化合物的存在可以增加接头的结合强度,大于此值则裂纹易于萌生和扩展,使接头承载性能降低。并且,连续层片状纳米尺度的金属间化合物具有强化作用,其界面结合强度甚至超过铝合金母材。

Al /Fe 金属间化合物对铝/钢连接来讲,具有两面性。一方面,金属间化合物的存在,实现了铝/钢异种金属间的冶金结合; 另一方面,过多或过厚金属间化合物层的存在导致相体积变化而引起应力,又恶化了接头的承载性能。可见,金属间化合物层的厚度并不是越薄性能越好,而是在一定的范围内,接头的性能才能达到最佳,且Al /Fe金属间化合物的种类对接头的韧性具有重要影响。

对于这类易产生新相组织的异种材料,其在搅拌摩擦焊过程中最重要的就是控制其反应物产生的量,即合适的反应层厚度,是获得性能良好的焊接接头的根本前提。

由于铝和铜的物理、化学性能差异较大,在其进行熔化焊时,存在以下困难:(1)铝和铜的高温氧化问题,由于铝和铜均与氧具有较强的亲和力,高温下在二者的表面以及熔池中极易发生氧化反应,生成CuO、Cu2O 和Al2O3等多种氧化物,从而导致焊缝处产生裂纹和脆断;(2)接头易形成Al/Cu 金属间化合物(脆性),降低接头的性能;(3)焊缝易生成裂纹,由于铝的线膨胀系数接近铜的2 倍,焊接后在铝/ 铜异种金属焊接接头容易形成较大的残余热应力;(4)接头易形成气孔,由于铝和铜的导热性能均非常好,熔池结晶过程很快,因此冶金反应过程中产生的气体或铝和铜在液态时溶解和吸收的气体,来不及逃逸出熔池,而残留在焊缝中形成气孔;(5)元素烧损,在铝和铜母材金属中,含有低于母材熔点的元素,当焊接温度达到母材熔化温度时,这些元素将产生蒸发或烧损, 这将降低焊缝的力学性能和抗腐蚀性。

Al-Cu二元平衡相图

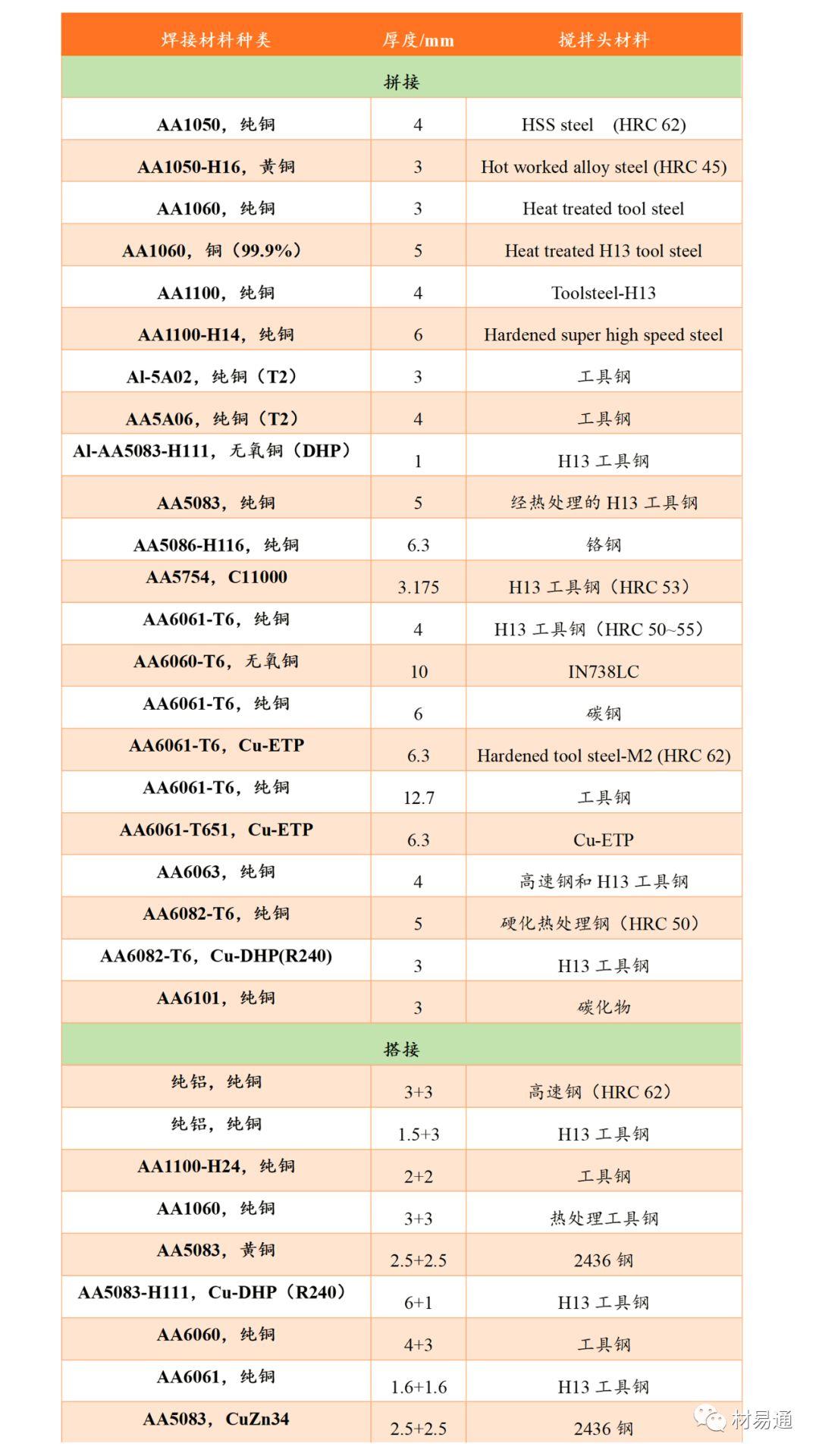

铝/铜异质金属搅拌摩擦焊采用的搅拌头材料一般为高速钢和工具钢(硬度为HRC45~HRC62之间)。

铝/铜异质金属搅拌摩擦焊工具常见材质种类

铝合金(1050H16)/黄铜搅拌摩擦焊接头宏观形貌

铝合金/铜搅拌摩擦焊接头微观形貌

(b) AA2024 aluminum−copper weld interface; (c) Optical micrograph in nugget of AA5083-H111 Al and DHP-Cu placing Al at advancing side;(d) Back scattered electron micrograph of Al 5083-H111 and oxygen-free Cu;(e) Transmission electron microscopy joint interface of Al-6082-T6 and Cu.

由于钛/铝异种金属两者之间的热物理和化学性能差异巨大,导致其焊接存在巨大的困难,具体体现在以下4个方面:①钛和铝均属于活泼金属,表面易氧化生成致密的TiO2和Al2O3,导致焊缝夹渣等缺陷并降低接头强度。此外钛在高温下的吸氢、氧和氮行为亦降低接头性能。②钛和铝的熔点相差约800 ℃,若采用熔焊进行连接,当温度达到钛熔点时,铝及铝合金元素大量烧损蒸发。③钛和铝的线膨胀系数和热导率相差很大,钛的线膨胀系数和热导率分别为铝的1/3和1/16。④钛和铝的晶格参数、晶格类型、原子半径等差异巨大,导致其冶金不相容,易反应生成大量脆性金属间化合物,在焊接应力作用下极易产生焊接裂纹。

Ti-Al二元相图

在采用FSW对接实现钛/铝异种金属的连接时,一般将钛合金置于前进侧(Advancing Side, AS),铝合金置于后退侧(Retreating Side, RS),且搅拌针偏向铝合金,控制搅拌针边缘扎入钛合金的量为0~1.2 mm。

Ti/Al异种金属FSW的连接机制主要包括两方面:其一是基于机械混合和搅拌行为所产生的异种材料机械混合,所呈现的材料特征多体现在宏观尺度上;其二是基于异种材料连接界面的扩散、固溶甚至直接反应的冶金连接机制。机械连接机制形成的工艺要点在于焊缝异种材料问的充分均匀化和致密化,形成具有Ti/Al二元宏观复相组织的宏观结构;而扩散连接机制形成的工艺要点在于焊接热输入量的科学控制,既要保证焊接热循环过程中发生原了的固溶或扩散行为,又要避免焊缝中脆性金属问化合物的过多生成,而首要一点即应避免焊接过程中的铝合金熔化现象。

钛/铝异种金属搅拌摩擦焊对接接头的横截面形貌呈现以下特点:①焊核区(Stir Zone, SZ)与钛之间存在清晰的界面,而与铝之间则界面模糊;②焊核区主要由细小的再结晶铝晶粒和在搅拌针作用下脱落的块状钛,故而焊核区主要由铝及镶嵌其中的强化颗粒钛组成,因而接头界面的宏观形貌与母材(Base Material, BM)的相对位置有关;③在后退侧存在与同种材料FSW相似的热机影响区(Thermo-Mechanically Affected Zone, TMAZ)和热影响区(Heat Affected Zone, HAZ),而在前进侧界面处存在钛中α和β相的晶粒。一般而言,在接头反应界面靠近轴肩区域,因搅拌针对钛基体的摩擦作用出现由钛元素组成的漩涡状叠层,且该结构与偏移量大小有密切关系。

钛/铝复合接头宏观形貌

06缺陷

表面沟槽

表面沟槽又称犁沟缺陷,它往往出现在焊缝的上表面,偏向于焊缝的前进边呈沟槽状。其原因是由于焊缝周围的热塑性金属流动不充分,焊缝的塑性金属无法充分填充搅拌针行进过程中留下的瞬时空腔,从而在焊缝靠近前进边的位置形成表面沟槽。

控制措施是:增大轴肩直径,增大压力,降低焊接速度。

飞边毛刺

飞边毛刺出现在焊缝的外边缘,呈波浪形,返回边的飞边往往比前进边大。此种缺陷是由于旋转速度和焊接速度的匹配不当,在焊接过程中,下压量过大,会形成大量的飞边。

控制措施:优化焊接参数,减少下压量。

表面起皮

表面起皮或起丝呈皮状或丝状出现在焊缝的表面。该缺陷的产生是大量的金属摩擦产热,积累于焊缝的表层金属,使得表层的局部金属达到熔化状态,在焊接过程中逐渐冷却呈皮状或丝状分布于焊缝表面。

控制措施:优化焊接参数,降低转速,提高焊速。

表面鼓皮

鼓皮通常在FSW焊后热处理之后出现,位于焊缝表面0.3mm以内的杂质鼓包。焊缝鼓包是由于焊缝表面氧化膜夹杂在热处理过程中由于温度的升高,杂质物分解膨胀造成。

控制措施:焊前将氧化膜或油污清理干净。

背部焊瘤

背部焊瘤表现为焊缝别不的金属向外凸出。形成的原因是由于搅拌针顶部与焊缝底部的间隙过小,或产品装配时,焊缝底部存在较大间隙,导致焊接过程中,搅拌针的轴向挤压力挤压底部的金属向焊缝底部凸出,呈现焊瘤状。

控制措施:保证被焊材料与工装良好贴合,保证间隙尽量小,稍微减小搅拌针的长度

07辅助技术

为了强化金属搅拌摩擦焊接头的性能,研究人员通过在金属材料表面预先设置几何形状的机械式辅助搅拌摩擦焊技术,以期通过机械强化行为和冶金结合双重作用来优化接头性能。

机械辅助搅拌摩擦焊示意图

传统的搅拌摩擦焊方法存在着搅拌头磨损的问题。搅拌头磨损,不仅会严重降低其使用寿命,增加焊接成本,还容易导致焊接过程不稳定,进而使得接头性能和质量难以得到保证。为了减轻搅拌头磨损的问题,通过外部热源辅助的方式,焊前对钢进行预热,软化钢合金,从而减小搅拌头的磨损。复合的方法包括电热辅助搅拌摩擦焊、激光辅助搅拌摩擦焊和电弧辅助搅拌摩擦焊。

外加能源辅助搅拌摩擦焊示意图

08行业应用

航天制造工业

目前搅拌摩擦焊技术已广泛应用于美国Delta 系列、Atlas 系列火箭贮箱、航天飞机外贮箱纵缝的高质量焊接。

NASA航空制造工业搅拌摩擦焊装备库

国内首个全搅拌摩擦焊液氧箱

航空制造工业

搅拌摩擦焊可以在飞机机翼结构、翼盒结构、机身结构、舱门结构、裙翼结构、机舱气密隔板以及货物装卸结构等方面得到应用。

搅拌摩擦焊接的C-17军用运输机装卸平台

欧美搅拌摩擦焊接技术大型国际合作项目

船舶工业

在船舶工业中,搅拌摩擦焊焊接方式主要应用于甲板、侧板、地板、帆船桅杆以及水上观测站、防水壁板、船体外壳、主体结构件等的制造,还有直升机升降平台以及渔船用冷冻中空板等。目前,搅拌摩擦焊已经代替了传统的船舶加强件结构的制造方式。

陆地交通

在陆路交通方面,搅拌摩擦焊技术主要应用于轨道列车、高速列车以及集装箱等方面。而搅拌摩擦焊在汽车方面则主要应用于底盘、引擎以及车身支架等零部件上。

搅拌摩擦焊在广州地铁3号线城轨车辆车体