风机倒塌损失1000W ,请收藏塔筒螺栓和电机主轴强度分析攻略

- 作者优秀

- 优秀教师/意见领袖/博士学历/特邀专家/独家讲师

- 平台推荐

- 内容稀缺

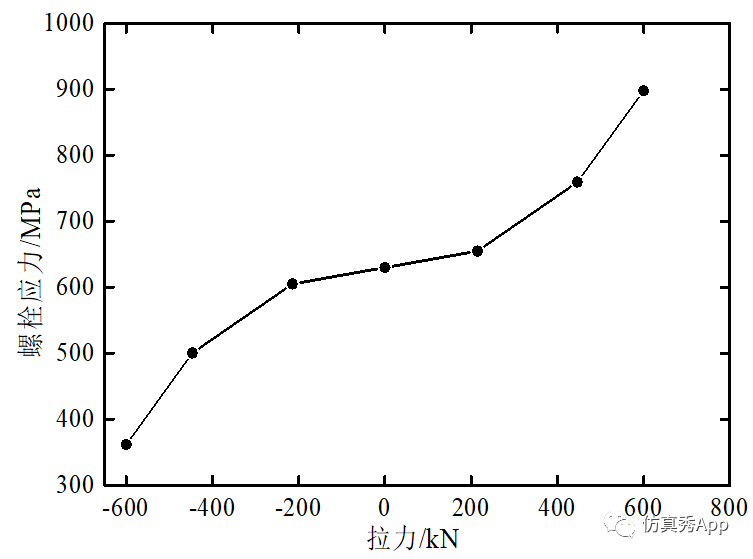

图4Schmidt-Neuper与含法兰间隙有限元模型技术结果对比

图5 某风机倒塌现场图

无独有偶,从2008年至今,国内已发生了多起风电整机倒塌、风电塔筒法兰盘连接处折断倒塌、风机坠头叶片损坏等事故。为了避免此类事情的发生,除了对塔筒螺栓疲劳疲劳强度分析外,对电机主轴极限强度和疲劳强度计算也是非常重要的事情。笔者采用有限元法建立了电机连接轴的有限元模型,并给出了电机主轴极限强度和疲劳分析流程。

三、电机主轴极限强度计算

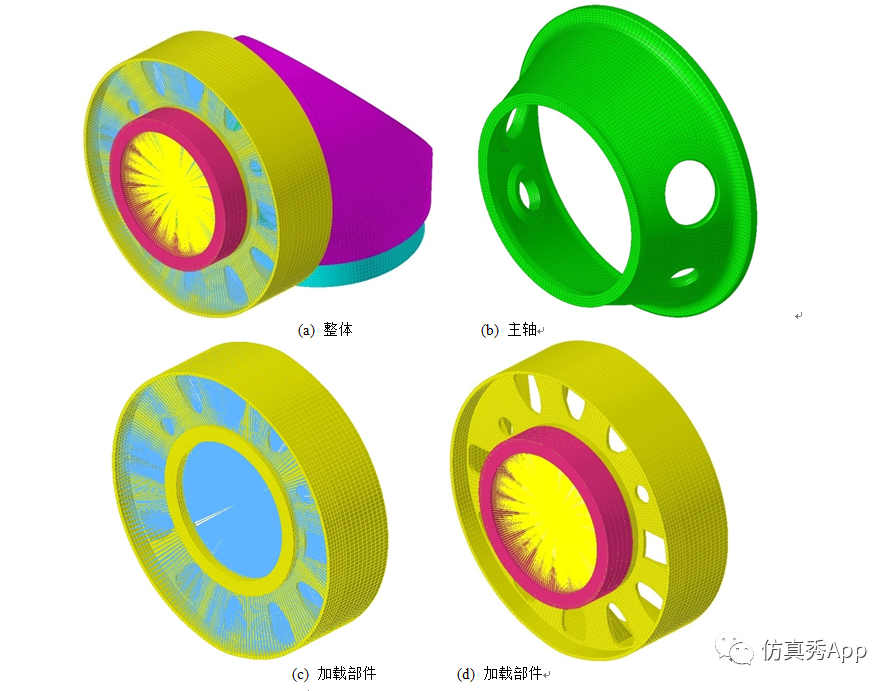

某外转子发电机由主轴、回转支撑、定子支架、轴承等部分组成。根据结构特点,对发电机组件采用实体单元离散,其中主轴采用六面体网格离散。对非重点考察的轴承与定子支架进行几何模型简化,并采用六面体网格离散,回转支撑采用四面体网格离散。各零部件间采用网格协调的方法进行连接。最终的有限元模型共包含90 623个节点,10 6680个单元,电机整体与主轴结构网格模型如图6(a)-(b)所示。

如图6(c)-(d)所示,采用刚性元连接定子支架中心与定子支架外圈并施加扭矩,在轴承中心建立蜘蛛网状的刚性元并施加对应的力与力矩,为了极限强度分析和疲劳强度分析方便起见,这里采用了单位力和力矩值。不同极限载荷工况下的分析结果由单位载荷工况结果线性叠加得到。在局部塔筒假体底面全约束以消除整个模型的刚**移。

根据GL2010认证规范设定工况和参数,由GH Bladed自动输出极限工况和疲劳工况载荷数值,其中共包含14个极限工况和72个疲劳工况。

图6 直驱式发电机网格模型

设x, y, z坐标系满足GL2010认证规范的轮毂坐标系要求[10],Fx_min工况表示在所有计算工况中,施加载荷部位的x方向力的代数值最小,其它工况依此类推。以Fx_min工况为例,该极限工况下主轴应力分布如图2所示。

图7 Fx_min工况下的主轴分析结果

根据GL2010认证规范,选择材料局部安全系数 =1.15。发电机主轴材料为球墨铸铁,屈服极限值随着结构尺寸增大而减小,这里取值为200MPa。14种极限工况下主轴的等效应力最大值、位置和安全系数结果如表1所示。

发电机主轴的一端固定在回转轴承上,另一端承受源于轮毂传递过来的载荷,结构受力类似悬臂梁,为尽可能满足等强度设计,初始设计为前端小、后端大的锥形结构。为了检修、走线方便,在主轴上布置不同大小的圆孔,这使得圆孔或附近区域成为可能的薄弱环节。由表1可知,大小圆孔及主轴后端处应力值较大,最大应力发生在Mz_max工况,其值为146.6MPa,安全系数大于1,故主轴结构设计满足极限强度要求。

四、电机主轴疲劳强度计算

1、铸造零部件的S-N曲线

尽管发电机主轴满足极限强度要求,但风电机组零部件按照20年寿命设计,故而有必要进行疲劳强度校核。通常情况下,材料的S-N曲线都是用小尺寸光滑圆柱试件在实验中获得。在风力发电机组大型化发展的趋势下,利用小试件试验得到的S-N曲线不能为疲劳寿命的估计提供合理的依据。本节将依据GL2010认证规范第五章附录内容,给出风电机组零部件设计S-N曲线合成方法。

在GL2010规范中,铸造材料的零部件设计S-N曲线由三条线段组成,第1段是循环次数小于N1的低周疲劳直线段;第2段是指数斜率为m1,循环次数小于ND的斜线段;第3段是指数斜率为m2的高周疲劳斜线段。通常情况下,第2-3段的曲线形状将对结构疲劳损伤值有较大的影响。主轴基本参数包括最大壁厚t=100mm,最小抗拉强度Rm=320MPa,表面粗糙度:

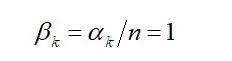

应力比R=-1。由于基于有限元法计算应力,故应力集中系数:

抛光样件疲劳强度(fatigue strength of polished specimen)为

表面粗糙度系数(surface roughness factor)为

缺口系数为:

总修正因子为:

零件疲劳强度(fatigue strength of component)为

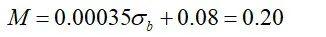

平均应力敏度(mean stress sensitivity)参数为

平均应力影响参数(factor for influence of mean stresses)为Fm=1,考虑到97.7%的存活率,缩减因子Spu=2/3。

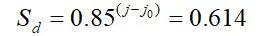

设j0为依赖检查方法设定的常数,根据超声波、液体或磁性等不同的检查方式,其值分别为0或1。j为检查等级设计的参数。这里采用保守的参数选取方法,取j=3,j0=0,质量等级因子(quality level)为

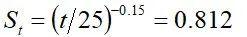

虑壁厚引起的抗拉强度缩减因子St为

则总缩减因子S为

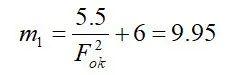

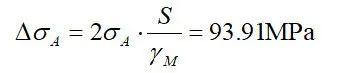

S-N曲线斜率m1为

S-N曲线斜率m2为

对应的应力幅值(stress amplitude at knee of S-N curve)

应力变程(upgraded stress range)

疲劳应力上限(upper limit of fatigue life line)为

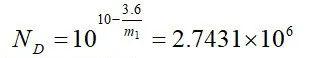

S-N曲线高周疲劳拐点对应的循环次数为

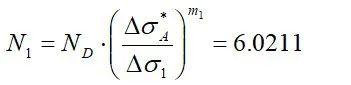

S-N曲线低周疲劳拐点对应的循环次数为

2、疲劳强度校核

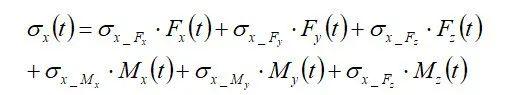

在风电机组零部件结构疲劳强度校核中,通常基于热点(hotspot)法计算疲劳损伤,即选择某些极限工况最大应力值点或典型区域内的点进行疲劳损伤计算,由于极限工况下的最大应力值点未必是最大累积损伤点,逐点计算将难以确定结构的最大损伤位置,对疲劳分析结果做出不合理的评价。为克服上述困难,本节运用疲劳分析软件获得主轴结构全域的累积损伤分布。主轴受到不同方向的力和力矩作用,每种载荷作用在结构上,产生不同方向的应力。以x向正应力 为例,其数学表达式为

式中 为由x向载荷Fx引起的x向正应力。其余变量含义依此类推。

基于Ncode软件,进行疲劳分析,图3为某疲劳载荷工况下6个通道的载荷。

图3 某疲劳载荷工况6个通道载荷

疲劳分析流程如图4所示。

图4 基于Ncode的疲劳分析

主轴的疲劳损伤分布如图5所示。

图5 疲劳损伤分布

参考文献

[4] GL Wind Guideline: Guideline for the Certification of Wind Turbines[S]. Hamburg: Germanischer Lloyd WindEnergie GmbH 2010

[5] 张春友,苏培亮,毛晓娥,等. 直驱型风力发电机的主轴强度研究. 机械设计,2015,32(2):100-104.

作者:龙老师,10年的风电机组结构部件设计经验,博士学历,澳大利亚皇家墨尔本理工大学访问学者。

声明:原创文章,本文首发仿真秀App。部分图片源自网络,如有不当请联系我们,欢迎分享,禁止私自转载,转载请联系我们。