【收藏】ANSYS ACP模块复合材料五大常用失效准则

- 作者优秀

- 优秀教师/意见领袖/博士学历/特邀专家/独家讲师

- 平台推荐

- 内容稀缺

在确定复合材料层压板的强度和安全性时,破坏准则的选择非常关键。不管是基于试验的张量多项式准则,还是基于破坏机理的破坏准则,虽然在一定程度上能够满足工程需要,但是都无法适用于任何情况。

破坏判据的选择受到组份材料的性能、层压板的铺层方式、甚至外加载荷方式的影响。半个世纪以来,复合材料的失效理论一直是人们关注的问题。国内外研究人员先后提出了几十种理论,但到目前为止,还没有一个理论能成功地预测我们所能观察到的全部复合材料失效行为。

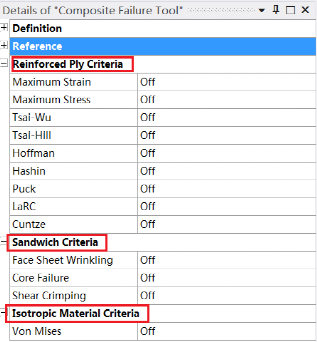

ANSYS-ACP模块提供了工程上常用的复合材料失效准则,如图给出了ANSYS复合材料的失效评价工具,供用户选择使用。

图1 复合材料失效评价工具

复合材料由于材料正交各向异性行为以及多种可能失效的行为,使之失效分析相对各向同性材料来说复杂的多。如图2给出了复合材料失效评价工具细节设置面板。用户可以根据需要,激活某一种复合材料失效模型。

图2复合材料失效评价工具细节设置面板

下面简要介绍几个常用的失效准则。

1.Maximum Strain Criterion(最大应变失效准则)

该理论认为,当至少一个应变分量超出极限应变时候,发生失效

其中:

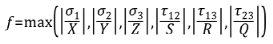

2.Maximum Stress Failure Criteria(最大应力失效准则)

复合材料单层板的强度大大依赖于载荷的方向,同样,在受拉受压时不同的破坏机理将导致不同的破坏模式。对于这类结构,可以从各向同性材料的最大应力破坏准则直接推广得到单层板的最简单的破坏准则——最大应力准则。该准则认为各材料主应力必须小于各方向上的强度,超过相应的强度即会发生失效。所有应力相互独立,某个方向上的应力不会影响其他方向材料的强度:

其中:

式中Xt、Xc、Yt、Yc、S分别是单层板的纵向拉伸强度、纵向压缩强度、横向拉伸强度、横向压缩强度和面内剪切强度。

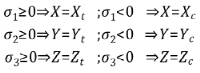

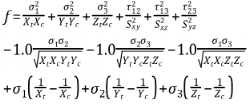

3.Tsai-Hill Failure Criteria(蔡-希尔失效准则)

考虑多种失效模式(抗拉、压缩和剪切)的相互作用,将各向同性的Mises屈服条件推广到正交各向异性材料.

Tsai-Hill 失效准则区分 UD 和编织层。UD 层的 Tsai-Hill 失效准则函数可以写成以下形式

对于编织层,函数变为

其中:

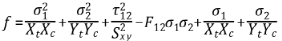

4. Tsai-Wu Failure Criteria(蔡-吴尔失效准则)

该失效准则具有一下特点:

-考虑不同失效模式之间的交互作用

-考虑拉伸与压缩强度的差别

-不能预测不同的失效模式 (Fiber failure, matrix failure, fiber-matrix interface failure, …)

-需要定义交互参数 (F12, F23, F13). 交互参数必须由等轴试验的确定,而这种试验几乎不可能-执行,因此交互参数要么通过曲线拟合定义,要么保留默认值-1。

对于平面应力状态:

对于三维应力状态:

其中:

以上参数,默认为-1.

Tsai-Wu 失败准则无法预测包括纤维失效、基体失败的不同失效模式。

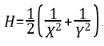

5.Hoffman Failure Criterion(霍夫曼失效准则)

蔡-希尔失效准则没有考虑拉伸和压缩强度的不同,原则上只适合于正轴方向拉伸强度与压缩强度大致相同的单向复合材料。霍夫曼改进了蔡-希尔失效准则,在公式的基础上增加奇函数项,使之适用于拉伸和压缩不同的材料,对于平面应力状态:

对于三维应力状态:

其中:

ANSYS Workbench复合材料ACP模块强度应用专题