基于Abaqus和HyperWorks轧制成型回弹分析案例

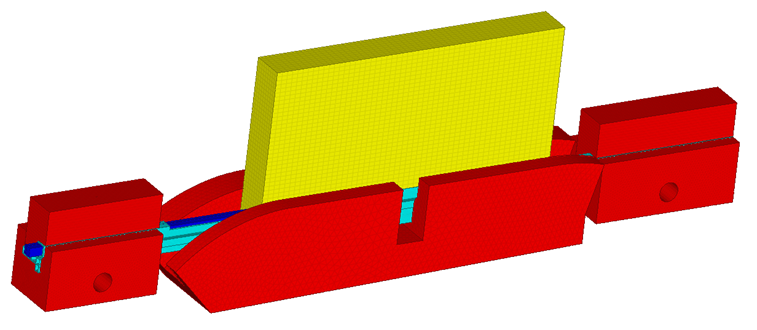

本案例中需要给槽钢折弯,同时保证轧件不给损坏,最关键的是回弹不能超过规定的尺寸,例如此处规定不超过1mm。如图1轧制初始图所示。

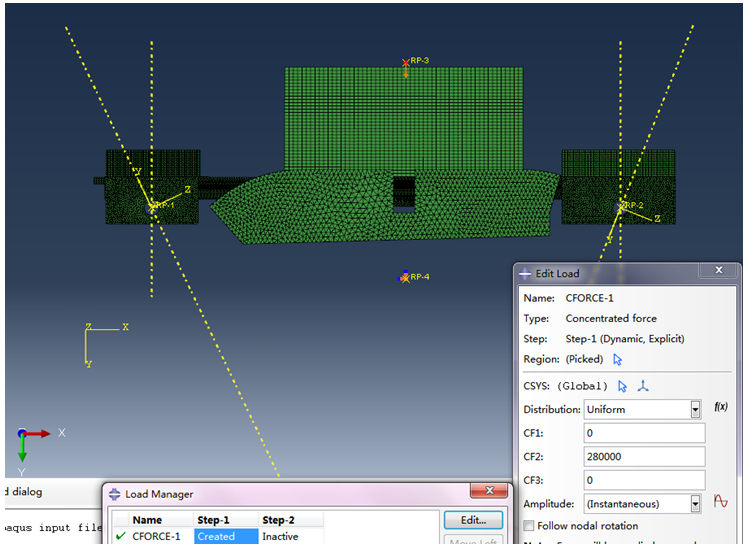

整个轧制工艺为:槽钢进入凸模,压板下压保证中间部分不窜动即可,紧接着两边扎头(非对称)按照一定角度进行折弯。最终成型图如图2轧制成型图。

图2、轧制成型图

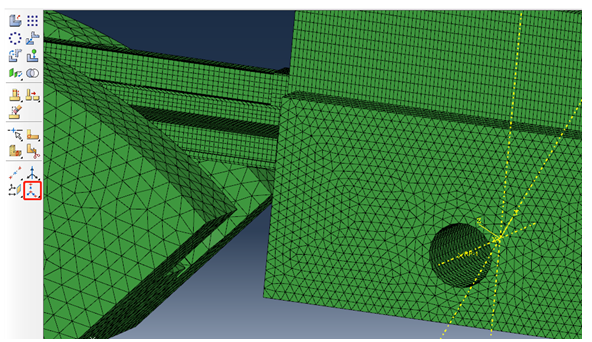

轧件、压板与PE六面体六面体网格划分,如图4。凸模与扎头仿真中考虑为刚体,所以进行四面体划分即可。

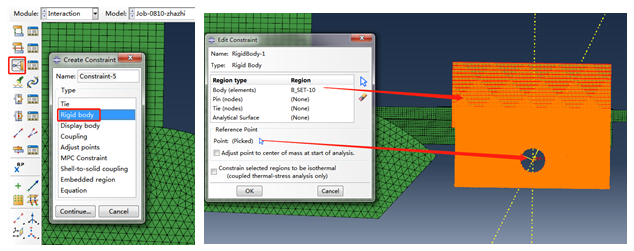

建立参考点,方式很多,案例中只介绍一种,选取圆直径上的两个节点建立中间点,然后选取Xrp建立参考点。

如图选取参考点,以及建立刚体的单元,此处以扎头为例。

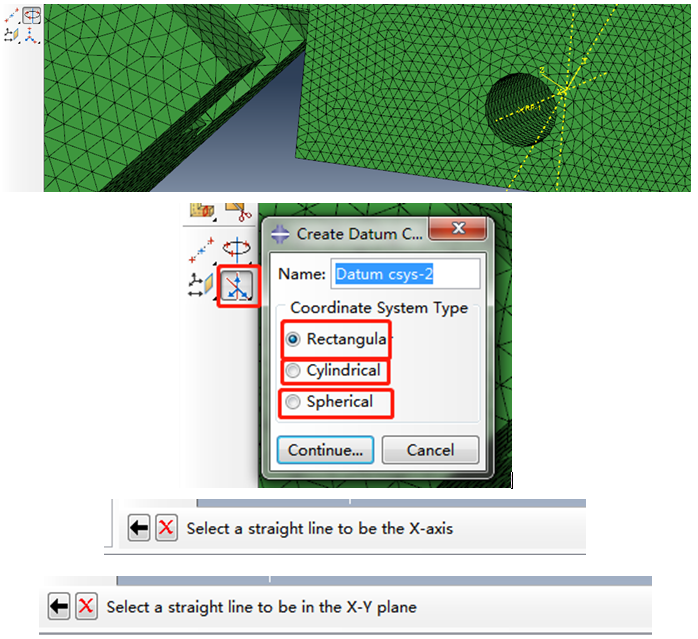

局部坐标系在abaqus软件中也有多种创建方式,同样在此也介绍一种。

欲通过两根线来确定局部坐标系,所以通过圆上三点建立了垂直于该圆面的轴,然后通过转动轴,创建另一根轴,这时就可以创建局部坐标系。(有笛卡尔直角坐标系、圆柱坐标系、球坐标系)

图7、局部坐标系建立组图

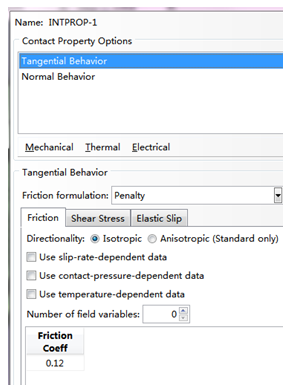

轧制过程中,接触较为复杂,会发生自接触以及之前为考虑到接触的结构也可能发生接触,所以建立通用接触并且在初始载荷步就开始。接触属性依据实际情况设定摩擦系数以及法向接触(默认设置)。

图9、接触属性建立

1、静力学,实现压板对槽钢的挤压(防止槽钢窜动),在第二载荷步中抑制。

2、显示动力学,实现两个非对称扎头按照指定轧制方向进行折弯。

要点:此处一定要在第二个分析步(显示动力学)设置重启动,如若不然回弹无法成功

1、**上一个Job,删除除了轧件之外的所有零件、接触、接触属性以及非必要的约束条件(如在其它删除结构上的约束)

(1)选择回弹区域(轧件)

(2)选择显示分析的工作名称

(3)指定载荷步以及帧数(Frame)

分析步设置,可以删除掉**过来的静力学以及显示动力学载荷步重新建立静力学分析,也可以删掉之前静力学,将显示动力学替换为静力学分析。

图14、回弹载荷步设置

由于结果不能公开,所以通过简单轧件来进行结果计算。如图15为第一次分析结束后轧件的最大位移为1.39mm,图16为第二次分析(回弹分析)后的最大位移为0.68mm,所以可以得出轧件轧制后回弹量为0.71mm。

图15、轧制后最大变形图

作者:北鲲 仿真秀专栏作者

声明:原创作品,首发仿真秀APP,如有不当请联系我们,欢迎分享,禁止私自转载,转载请联系我们。