基于Icepak的功率芯片散热结构热阻计算

作者:周元,巧雲雲,向敏

(中国电子科技集团公司第二十四研究所,重庆400060)

摘要:

介绍了混合电路中功率芯片典型散热结构及其热阻的数学计算方法,以及运用Icepak热仿真软件对散热结构建模并对其热阻进行计算的过程。对计算结果进行了验证,并运用仿真软件建模求解的方式,得到各典型散热结构的热阻数据。

关键词:功率芯片;散热结构;热阻;电子设计自动化

1 引言

在功率IC中,通常会有大量功率半导体器件,如功率MOSFET、整流二极管等。送些器件工作时会产生大量热量,热量的积累会导致电路内部温度升高,如果不加以控制,过高的温度会影响元器件的特性,甚至造成元件的损环,导致电路失效。为了提高功率IC的可靠性,设计中必须进行热分析和热控制。相对于传统的热设计方法,借助仿真手段可大大减少计算量,缩短研制周期和降低成本,提高一次成功率,并改善电子产品的性能。

本文详细介绍了利用Icepak热仿真软件对混合集成电路中功率芯片散热结构的热阻进行分析计算的过程,对仿真结果进行了验证,并计算整理出实际散热结构的热阻数据。

2 功率芯片典型散热结构及其热阻的计算

2.1典型散热结构及热传导路径

热阻是指热流在发散传递过程中受到阻碍的一种表象,也指1 W功率在传热路径上产生的温度差,热阻R的表达式为:

在混合集成电路中,热量从芯片散发到环境过程中的热阻为总热阻。总热阻为内热阻Rj℃与外热阻R℃a之和,其中:

Rj℃=(Tj-T℃)/P (2)

R℃a= (T℃-Ta)/P (3)

式中,Tj,为芯片结温,T℃表示管売温度,Ta为环境温度。内热阻Rj℃等于功率芯片自身热阻和散热结构热阻之和。通常,功率芯片的热阻可以从厂商提供的热设计参数表中直接得到;而散热结构的热阻则与加工工艺、选择的材料等有关。本文只针对混合集成电路中功率芯片散热结构的热阻进行研究。

在混合集成电路中,功率芯片通过焊接的方式安装在基板或散热的金属垫片上,其典型散热结构如图1和图2所示。

管売、基板、散热金属垫片普遍采用热导率很高的材料,热阻很小,芯片的热量主要是通过传导散热的方式传递到外売的外表面。虽然芯片到管売之间逐存在辐射散热,但由于裸芯片表面的辐射率很低,通过辐射散发的热量远小于传导散发的热量,因此一般情况下不考虑辐射散热。同时,在密闭管売内部不存在对流散热,在计算热阻时也忽略对流的影响,故在典型散热结构的热阻计算中,只考虑传导散热。

2.2散热结构热阻的计算

微电路的热流传导是一个复杂的过程,对其热阻的计算也有多种方法。传导热阻最基本的计算公式为;

R = L/(K - S) (4)

式中,L表示热传导方向的路径长度,K表示导热体的热导率,S表示热流传导的横截面积。

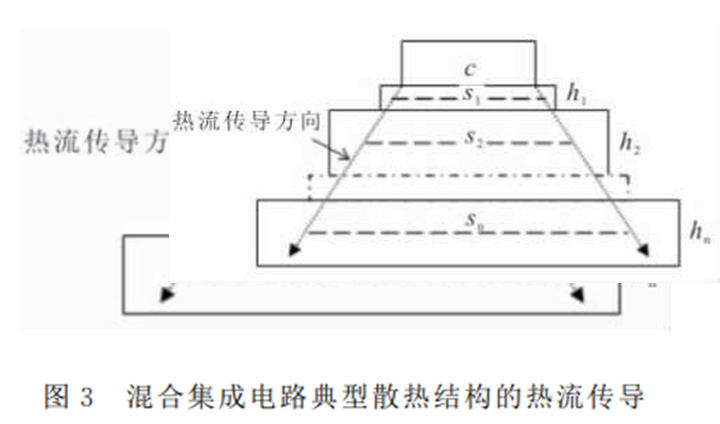

计算采用45°扩散法。由于计算结果与实测值较为接近,故在热阻计算中广为应用。45°扩散法认为,热流是以4 5 °的扩散角从热源向导热体扩散,在传热路径上,热流传导横截面积逐额增大。在计算各层材料的热阻时,通常采用中间面积来近似热流传导横截面积,采用该层厚度来近似传导路径长度。对于不同材料的各层,应分别计算出热阻,总的热阻则等于各层热阻之和。图3所示为混合集成电路典型散热结构的热流传导。

各层材料的传导横截面积为;

式中,℃表示芯片的边长,h表示各层材料的厚度,S表示在各层中热流传导的横截面积。由(4)、(5)式可以计算出每层的热阻:

由(6)式可知,热阻的大小与芯片面积、各层材料的热导率和厚度有关。

以图2中加散热金属垫片的典型散热结构为例,各层常用材料的热导率和厚度如表1所示。

表1典型散热结构各层材料的热导率和厚度

当芯片尺寸为2 mmX 2 rnrn时,由( 6 )式可以计算出该散热结构的理论热阻,如表2所示。

表2各层理论热阻值

3 散热结构热阻的计算机仿真计算

3.1仿真目的

计算机辅助设计采用Icepak专业热仿真软件,对分析的散热结构进行建模,给模型中的芯片设定固定功率。基于有限元法,计算出散热结构表面到管売的温度差;再根据公式K = ∆T/ P,得到该散热结构的热阻。将理论计算值与实际测试值进行对比,验证计算机仿真计算的准确性。

3.2理想散热结构热阻的仿真计算

在Icepak软件中,对之前进行理论计算的理想散热结构进行建模。参照该理想散热结构,分别建立芯片、铅锡层、铜垫片、Al203基板、钢底座的模型,材料按表1中的参数设置,尺寸参数设定如表3所示。

表3模型参数

建立的模型如图4所示。由于在y方向上尺寸比较小,故网格划分时需要在此方向上加密。求解区域设定为与此散热结构大小相同,芯片设置固定功率为4 W,管売底部设置固定温度为20 ℃,求解的环境参数设置不考虑流动压力特性及辐射选项,环境温度为20 ℃。仿真结果如图5所示。从图5可知,芯片下方铅锡层的最高温度为34. 1 ℃,管売温度为20 ℃,由(1)式可计算出该散热结构总的热阻值为3. 5 ℃/W,与表2中的理论计算结果3.44 ℃/W基本一致。

3.3实际应用散热结构的热阻计算

在混合集成电路中,由于受布版面积的限制,实际应用时,芯片下的铅锡层通常同芯片一样大小,而铜垫片毎边通常也只比芯片长0.3 mm。此种情况下,热量传导方向就不是45°因此,热阻不能按照理想状况下的45°扩散法来进行理论计算。通过软件建模仿真的方法,可以快速准确地计算出该结构的热阻。图6所示为实际混合电路中的功率芯片及其散热结构。

图6 实际应用中的功率芯片及其散热结构

该芯片尺寸为2. 9 mmX 3. 7 mm,芯片下方加散热铜垫片,基板材料为Al2O3。在Icepak中对该芯片的散热结构进行建模,各层大小和厚度按实际应用中的尺寸进行设置,建模参数如表4所示。

表4 散热结构材料热导率和厚度

芯片功耗设置为实际功耗0. 8 W,管売温度设置为40’℃,其他求解参数设置不变,仿真结果如图7所示。

从图7可知,芯片下方铅锡层的最高温度为43. 7 ℃,管売温度为40’℃。由(1)式可以计算出该散热结构的热阻值为4. 62 ℃/W。利用红外显微测试设备对该电路进行热测试,如图8所示。

由图8可知,测试得到芯片表面的实际温度为49.8℃,管売温度为45.4 ℃ ;计算得出从芯片表面到管売的热阻为5.5℃/W,由芯片的热设计参数表查得其自身热阻为0. 78 °℃/W,故该散热结构的热阻为4.72 ℃/W。可以看到,仿真结果与实测结果基本一致,证明通过仿真软件建模求解的方式来计算热阻是准确有效的。

4 热阻计算数据分析

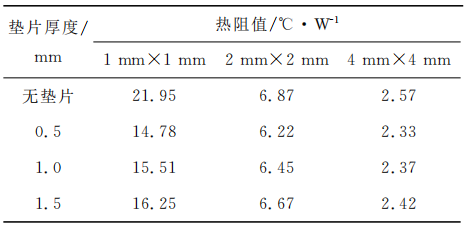

在混合集成电路中,功率芯片散热结构中的基板材料、铜垫片的厚度、芯片的大小等参数通常变化较大。针对这些参数进行组合分类建模,利用软件计算出各种散热结构的热阻值。对各组合进行仿真求解,得出的热阻值如表5所示。

表5 Al2O3基板散热结构的热阻值

表6 BeO基板散热结构的热阻值

从表5和表6可以看出,芯片面积越大,热阻值越小,故选用功率芯片时,应尽量选择面积较大的。采用BeO基板结构的热阻明显小于采用Al2O3基板结构的热阻。所以,当功率较大时,在成本等因素允许的情况下,可以选择BeO基板。

同时,可以看到,在散热结构中加装铜垫片对热阻也有很大影响。在基板材料为Al2O3时,加装铜垫片可以减小热阻,但随着垫片厚度的增加,热阻也会相应增加;在BeO基板中,加装铜垫片反而会使热阻增加,而且热阻也会随着厚度的增加而增大。因此,是否加装垫片以及厚度的选择也需要视基板材料而定。

5 结束语

本文针对混合集成电路中功率芯片散热结构的热阻值,采用两种方式进行计算。一种是理论计算,从计算过程可知,理论计算的方式有其局限性,不适用于结构较复杂的情况。另一种方式是运用仿真软件对结构直接进行模拟,通过测量在固定功耗下温升的方法得到热阻。采用此方法更直观可靠,在结构较复杂的情况下,也可以简单有效地计算出散热结构的热阻。

采用Icepak软件,对实际应用中常见的几种散热结构的热阻值进行计算,并对结果数据进行对比分析后得出结论,为混合集成电路中功率芯片散热结构的选用提供了依据,可以切实提高产品热设计的效率和质量。

参考文献:

【1】邓泉,段昌奎.光电转换和热光电转换的实现和应用[J].重庆邮电大学学报:自然科学版,2007, 19(2):127-131.

【2】余建祖.电子设备热设计及分析技术[M].北京:高等教育出版社,2002.

【3】刘中其,唐記.混合集成电路萬见装配结构热阻分析[J].微电子学,2006, 36(6): 697-701.

【4】肖雷.微电路热阻45‘计算法[J].电子机械工程,1992, 1: 26-35.

【5】陈洁茄,朱敏波,齐颖.Icepak在电子设备热设计中的应用[J].电子机械工程,2005, 21(1): 14-16.