高性能电子设计:电磁干扰仿真预测方法

电磁干扰仿真预测

在当今竞争激烈的市场中设计电子产品时,满足电磁兼容性 (EMC) 的要求是一个主要的风险因素,特别是因为小的机会窗口对业务成功至关重要。仿真流程和方法基于一流的工具和经过验证的方法,用于准确模拟电子系统的 EMI 特性。通过在提交监管认证之前提供洞察力来实施设计修改,这将使开发团队受益。

业界经常以一种单一的心态谈论电磁干扰 (EMI):这是一个问题。

这源于这样一个事实,即在辐射和传导发射的强制性测试期间,直到监管机构发布不合规报告时,才会认真考虑 EMI。实际上,EMI 只是一种症状,而不是设计问题的根源。电子系统产生的过多 EMI 是信号完整性和/或电源分配问题的一个指标,这些问题表现为 EMI。

在设计过程中预测 EMI 的挑战在于,无法确定地知道无论您采用何种设计最佳实践从 EMI 的角度来看,使用将保证可接受的结果——直到运行辐射发射测试。虽然信号滤波、重新布线、屏蔽组件或屏蔽印刷电路板可能是提高功能性能所必需的,但为了控制 EMI 而做更多相同的工作还为时过早。

用于预测 EMI 的最先进仿真方法

本文讨论了一种直接的 EMI 仿真方法,可准确表征电子系统的电磁行为、实时仿真其性能、仿真监管 EMI 辐射测试并捕获仿真结果,以在存在 EMI 问题时帮助识别和隔离干扰源。本次讨论的基础是 ANSYS 提供的工具和支持技术,以使其一切正常。

核心 EMI 仿真方法流程

捕获系统的几何形状。

使用 EM 场求解器在感兴趣的频率范围内对系统的电磁响应进行建模。

将电磁解决方案链接到时域电路求解器原理图,应用瞬态信号源和终端,并生成实时系统响应。

将时域结果推回到电磁模型中并计算对时域激励的电磁响应以捕获 EMI 特征

EMI 仿真问题的范围

电子设计中的一个阻碍事件是未能遵守辐射和/或传导发射的规定。就诊断和纠正问题、重新制造产品以及重新提交进行测试所需的时间和精力而言,实际开发成本会迅速增加。因为合规报告只记录了失败,而没有提供关于失败原因的见解,监管机构的测试对重新设计过程没有任何价值。

预测 EMI 是一项复杂的挑战。EMI 感知设计方法的核心要求是执行 EMI 测量仿真的能力。在闭环中运行的电磁场求解器和电路求解器对于精确建模和仿真在三个域中定义的系统特性是必要的:时间、频率和空间。

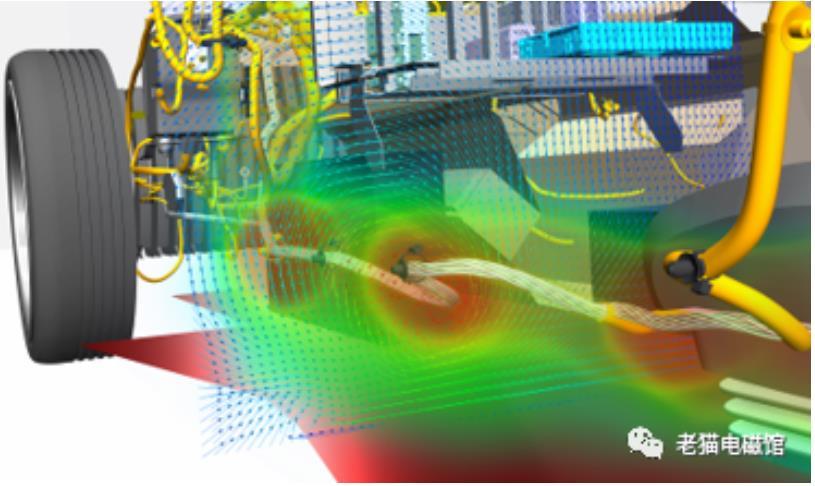

电子系统的每一个元素都具有三维物理性——从 IC 和分立元件到印刷电路板和外壳,再到与其他相邻电子设备的互连和交互。正是这种物理特性直接影响工程师关心的那些设计参数——信号衰减、传输损耗、信号耦合、谐波等。这些参数也同样是由功率系统传导发射或者空间辐射引起的。电磁场求解器是准确模拟三维系统电响应的合适工具。

虽然电磁求解器解决了 EMI 仿真问题的空间频率响应问题,但该频域系统模型仅提供了一半的解决方案。真实信息(例如现代数字通信)在时域中传播。

这将 EMI 仿真问题转移到时域电路求解器领域。对于辐射发射的情况,其中电磁系统模型被提取为复杂的 S 参数网络,需要场路协同求解器解决方案。通过用真实信号驱动电磁系统模型,混合电路求解器模拟系统的实时性能。在传导发射的情况下,系统通常被提取为集总元件模型,设计人员可以使用传统的电路仿真器。

要预测 EMI,还需要再进行一个仿真阶段。在第一阶段,电磁系统模型的提取提供了计算对激励的峰值频率响应的能力。在第二阶段,电路求解器解决方案捕获系统的实时响应。

现在,您关闭回路并使用该实时响应作为对提取的电磁系统模型的驱动激励,以捕获真实的电磁系统响应。对于辐射发射的情况,通过将时域中瞬态信号输出的电压幅度和相位信息驱动回频域电磁求解器中的系统模型来闭合环路。对这种激励的电磁响应是辐射电场或磁场,代表系统的 EMI。对于传导发射的情况,电源线网络对瞬态信号激励的频率响应可以作为电路求解器解决方案的一部分直接测量,以揭示传导 EMI 特征。

降低不合规风险

监管机构 EMI 测试通常在产品开发的最后阶段执行。很多依赖于这些测试结果。将 EMI 仿真方法结合到设计过程中,目标是避免在该阶段出现任何意外。尽管 EMI 的主题很复杂,但模拟它的核心方法却很简单。

将(提取的)电磁解决方案链接到时域电路求解器原理图,应用瞬态信号源和终端,并生成实时系统响应。

将时域结果推回(驱动)到(提取的)电磁模型中,并计算对时域激励的电磁响应以捕获 EMI 特征。

如果不参考 ANSYS 解决方案支持的特定方法、工具和功能来处理不同场景,就很难进行这种一般性方法 论的讨论。在所有情况下,此处定义的方法 论都是相同的,即使您可能使用不同的方法和工具。

取得积极成果的关键是在设计早期就开始监测 EMI过程,并随着系统设计的巩固而继续对其进行监控。

一旦您完成初始 PCB 布局/设计,辐射发射模拟就可以开始为设计过程增加价值。使用经过优化的电磁求解器可以快速求解这种简单的平面几何形状,您可以快速获得 EMI 结果,只需在远处测量频率响应,无需复杂的 EMI 测试室模型。当您不知道是否要进行进一步的布局更改、是否需要外壳或该外壳的组成和外形尺寸是什么时,这是 EMI 仿真复杂性的适当级别。

因此,开发团队很早就掌握了调查潜在 EMI 问题来源并解决潜在信号完整性问题的知识或可能存在于板级的电源完整性问题。如果当一个外壳被添加到混合模型中时,您需要切换到一个电磁求解器,可以模拟任意三维结构,但 EMI 仿真方法保持不变。

监管机构发布合格/不合格合规报告。ANSYS EMI 仿真方法可提供更多可能。

虽然解决 EMI 问题(通过滤波、信号重新路由、屏蔽/外壳等完成)不在本讨论的范围内,但 EMI 仿真方法提供了识别可能超出发射标准的频率和隔离来源。频率响应图可识别有问题的信号和谐波。单频点场图可识别这些信号的传播位置。可以确定地完成预测症状和隔离电磁干扰原因的任务。

ANSYS 辐射 EMI 解决方案

核心 EMI 仿真方法解决了以下问题:通过仿真计算 EMI 需要采取哪些措施?

这就引出了如何做的问题:我该怎么做?

有执行方法的机制,但 ANSYS 解决方案的价值在于,设计人员只需专注于工程问题,工具负责其余的工作。

1. 将设计数据导入 EMI 仿真流程

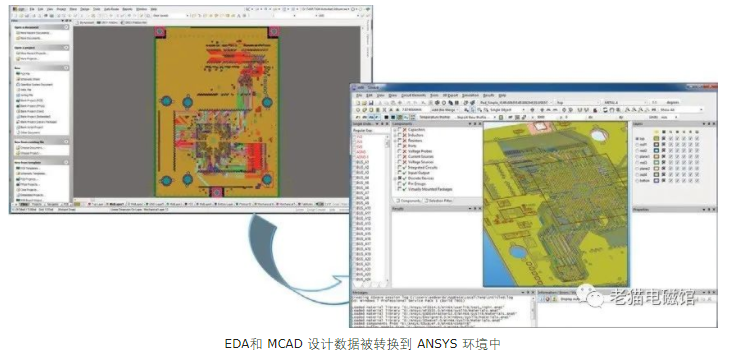

EMI 仿真方法的第一步是捕获相关源数据以用于电磁仿真环境。这是无缝集成开始的地方——它是解决方案准确性的主要贡献者。

您不需要为 EM 模型提取创建/重新创建几何。使用 ANSYS 提供的接口进入行业标准的电气和机械设计环境,EDA 和 MCAD 设计数据被直接转换到 ANSYS 环境中。这消除了将数据从一个数据系统移动到另一个数据系统时出错的机会;它还确保解决方案基于一组单一的设计数据输入。

2. 表征物理组件的电磁行为

EMI 仿真方法的第二步是提取电磁模型,该模型可准确表征导入的设计结构。设计人员对辐射发射的 EMI 分析要求可以从简单的——仅 PCB——到复杂的——PCB 在一个带有接收天线的消声室内旋转台上的外壳中。

ANSYS 解决方案在计算资源与适合每个复杂程度的结果准确性之间取得了适当的平衡。

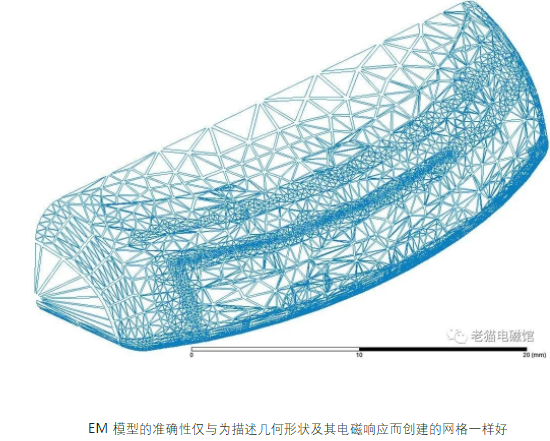

电磁模型的准确性仅与为描述几何及其电磁响应而创建的网格一样好。EMI 仿真方法通过直接导入 EDA 和 MCAD 设计数据在准确性方面提供了领先优势。HFSS 采用自动自适应网格划分来创建一个有限元网格,该网格绝对符合所有几何形状并适用于正在求解的电磁学。所有 ANSYS EM 求解器都采用了类似的自动自适应技术。好处是设计工程师不需要关心创建或细化网格,这些工具保证了准确的解决方案。

3. 实时模拟系统对真实信号的响应

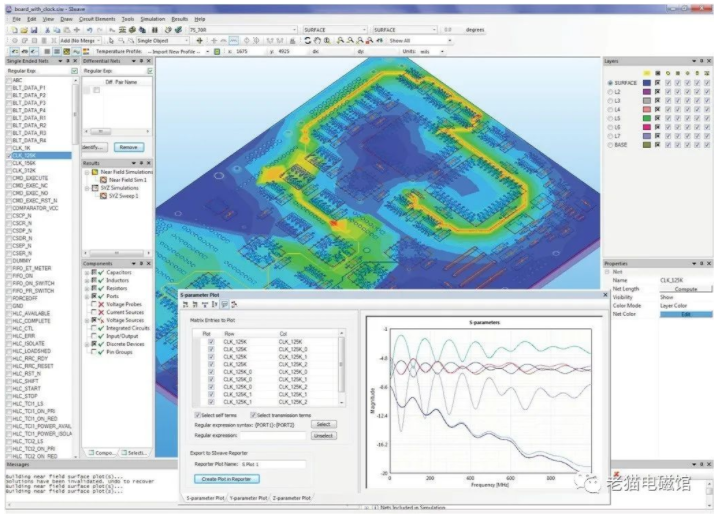

EMI 仿真方法的第三步是表征系统的实时响应。ANSYS Circuit 是一种混合电路求解器,能够处理 EM 求解器在时域仿真中提取的复杂 S 参数网络。在Circuit中,EM求解器解决方案成为现实。提取的 EM 模型链接到 Circuit电路原理图。通过用真实瞬态信号驱动系统并适当加载输出,可以模拟实时系统响应。

此时,EMI 仿真方法需要一些决策。这些工程决策是产品开发过程的标准部分,因此设计团队应该已经意识到它们。由于这是一种混合模拟,因此分析可能变得复杂且执行时间长。因此,将仿真仅限于那些对系统性能至关重要且可能导致 EMI 的 net是很有用的。这些通常是数据流、时钟和关键电源信号。捕获这组结果的问题包括信号完整性、电源完整性和噪声耦合——所有潜在的 EMI 罪魁祸首。

EMI 仿真方法需要频域和时域解决方案来计算辐射特性。来自一个域的数据驱动另一个域,反之亦然。动态链接是 Circuit混合求解器解决方案的关键支持技术,可将 EM 模型链接到时域仿真。用户无需数据转换;建立连接后,EM 模型中的任何更改都会在时域仿真环境中动态跟踪。

推送激励是推动电路求解器解决方案回到 EM 求解器仿真的使能技术。这关闭了频域 - 时域环路,并能够在 EM 求解器仿真环境中计算辐射发射。使用自动转换,电压幅值和相位信息从瞬态仿真结果中提取并返回到场求解器。场求解器使用这些数据来计算每个频率点的发射。

这些关键技术通过 ANSYS EMI 仿真方法实现了可能的结果质量——几何结构的单一来源、电子设计数据的一个来源和驱动信号的一个来源,仅通过驱动它们的系统的性能进行修改。

4. 闭环:测量辐射 EMI

EMI 仿真方法的第四步是表征驱动状态下的电磁系统响应以测量 EMI。对于辐射发射,此测量在 EM 求解器/频域中执行。执行该方法中的所有先前步骤,以实现设计周期中的这一里程碑步骤。

由于 ANSYS 电磁仿真和电路仿真域之间的集成,执行 EMI 测量非常简单。在此之前,电磁系统模型是使用场求解器提取,然后将该电磁解决方案动态链接到混合 EM 电路求解器解决方案中,用它来模拟时域响应。现在在这个阶段,推激励功能允许将来自该时域解决方案的幅度和相位信息推回到电磁模型中以生成 EMI。场求解器使用推送的幅度和相位数据来计算每个频率点的发射。

5. 捕获结果和报告

需要最优先考虑的结果是辐射发射合规图和报告,只需按一下 ANSYS HFSS 中的按钮即可生成。如果报告显示通过,并且设计团队对辐射图中显示的合规裕度(远处的频率响应)感到满意,则不需要对 EMI 采取任何措施。

如果报告表明不符合要求,或者如果排放图显示存在故障的可能性,那么来自电磁场和电路仿真的可用数据将成为识别和隔离罪魁祸首的关键。发射图显示了感兴趣的频率——预期信号及其谐波以及非预期信号和任何相关混频产物的组合。一旦确定了这些频率,电磁场图在单个频率点上可以揭示这些频率的传播位置,从而可以隔离干扰源。为了帮助这个过程,可以在 Circuit原理图中关闭可疑信号,可以重新运行仿真,并且可以重新计算 EMI 以验证影响。

案例研究示例

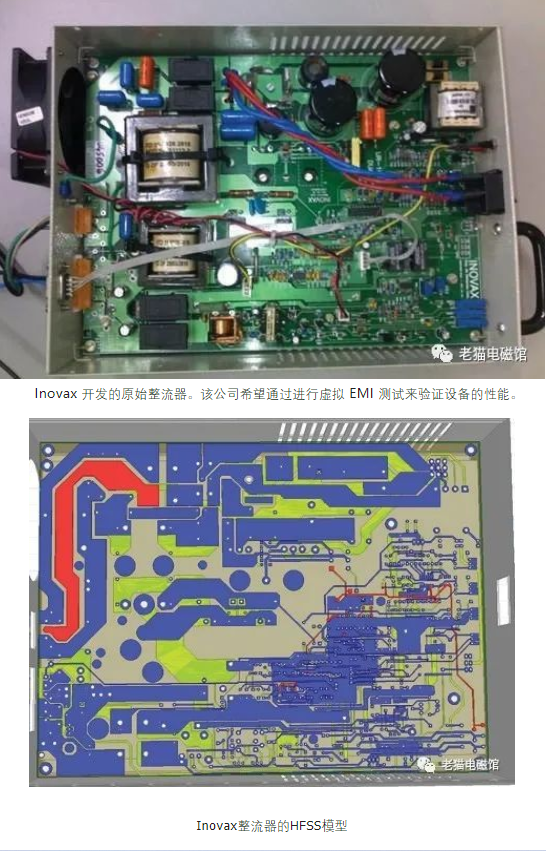

这个来自 Inovax 的示例逐步模拟了整流器的辐射 EMI 测量。在这种情况下,目标是复 制完整的监管机构测量设置。解决方案平台是结合 ANSYS Circuit的 ANSYS HFSS。

Inovax 在完成印刷电路板的布局后,便将 EMI 仿真方法运用到他们的设计过程中。

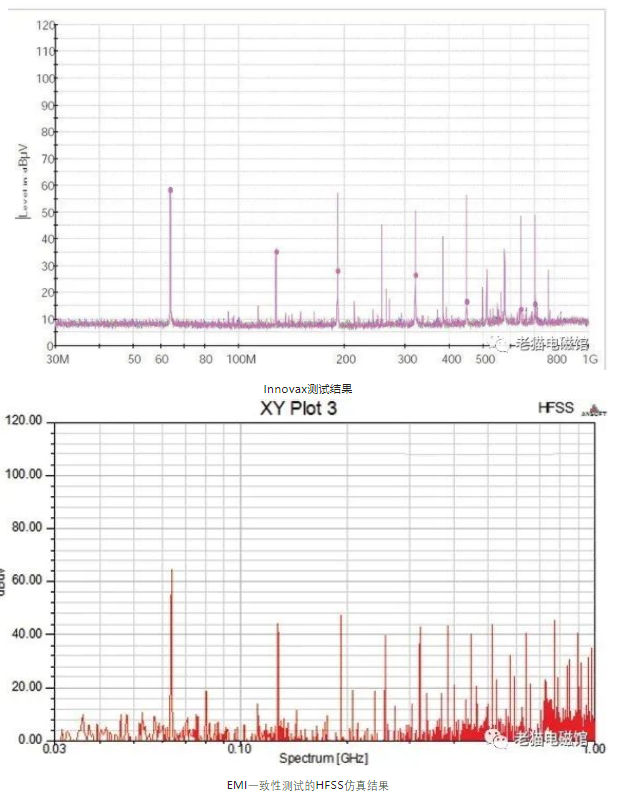

模拟中包含的驱动信号及其在感兴趣的 DC 至 1 GHz 频带上的组合频谱内容。信号具有可能导致 EMI 的重要频谱成分,包括每 55 kHz 间隔的谐波。如果辐射发射测试显示过多的 EMI,则此信息可用于识别最坏情况的违规者。

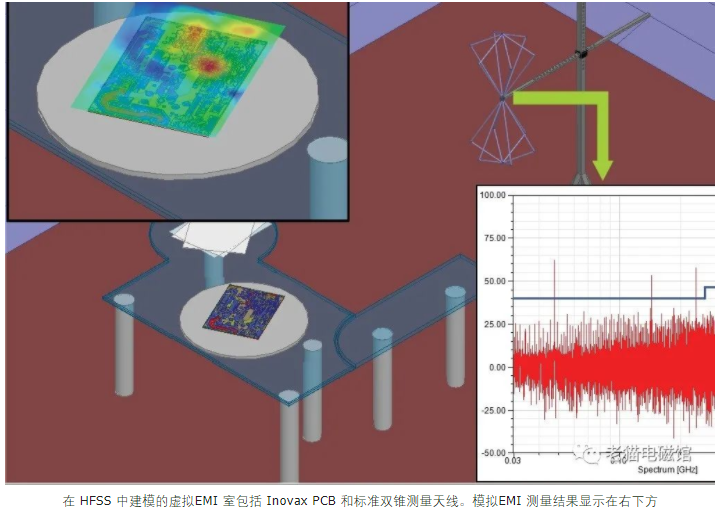

在这种特殊情况下,对整个 EMI 室进行建模以测量辐射 EMI。该模型包括PCB、旋转台和接收天线。将其动态链接到 Circuit需要将额外的输出端口添加到接收天线的原理图中。

在提取电磁解决方案时,仅包含相关net进行仿真以加速电磁求解器分析。端口应用于每个网络的开始和结束,频率从 DC 扫描到 1 GHz,并创建了 S 参数网络。

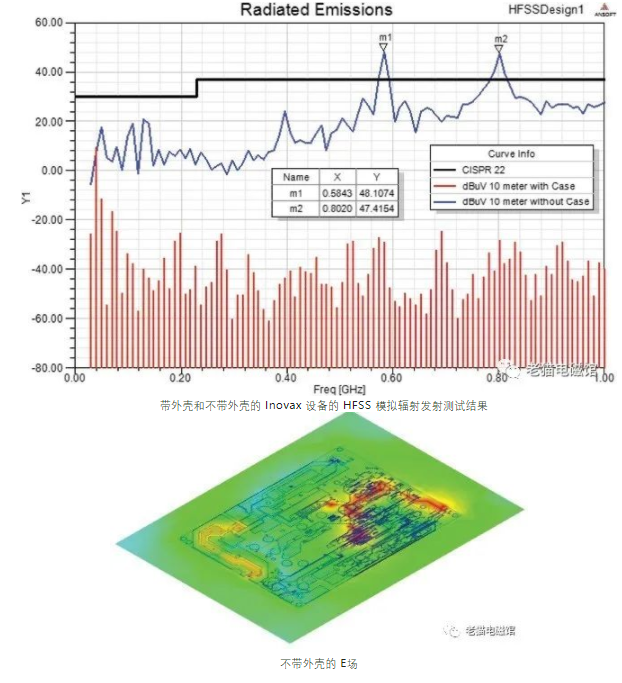

模拟的 EMI 测量结果与实际测量结果具有良好的相关性,并表明 PCB 超出了辐射发射标准。其中一个违规信号发生在接近 60 MHz 的频率处。该频率下的 HFSS 场图显示特定 PCB 走线具有高场强。修改这条走线或过滤驱动它的信号可以降低 EMI。

经过进一步调查,通过在输出端增加电感来调节其中一个驱动器的信号,从而降低了 EMI。

早些时候,有人提到机械外壳最终被纳入该设计并包含在 EMI 测量模拟中。从排放图中可以看出,这确实消除了任何剩余的辐射排放问题。

总结

预测 EMI 是一项复杂的挑战,可以通过在设计过程的早期进行 EMI 测量仿真来解决。直接的 EMI 仿真最佳实践是准确表征电子系统的电磁行为,实时仿真其性能,仿真监管 EMI 发射测试,并在EMI 问题存在时捕获仿真结果以帮助识别和隔离干扰源。ANSYS 的工具和支持技术可帮助公司简化这种做法以符合法规,并减少诊断和纠正问题、再制造产品和执行另一个测试周期所需的时间和成本。

THE END