焊接结构疲劳分析案例解析

焊接连接是工业领域上非常常见的结构连接形式,在结构设计中具有十分重要的地位。焊接接头通常几何特征非常复杂、含缺陷(如夹杂)、存在残余应力、存在热影响区等,这使得焊接接头处存在高度应力集中,应力在尖锐缺口处奇异,因此传统的应力疲劳分析无法应用于焊缝疲劳分析。

焊接疲劳分析案例

通常焊接结构疲劳分析有两种有限元建模方式:壳建模和实体建模。其中壳建模网格数量少,计算规模小,在工程上得到了大量应用。

接下来,我们通过一个案例具体了解焊缝疲劳的仿真过程。案例采用壳单元对某箱梁圆管焊接组合件进行建模,结合Ansys Mechanical及Ansys nCode DesignLife软件,采用壳单元结构应力法,对焊缝进行疲劳评估。并且利用Ansys nCode DesignLife高级功能,同时评估母材的应力疲劳。

1、静力学分析

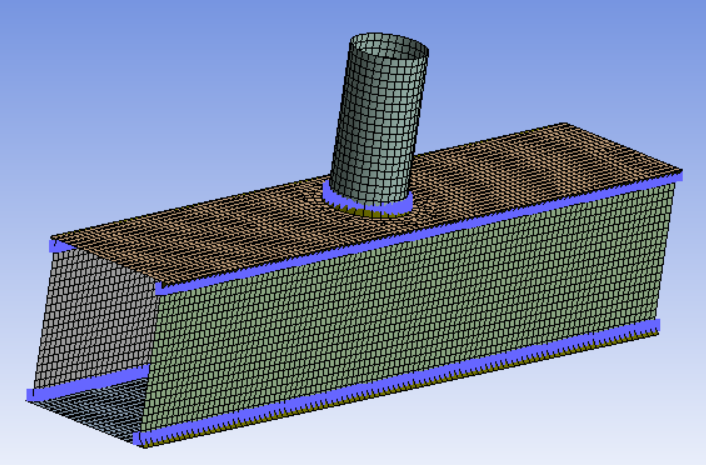

某箱梁圆管焊接组合件见图1,箱梁翼缘和腹板、箱梁和圆管焊缝连接处均采用外侧单边角焊缝。焊缝高度均为5mm。

图1 焊接组合件示意图

对于焊接组件的有限元分析,可按下面步骤进行:

1)在SpaceClaim中按实际结构中面位置进行壳体布置;

2)进入Static Structure模块,进行网格划分,建立焊缝,分别设置为单边连续型,进行网格划分后生成的焊缝壳体厚度赋为焊缝高度的√2/2倍,焊接结构网格模型如图2所示;

图2 焊缝及母材壳网格示意

3)对焊缝及母材进行命名分组,以便在nCode中得以识别;

4)由于在nCode中需采用结构应力法进行分析,在Analysis setting中打开节点力开关,添加载荷和边界条件,如图3所示,提交求解计算。

图3 载荷和边界条件施加

(其中Fx=100N,Fy=100N)

2、疲劳分析

完成有限元分析后,建立如图4所示流程。

图4 Workbench仿真流程搭建

对于焊接组件的疲劳分析,可按下面步骤进行:

1)进入nCode,同时建立针对焊材的焊缝疲劳分析及针对母材的应力疲劳分析流程,如图5所示;

图5 焊缝疲劳及应力疲劳流程搭建示意

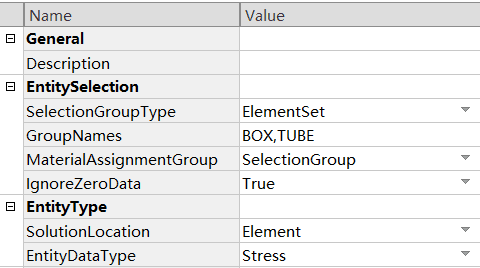

2)显示FEinput,以Element Set方式显示母材、焊材,如图6所示;

图6 通过ElementSet显示有限元模型分组

3)进入应力疲劳求解器,设置如下:

a)进入高级编辑>AnalysisGroup,通过ElementSet识别有限元模型中母材部位,并对母材单独进行应力疲劳分析,如图7所示;

图7 母材分组识别

b) 有限元结果取单元 (element)结果;

c) 载荷谱设置为恒幅加载,Max factor=50, Min factor=0,即有平均应力效应;

d) 母材SN疲劳曲线选取Steel_UML_UTS500。

4)在应力疲劳求解器中,设置组合方式AbsMaxPrincipal,平均应力修正方式为Gerber,多轴评估为None。

5)进入焊缝疲劳求解器,设置如下:

a) 进入高级编辑>Welds_Fillets,通过ElementSet搜索关键字weld*识别有限元模型中焊材部位,并对焊材单独进行焊缝疲劳分析,如图8所示;

图8 焊材分组识别

b) 设置有限元结果提取方式为ForceMoment,即采用结构应力法评估;

c) 载荷谱设置为恒幅加载,Max factor=50, Min factor=0,即有平均应力效应;

d) 焊缝SN疲劳曲线选取Seam_Steel,如图9所示。

图9 焊材疲劳S-N曲线

6)在焊缝疲劳求解器中,设置组合方式AbsMaxPrincipal,平均应力修正方式为FKM,多轴评估为None,打开厚度修正效应。

7)至此,完成所有设置,点击run,进行疲劳求解。

3、疲劳结果

通过结果后处理,得到母材及焊材的寿命云图,如图10,11所示。由结果来看,母材最短寿命为153600次,焊材最短寿命为67650次,两者疲劳热点均出现在6708号单元,即焊趾位置。因此,需采用焊材的疲劳寿命结果进行评定,即结构最小寿命为67650次。

图10 结构件母材寿命云图

图11 结构件焊缝寿命云图

小结

实际工程中,焊接结构既有大量焊缝疲劳问题,又有母材应力疲劳问题,因此有必要通过CAE工具快速评估具有复杂疲劳问题焊接结构的安全性。在Ansys Workbench平台上结合Ansys Mechanical及Ansys nCode DesignLife软件能够对焊接结构方便快速地进行疲劳分析。通过疲劳仿真,我们可以深刻挖掘背后的物理内涵,减少对疲劳测试的依赖,以提升研发核心竞争力。