Ansys Workbench之Mechanical应用(下)——结果后处理

点击上方蓝字关注我们

Workbench结果后处理功能很强大,能得到用户所需的多种结果,如变形、应力应变、接触工具、疲劳工具等,本文以静力分析为例讲解结果后处理。

点击分析树中Solution选项后,在工具栏会出现Soution工具条。

结果添加可以在分析计算前,此时点击工具栏Solve后,结果将在计算后显示。也可以在分析计算后,计算后添加的结果无需重新计算,右击分析树Solution(A6)或下属项——Evaluate All Results(求解所有结果),即可显示。

1 变形Deformation

变形命令集在Solution工具条的Deformation中。

总变形(合位移)

沿方向的变形(方向位移)

总速度

沿方向的速度

总加速度

沿方向的加速度

变形结果对点、线、面、体均适用。

总变形是一个标量,可使用矢量方式显示方向:计算后点击Result工具条的方向显示图标即可设置方向显示。

方向变形包括Ux、Uy、Uz三个方向的变形,可显示指定坐标下的变形,如在用户设定的圆柱坐标下的径向、周向、轴向变形。

合位移与方向位移的关系如下:

2 应力和应变

2.1.1 应力状态

在某一坐标系中,描述一点的应力状态需要6个应力分量,即三组正应力

σ1

σx、σy、σz,及3组切应力τxy、τyz、τzx。

对上述点旋转一定角度,一定能找到某个角度,使每一面的切应力τ=0,而只有三个主应力,而这三个主应力中最大的为第一主应力σ1,中间的为第二主应力σ2,最小的为第三主应力σ3。(同样,一定能找到某个角度,使每一面的正应力σ=0,而只有三个切应力。)

注意,若某一向主应力<0,说明此方向是压缩应力,三向均为负数,则表

示三向受压。

当某一向主应力为0时,称为二向应力状态,比如水塔、油管、皮球等可简化为二向应力状态。

当某两向主应力为0时,称为单向应力状态,比如杆梁受拉状态。

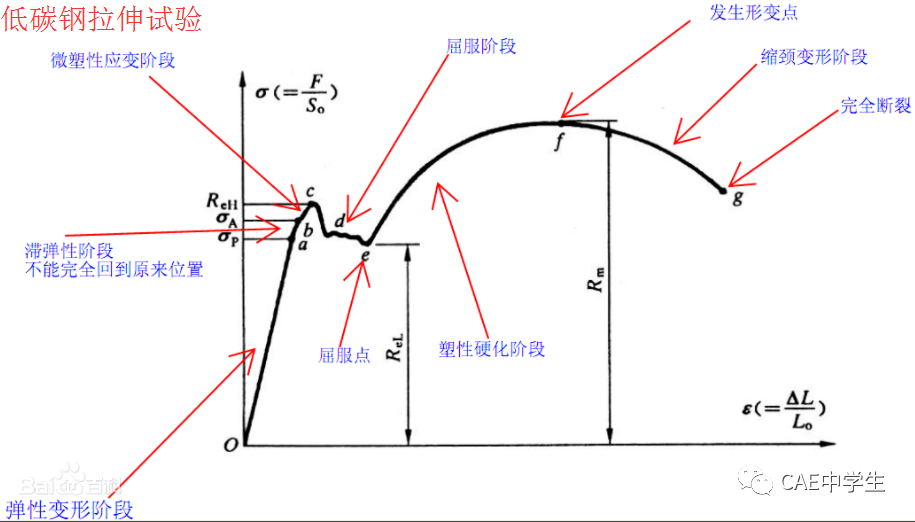

2.1.2 应力应变图

塑形材料为试件拉断时的伸长率>5%的材料,如钢、铝合金、黄铜等,塑形材料在拉伸时应力与应变关系如下图。

当应力超过屈服强度σs时将发生塑形变形,当应力超过屈服强度σb时将发生缩颈直至断裂。

塑形材料的失效多以屈服强度σs作为判定标准。

对于没有明显屈服阶段的材料如T10A,一般将产生0.2%塑性应变时的应力作为名义屈服极限,表示为σ0.2 。

脆性材料为试件拉断时的伸长率≤5%的材料,如灰铸铁、玻璃、陶瓷等,脆性材料在拉伸时应力与应变关系如下图。

脆性材料的失效多以强度极限σb作为判定标准。

2.1.3 四大强度理论

在《材料力学》中,介绍了4种常用的强度理论:

1,第一强度理论:最大拉应力理论,认为当最大拉应力 σ1≥σb时,材料发生断裂。

2,第二强度理论:最大伸长线应变理论,认为当最大伸长线应变是引起断裂的主要原因,即材料断裂条件为 σ1-μ(σ2 σ3)≥σb(μ为泊松比)。

3,第三强度理论:最大切应力理论,认为当最大切应力 τmax=(σ1-σ3)/2≥σs/2时,材料发生屈服,即塑形材料不失效条件为σ1-σ3≤σs。

补充:莫尓强度理论为第三强度理论的扩充,它是以实验资料作为基础得出的,并不像4种强度理论是以假说为基础,考虑了材料抗拉和抗压强度不相等的情况,可用于塑形材料,也可用于脆性材料。当材料的扛拉和抗压强度相等时,莫尓强度理论与第三强度理论相同。

4,第四强度理论:畸变能密度理论(冯米斯Von-Mises等效应力理论),认为畸变能密度是引起屈服的主要原因。即塑形材料不失效条件为σVon≤σs。

等效应力与主应力关系如下

等效应变与主应变关系:

四种强度理论在Ansys-Workbench中的应用见下表:

理论 | 第一理论 | 第二理论 | 第三理论 | 第四理论 | 莫尓理论 |

材料力学中名称 | 最大拉应力理论 | 最大伸长线应变理论 | 最大切应力理论 | 畸变能密度理论 | 莫尓强度理论 |

求取对象在Ansys中名称 | Maximum Principal | 无 |

| Equivalent (von-Mises) | Mohr Coulomb stress |

适用材料性质 | 脆性材料 | 脆性材料 (Ansys中无) | 塑形材料 | 塑性材料 | 塑性/脆性 |

在Ansys工程应用中使用频率 | 脆性常用 | 无 | 一般 | 塑形最常用 | 较少 |

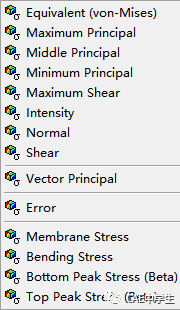

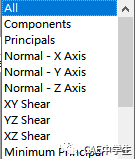

应变命令集在Solution工具条的Strain中,应力命令集在Stress中。

等效应力

第一主应力

第二主应力

第三主应力

最大剪应力

应力强度

正应力

剪应力

主应力矢量

应力误差

薄膜应力

弯曲应力

底部峰值应力

顶部峰值应力

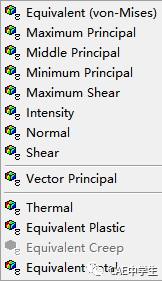

等效应变

第一主应变

第二主应变

第三主应变

最大剪应变

应变强度

正应变

剪应变

主应变矢量

热应变

等效塑形应变

等效蠕变应变

等效总应变

由于应力与应变成正比关系:σ=E*ε(E是材料的弹性模量),所以下文主要以应力作讲解,读者可推广到应变结果的应用。

1,等效应力Equivalent (von-Mises)

等效应力/应变又称冯米斯(von-Mises)等效应力/应变,是塑形材料计算时最常用的结果。计算结果需满足第四强度理论σVon≤σs。

2,第一主应力Maximum Principal

第一主应力又称最大主应力,是脆形材料计算时常用的结果。计算结果需满足第一强度理论σ1≤σb。

第二主应力σ2与第三主应力σ3分别对应Middle Principal和Minimum Principal,在此不再赘述。

3,最大剪应力Maximum Shear与应力强度Intensity

最大剪应力与应力强度其实是等效概念,都是第三强度理论所需计算的对象,应力强度为最大剪切应力的2倍,即Intensity=2×Maximum Shear。

实际应用中更多使用应力强度,因为此时只需将计算强度与σs对比,即满足第三强度理论

Intensity=σ1-σ3≤σs

如果使用最大剪应力来校核,则需要满足

Maximum Shear=(σ1-σ3)/2≤σs/2

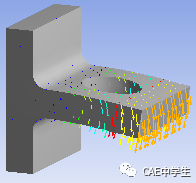

4,主应力矢量Vector Principal

主应力矢量可以3D显示3个主应力的方向,正值朝外,负值朝内。该显示有助于描述结构某点所承受的最大正应力的方向。

5,应力误差Error

应力误差用于识别高误差区域,表示该区域需要网格细化,以获得更准确的结果,但是对于非线性结果可能不准确,且仅适用于各向同性材料。

6,等效塑形应变Equivalent Plastic

等效塑形应变用于测量结构的永久应变,材料应力应变超过比例极限后,应力与应变呈现非线性关系,塑形行为表现为应力超过屈服强度后发生永久不可恢复的应变。由于比例极限与屈服强度很接近,Ansys计算中将它们合为一点。

如果要使用本选项得到塑形应力,需要先设置塑形材料的非线性属性。

3 工具

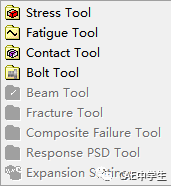

工具选项在Solution工具条的Tools里面,包括应力工具、疲劳工具、接触工具、螺栓工具等。

应力工具

疲劳工具

接触工具

螺栓工具

梁工具

损伤工具

复合故障工具

PSD响应工具

扩展设置

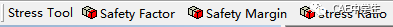

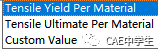

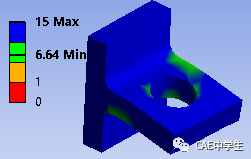

应力工具主要用于计算安全系数、安全余量与应力比值,安全余量=安全系数-1,应力比值=1/安全系数。

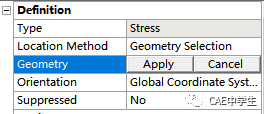

选择应力工具Stress Tool后,会在分析树中生成Stress Tool项目,可对其进行细节设置。

应力比值

安全余量

安全系数

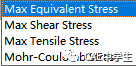

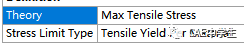

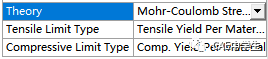

理论法则Theory 中可选择最大等效应力Max Equivalent Stress,最大剪切应力Max Shear Stress,最大拉应力Max Tensile Stress,莫尓-库伦应力Mohr-Coulomb Stress。

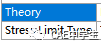

许用强度Stress Limit Type(即校核基准)可以选择拉伸屈服强度Tensile Yield Per Materia即σs、强度极限Tensile Ultimate Per Material即σb,或者自定义Custom Value。

最大等效应力Max Equivalent Stress即冯米斯(von-Mises)等效应力,用于塑形材料的计算。

最大剪切应力Max Shear Stress用于塑形材料的计算,通过上文第三强度理论可知,最大剪应力与σs不能直接做对比,需要与0.5σs对比。可知使用第三强度理论时,折扣因子为0.5,如果使用第四强度理论是,折扣因子应为

1/√3≈0.6。(参考文献《材料力学——刘鸿文》)

折扣因子

最大拉应力Max Tensile Stress一般用于脆性材料,此时许用强度应选择强度极限,脆性材料的断裂安全系数计算值往往需要更高才能保证安全,不同行业的脆性材料断裂安全系数请自行查询。

莫尓-库伦应力Mohr-Coulomb Stress即莫尓应力,需要选择扛拉许用强度与抗压许用强度。

疲劳工具提供以应力寿命和应变寿命为基础的疲劳计算寿命,可以计算恒幅值或变幅值载荷,比例或非比例载荷。相关内容将在以后的疲劳寿命计算中讲解。

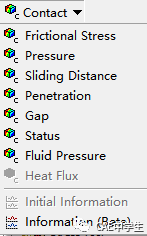

选择接触工具Contact Tool后,会在分析树中生成Contact Tool项目,并在工具栏出现Contact Tool工具条。

摩擦应力

压力

滑移距离

穿透

间隙

接触状态

流体压力

热通量

最初的信息

信息

摩擦应力:显示摩擦引起的切向应力。

压力:显示法向接触压力。

滑移距离:显示表面相对滑动的距离。

穿透:显示穿透深度。

间隙:显示在弹球Pinball半径内的缝隙值大小。

接触状态:提供是否接触的信息,Over Constrained表示过约束,Far表示在弹球范围外,Near表示在弹球范围内,Sliding表示有相对滑移,Sticking表示粘结在一起。

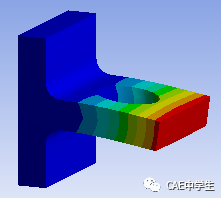

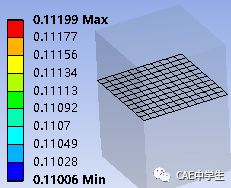

实例1 两个重叠的方块,接触为粗糙,边界条件如下,求取接触处的压力。

添加接触工具,默认设置。

在Contact Tool工具条选择Contact——Pressure,默认设置计算结果如上图,单位为Mpa。

4 探测结果Probe

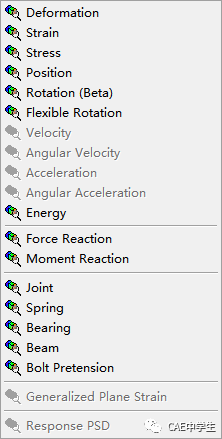

探测显示用于显示某一点、线、面、体的结果,以下仅介绍常用选项,其余选项在若以后实例中有应用再具体讲解。

变形

应变

应力

位置

旋转

自由旋转

速度

加速度

角速度

角加速度

能量

反力

反力矩

关节连接

弹簧

轴承

梁

螺栓预紧

平面应变

PSD响应

探测结果所能计算的变形、应变与应力类型与上文介绍的相同,不同之处在于:

1,对象选择中没有All body选项,只能选择点、线、面、体或网格单元,可以同时选择多个对象。

2,结果类型是在细节设置窗口选择。

3,不能显示云图结果,只在信息窗口以图表的形式显示计算的最大值。

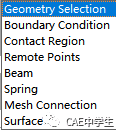

求取反力与反力矩是工程应用中经常会遇到的问题,Workbench可以求取边界条件(含弱弹簧)、接触、网格接触、梁/弹簧连接等处的约反力与反力矩。

几何体选择

边界条件(含弱弹簧)

接触区

远程点间隙

梁连接

弹簧连接

网格接触

表面

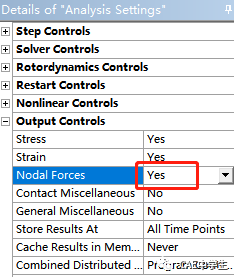

注意,求取连接或接触处的反力与反力矩时,需要打开分析设置中的Output Controls——Nodal Forces。

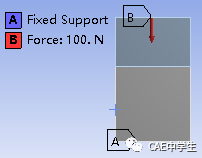

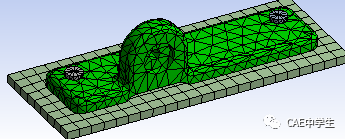

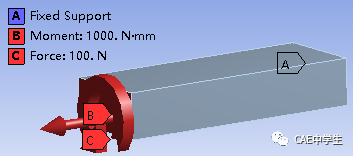

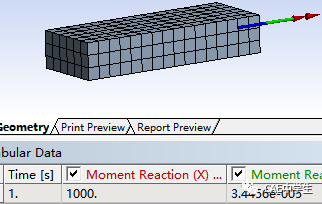

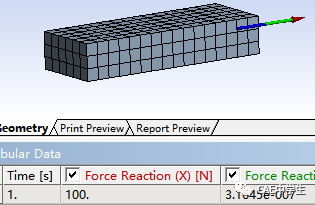

实例2,模型右端固定,左端施加力与力矩,求取下列模型约束处的反力与反力矩。

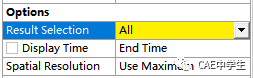

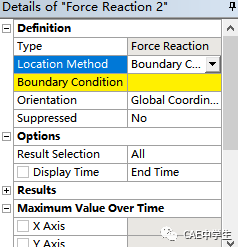

本例只需要自己添加Probe中的反力与反力矩,在细节设置中将Location Method(定位方法)设置为Boundary Condition(边界条件),然后再Boundary Condition下拉菜单中选中我们定义的固定约束。结果如下

5 图形显示工具

在分析树中选中某一计算结果,在工具栏将出现图形显示工具。

显示范围

探针

矢量显示

显示比例

显示方式

最大最小值显示

色条显示

外形显示

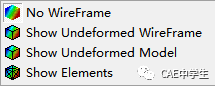

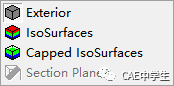

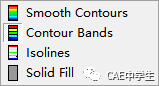

比例显示、显示方式、色条显示、外形显示

这几种显示工具是我们常用的,其中的含义很简单,无需解释,在此不赘述。

显示比例

显示方式

外形显示

色条显示

色条显示

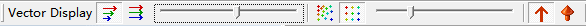

2,矢量显示

当选择矢量显示后,工具栏将出现矢量显示工具条。

箭头长短

箭头大小

箭头疏密

3,最大值、最小值、探针

选择最大值与最小值时,程序会自动在图形此处标记,但是应力奇异需要用户自己判断,所以很多时候不能直接使用最大值,而是需要我们手动探测。

写在最后,后处理的结果直接关系到我们编制的计算报告的质量,学习者应熟练操作常用功能。对于应变应力的理论理解需要结合材料力学的相关基础,建议学习者多翻看,做到基础理论扎实,就能胸有成竹。最后,计算结果要注意辨别,不要拿来就用,特别是应力结果,在孔洞、尖角、固定约束处往往会产生应力奇异,应力会随着网格的细化不断增大,而且不会趋于稳定,所以应力奇异处的值是不可信的,也是无法准确计算的。(关于应力奇异,将在下一篇文章中详细解释)

至此,有关Ansys Workbench的基础内容告一段落,从下一篇起,将开始实例详解。

笔者作为半路出家的非结构分析科班生,一直是通过工作中的实际应用和各种线上线下资料学习的,难免会出现很多纰漏错误,恳请指正批评。