Ansys Workbench连接关系——接触分析实例详解

本文摘要(由AI生成):

本文介绍了在CAE分析中处理接触面干涉与间隙的方法,包括使用SC(Spaceclaim)软件的前处理功能来检测并消除模型中的干涉与间隙,以及在ANSYS Workbench的Mechanical模块中通过接触设置自动消除细微的干涉与间隙。文章还探讨了过盈配合的计算方法,并指出在处理过盈配合问题时,不应使用模型修改或自动配合方法。此外,文章还提到了使用载荷步分割和几何修正来优化接触面设置,并提供了相关的实例和应力计算结果。最后,作者希望本文能对读者有所帮助,并期待读者的反馈和建议。

Ansys Workbench连接关系——接触分析实例详解

当几何体存在多个零部件时,需要确定零部件之间的相互关系,在Mechanical中可以创建的连接关系如下:

•接触Connect

•网格接触Mesh Connection

•关节连接Joint

•梁连接Beam Connection

•弹簧Spring

•轴承Bearings

•点焊spot Weld

•末端释放End Releaser(应用于梁、壳单元)

•几何体交互Body Interaction (应用于显示动力学中)

仅有接触Connect、网格接触Mesh Connection、关节连接Joint可以自动生成。

本文主要介绍接触,其余连接类型将在以后文章中介绍。

1 接触概述

通常两个独立表面之间相互接触并相切时,称为接触。接触类型中,能够粘合在一起或不能分离的接触为线性接触,能够分离和碰撞的接触为非线性接触(状态非线性),非线性接触需要消耗大量的计算资源,因此设置有效的接触参数至关重要。

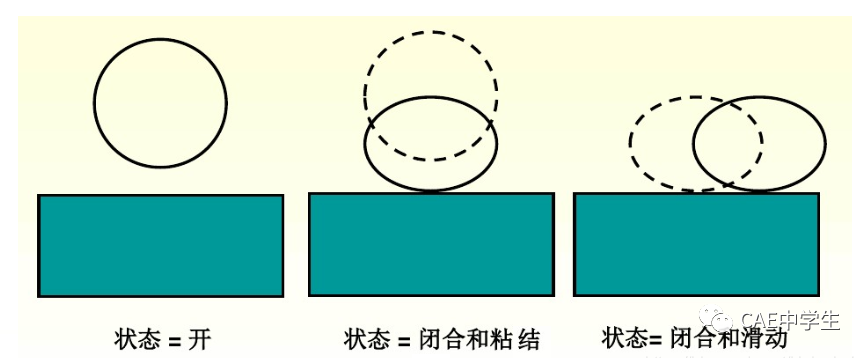

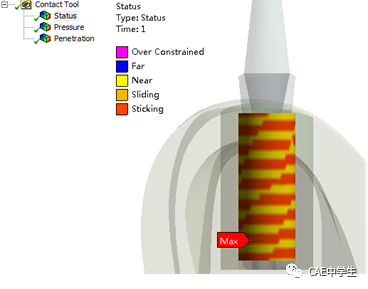

接触状态可分为分离状态、粘接接触状态、滑动接触状态。

非线性接触:在形成接触的不同物体的表面之间,可以沿法向分开和沿切向相互移动,但不能发生相互渗透,可传递法向压缩与切向摩擦力,但不能传递拉伸力。接触面接触时产生接触约束,接触面一旦分离,约束失效。此时的接触表现为强非线性,随着接触状态的改变,接触表面的法线和切向刚度都有显著变化。刚度突变会导致严重的收敛困难。

接触状态

2接触设置

2.1创建接触

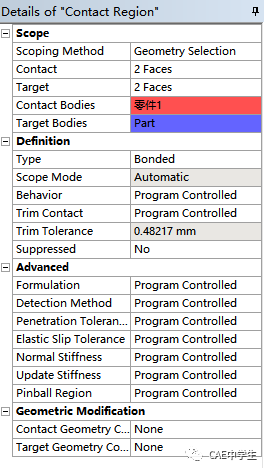

导入到Mechanical中的装配体自动生成的接触为绑定接触,最快捷的修改方法是找到这个接触对,修改属性中的接触类型。

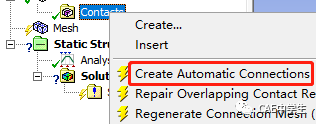

若遇到自动生成失败或生成不全,可能是因为零件之间的间隙超过了容差值。修改容差后可再次重新生成。

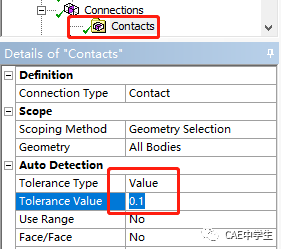

点击特征数中Connections下的第一个Contacts,将容差类型Tolerance Type改为Value,Tolerance value的值适当调大。然后右击Contacts——Create Automatic Connections(创建自动连接),便重新自动生成了绑定接触。

若Connections下无Contacts项,可右击Connections——Insert——Connection Group ,如上文修改属性,然后重新生成。

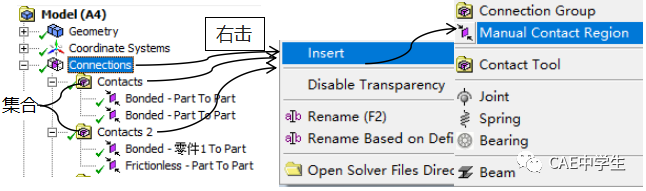

若要新建接触**,只需要右击特种树中的Connectiong——Insert——Manual Contact Region(手动接触区域)。便创建了新的接触**和接触对,若右击Connectiong下的**名Contacts——Insert——Manual Contact Region,则在此**内部创建接触对,不新建接触**。

创建接触对

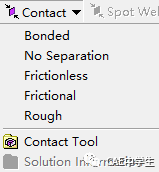

工具栏接触类型选

也可以点击Connectiong或下属的**名,在工具栏点击Contact的下拉菜单,找到要创建的接触对。

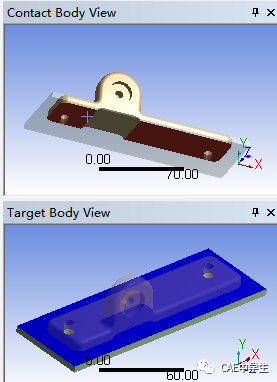

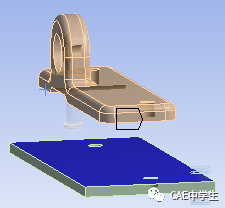

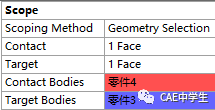

在属性中设置了接触类型外,还需要选择接触对的接触面和目标面,设置后自动出现Contact Bodies(接触体)和Tatget Bodies(目标体)。

当接触面和目标面重叠不好点选时,可以通过工具栏的爆炸实图工具使装配体模型爆炸开,或者使用Connections工具条的Body Viewsz工具分窗显示。

爆炸中心

可选装配体中心或坐标系心

拖动滑块使装配体爆炸

爆炸试图工具

接触面选择

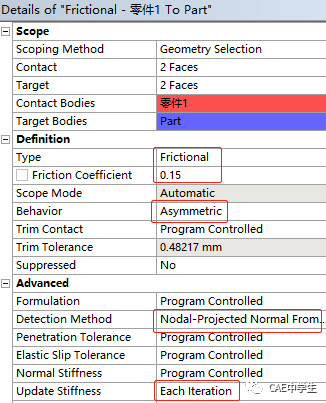

生成接触对后,还需要对其进行设置,必须设置的项目为接触类型,其余可选择性设置的项目包括接触行为、接触修剪、接触算法、检测方法、惩罚精度、弹性滑移精度、法向刚度、刚度更新、弹球区域等等。

定义

接触类型:默认为绑定

接触查找方式:自动/手动

接触行为:程序控制/对称/非对称/自动非对称

接触修剪:主要用来减少接触计算中的计算区域,提高计算效率,一般使用程序控制即可。

是否抑制:默认为否

高级

接触算法:程序控制(默认为罚函数)

探测方法:程序控制

穿透容差:程序控制

切向滑移容差:程序控制

法向刚度:程序控制/手动

刚度更新:从不/每次迭代后/每次迭代后严格更新

弹球区域:程序控制/程序自动检测/指定半径

几何修饰

接触几何体矫正:无/光滑/螺栓截面

目标几何体矫正:无/光滑

创建接触对

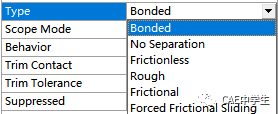

在Mechanical中,系统提供了5种接触类型:

•绑定Bonded:即接触界面焊接在一起,既不能分离也不能滑动。

•不分离No Separation:不允许分离,允许微量自由滑动。

•无摩擦Frictionless:允许分离,允许自由滑动。

•粗糙Rough:允许分离,不允许滑动。

•摩擦Frictional:允许分离,允许有摩擦的滑动。

•强制摩擦滑动 Forced Frictional Sliding:在每个接触点上施加一个切向阻力,仅用于显示动力学。

接触类型修改

几种类型对比如下:

接触类型 | 绑定 | 不分离 | 无摩擦 | 粗糙 | 摩擦 |

迭代次数 | 一次 | 多次 | |||

法向分离 | 不允许 | 允许 | |||

切向滑移 | 不允许 | 允许 | 允许 | 不允许 | 允许 |

线性特性 | 线性接触 | 非线性接触 | |||

注意:

1,摩擦接触中, 摩擦系数>0.2时计算结果会提示,不用处理。

2,非线性接触不适用于模态分析、谐响应分析的线性分析,定义的非线性接触将被忽略。

在Mechanical中接触面显示为红色, 目标面显示为蓝色。程序默认为对称接触( Symmetric ),此时任何一边都可穿透到另一边。对称接触行为更容易建立,但需要较大计算量。选择非对称接触(Asymmetric)时,接触面的节点不能穿透目标面。选择自动非对称接触(Auto Asymmetric )时接触面和目标面的指定可在内部互换。只有罚函数和增强拉格朗日算法支持对称行为,普通拉格朗日和MPC(多点约束)算法要求使用非对称行为。

对于非对称接触行为,手工选择接触表面时应遵循以下原则:

1, 当凸面与平面或凹面接触时,应选择平面或凹面为目标面。

2, 当硬表面和软表面接触时,应选择硬表面为目标面。

3, 当大表面和小表面接触时,应选择大表面为目标面。

4, 如果结构已划分网格,应选择较粗糙一方的表面为目标面。

5,刚度相同的大小面接触时,应选大面为目标面。

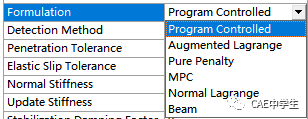

为了阻止接触表面相互穿透,在相互接触处需要建立一定的规则,即接触算法。ANSYS 采用的是接触约束算法,它提供了如下五种接触约束算法:

• 罚函数法Pure Penalty(程序控制默认使用的算法)

• 拉格朗日法Normal lagrange

• 增强拉格朗日法Augmented Lagrange

• 多点约束方程法MРC

• 梁约束法 Beam

接触表面穿透示意图

对于工程实践应用,我们一般选择程序控制的选项,我们不需要知道每种算法的详细理论,只需要了解他们的原理及如何应用。

接触算法调用是在接触的属性——Advanced——Formulation中,程序控制Program Controlled默认罚函数算法,你可以根据自己的实际工况来选择更适合的接触算法 。

接触算法选择

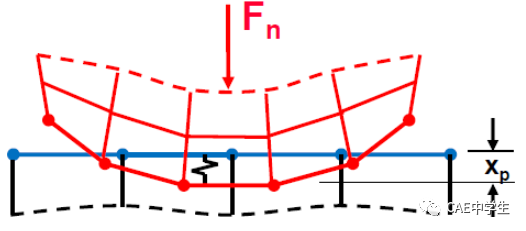

2.4.1罚函数法Pure Penalty

罚函数法用一个接触弹簧来在两个面间建立关系,弹簧刚度被称为惩罚参数,其实就是接触刚度。当两面分开时,弹簧不起作用;当面开始穿透时,弹簧起作用,根据胡克定律:F = K x ,此处的 K 为法向刚度 ,x为穿透深度。

罚函数示意图

这种算法的精度较依赖于接触刚度和穿透量的大小。接触刚度越大,则穿透越小,但是接触刚度过大会导致整体刚度矩阵出现病态和收敛的困难。因此,理想的刚度就是既要能保证渗透较小,又要保证整体刚度矩阵。

当接触方法为程序控制/罚函数或增强的拉格拉日时,其他设置如下:

其他设置参数

接触算法:罚函数

探测方法:程序控制

穿透容差:程序控制

切向滑移容差:程序控制

法向刚度:程序控制/手动

刚度更新:从不/每次迭代后/每次迭代后严格更新

弹球区域:程序控制/程序自动检测/指定半径

探测方法一般使用程序控制。

对于罚函数和增强拉格朗日公式,程序控制默认使用探测点更多、探索更准确的“On Gauss point(积分点)”进行探测。

拉格朗日与MPC公式默认使用“Nodal- Normal to Target(节点-目标面法向)”方法,探测点更少。

当有摩擦的接触面和目标面之间存在偏移时,为更好的满足力矩平衡可选用“Nodal-Projection Normal from Contact(节点-投影法向接触)”。

积分点

节点-接触面法向

节点-目标面法向

节点-接触面法向投影

探测方法

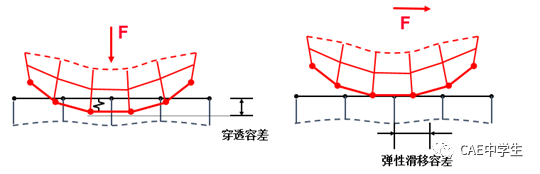

穿透容差即允许穿透量,代表F=Kx中的x,一般使用程序控制,程序控制默认为0.1*单元厚度,用户可以设置为数值(Value)或因子(Factor),因子即相较于下层单元的厚度比例 。

切向滑移容差又称弹性滑移容差,一般使用程序控制,程序控制默认为0.1*单元长度、用户可以设置为数值(Value)或因子(Factor),因子即相较于下层单元的长度比例。

如果弹性滑移在许可的容差范围内,接触协调性在切向满足要求。

绑定、粗糙、摩擦接触等增强了切向的协调性。

穿透容差与弹性滑移容差

法向刚度即K值,刚度越大,计算越精确,但是越难收敛。

默认为程序控制,对于绑定和不分离约束,默认K=10;

对于其他形式的接触,默认K=1.0;

手动控制时,对于体积为主的问题,建议设置为1,对于弯曲为主的问题,建议设置0.01~0.1之间。

弹球区域

弹球区域一般作为十分有效的接触探测器使用,可自定义并在图形区显示。

在弹球内的目标面上的节点, 程序就会认为它“接近”接触,而且会更加密切地监测它与接触探测点的关系 ,在球体以外的目标面上的节点被忽略。

对于绑定或不分离的接触,如果间隙或穿透小于弹球区域,则间隙/穿透自动被删除。

(若选择程序控制弹球区域,将自动生成一个足够大的弹球区域将间隙或穿透包括在内,使得绑定或不分离接触能忽略间隙或穿透)

2.4.2增强拉格朗日法Augmented Lagrange

增强拉格朗日是在罚函数的方法上衍生出来的一种方法,他与罚函数法类似,但是在计算接触压力时,引入了附加项λ,即F = K x λ,使得接触压力对于接触刚度的敏感性降低,更利于在给定的接触刚度较大的时候收敛,可以一定程度上提高计算精度,但同时也会造成收敛时间加长。

在大变形问题的无摩擦或摩擦问题中,建议将程序控制(即罚函数)算法修改为增强拉格朗日,因为增强拉格拉日的公式增加了额外的控制自动减少渗透的功能。

2.4.3拉格朗日法Normal lagrange

拉格朗日法不同于罚函数法,不采用力与位移的关系来求解接触力,而是把接触作为一个独立的自由度直接求解。

该方法可得到0或近似0的穿透量,是一种精确的接触算法,但是需要使用直接求解器来求解,在接触状态发生急剧变化时时,容易发生计算震颤从而较难收敛 。

2.4.4多点约束方程法MРC

多点约束法适用于绑定接触(Bonded)、不分离(No seperation)这两种线性约束。他在接触面间添加一个联结使两个面之间不出现分离。多点约束法支持大变形效应。

2.4.5梁约束法 Beam

梁约束法,顾名思义,就是在两个接触面之间添加无质量的梁进行联结,这种算法只适用于绑定接触(Bonded)。

总结:几种接触算法对比见下表

接触算法 | 罚函数 | 增强拉格朗日 | 拉格朗日 | 多点约束 | 梁连接 |

收敛性 | 良好,很少的平衡迭代 | 一般,如果渗透太大,则需要增加平衡迭代 | 一般,若出现震颤需要增加平衡迭代 | 优秀,一次平衡迭代 | |

穿透控制 | 存在穿透,且不受控 | 存在穿透,但受控 | 接近于0 | 无穿透 | 穿透很小 |

适用的接触类型 | 适用于任何类型的接触 | 仅适用于绑定和不分离约束 | 仅适用于绑定约束 | ||

求解器 | 可以使用迭代或直接求解器 | 仅能使用直接求解器 | 可以使用迭代或直接求解器 | ||

适用的接触行为 | 对称或非对称接触 | 仅适用于对称接触 | / | ||

对于线性接触的MPC和Beam算法,其收敛性和计算速度最优。对于另外三种接触算法,一般情况下,从计算精度和收敛性上的排序为:

收敛性:罚函数>增强拉格朗日>拉格朗日

精度:拉格朗日>增强拉格朗日≥罚函数

计算花费时间:拉格朗日>增强拉格朗日>罚函数

但对于个别情况,可能需要根据实际情况进行测试对比。

对于工程应用人员,可以先使用程序控制来尝试计算,之后再根据计算结果

和计算时间的评估来决定使用哪一种接触算法。

几何修正选项含:接触面处理,接触面几何修正,目标面几何修正。其中当接触类型为非线性接触(无摩擦、摩擦、粗糙)时才会出现接触界面处理选项。

几何修正选项

2.5.1接触界面处理Interface Treatment

当接触类型为线性接触(绑定,不分离)时,程序将忽略干涉与间隙,不需要修正。

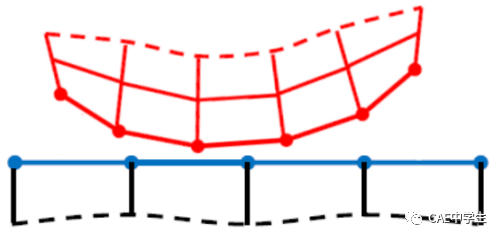

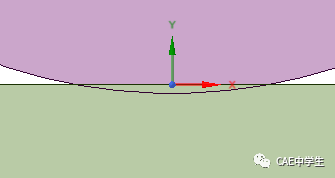

当接触类型为非线性接触(无摩擦、摩擦、粗糙)时,需要修正间隙或干涉。有时候CAD模型不一定有间隙,但是在有限元软件划分网格离散化后,会出现间隙,如下图

用户可以设置为无增量的偏移(Add Offset,No Ramping);线性增量偏移(Add Offset,Ramped Effects);自动接触(Adjust To Touch)。

无增量的偏移和线性增量偏移下,默认接触偏移Offset为0。

线性接触中,程序通过建立一个足够大Pinball半径允许忽略接触和目标面间任何间隙和干涉。但是对于非线性接触接触,初始缝隙无法被自动忽略,这是因为它有可能代表几何信息(相互接触或脱离接触)。

1,Adjusted to Touch

推荐使用此设置,界面上存在的间隙将会自动补偿到接触状态,界面上存在的干涉将被自动消除。(需间隙和干涉在弹球范围内)

2,Add Offset

能够自定义来指定允许接触面偏移的正负距离。正值代表关闭缝隙。负值增大缝隙。

Add Offset有两个选项:

(1) Add Offset, Ramped Effects:一个载荷步分割为几个子步逐步施加,难于收敛的干涉问题建议使用。

(2) Add Offset, No Ramping:一个子步一次完成载荷施加。

2.5.2接触面几何修正Contact Geometry Correction

用户可以在该选项中选择圆面光滑(Smoothing)和螺栓截面(Bolt Thread)。

1,螺栓截面(Bolt Thread)

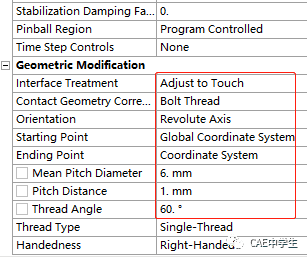

Bolt Thread能够利用简化圆柱模拟螺栓连接,一般设置过程包括:

(1)创建接触关系,如图所示。

(2) 接触几何修正:定义Orientation方向,上图本例中采用Revolute Axis建立坐标系需要设置起始点Starting Point和终止点Ending Point。

(3)建立起始点和终止点坐标系,如图所示。

(4)定义螺栓螺纹基本参数,例如平均螺纹直径Mean Pitch Diameter,螺距Pitch Diameter,牙型角Thread Angle,单、多线螺纹Thread Type以及左右手定则Handedness等。

2.5.3目标面几何修正Target Geometry Correction

用户只能选择圆面光滑功能。

3接触实例

对方大型装配体,可能出现若干微小干涉与间隙问题,若想要全部到CAD中处理将花费大量时间和精力。此时我们可以用到SC软件提供的前处理功能。

3.1.1模型干涉的前处理

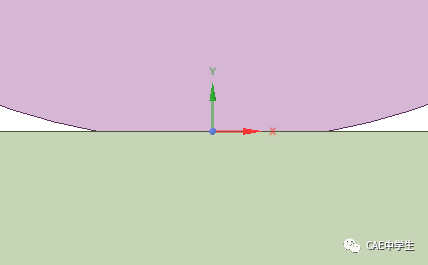

右击项目的Geometry,选择使用Spaceclaim编辑,在SC中点击准备——干涉,干涉部位以红色显示,点击干涉部位或左上角的√,干涉部位被移出。默认是从较大的几何体中删除干涉部分,如果想反转可以勾选左侧修复选项下的“从较小主体中去除”。

3.1.2模型间隙的前处理

Spaceclaim可以检测间隙,但是不能直接消除间隙,以下提供一种使用SC前处理消除间隙的方法。

在SC中,点击准备——间隙,在左侧查找选项中设置要查找的间隙距离,回车后模型的间隙以红色高亮显示。

锁定不需要改变的模型,然后选择设计——拖动工具,拖动本例的圆柱面或平面,使模型相互穿透,然后再按3.1.1修建干涉部位。注意此方法只作为临时处理方法,不被推荐,因为拖动后模型设计尺寸改变,更推荐设计者到原设计中去修改。

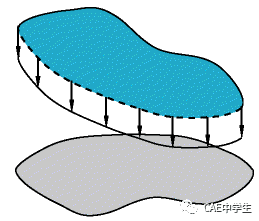

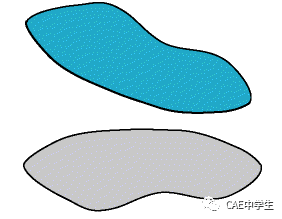

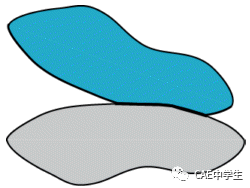

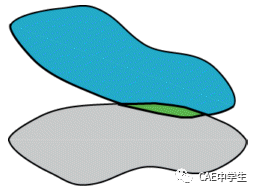

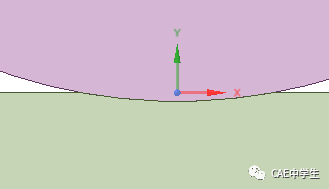

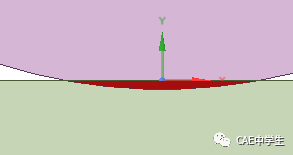

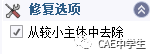

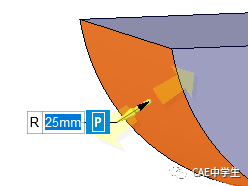

在非线性接触中,我们需要关注干涉与间隙。对于在建模过程中不易察觉的细微干涉与间隙,或者在网格划分后产生的细微间隙,均可以通过Mechanical中的接触设置使得细微的干涉与间隙消除。如下图,左侧接触有细微干涉,右侧接触有细微间隙,两对接触均要求粗糙接触。

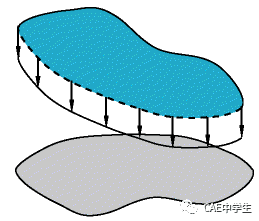

在接触对设置中,接触类型改为粗糙Rough,将Interface Treatment改为自动接触(Adjust to Touch),程序会自动消除干涉与间隙。

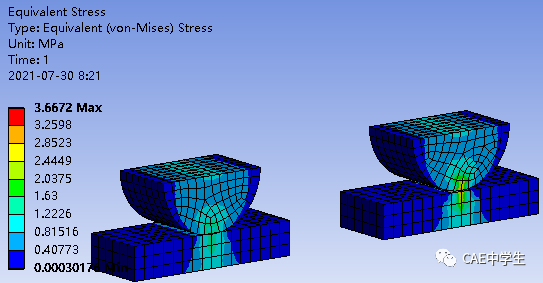

边界条件如下:固定2个矩形块下面端面,以远程位移约束2个半圆柱形的上端面的X、Z方向的位移和Z方向的旋转,给2个上端面分别施加500N向下的力。

应力计算结果如下

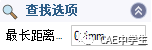

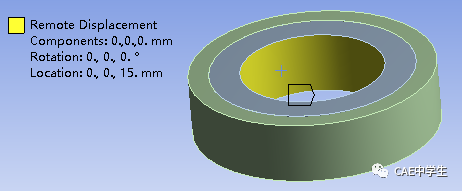

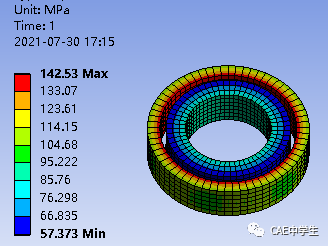

机械设计中,一定会遇到过盈配合问题,由于装配过程一般采用冷冻内圈、加热外圈的工艺,所以也称为冷缩配合。此时我们关心的是内外圈装配后的配合应力,所以不能使用模型修改前处理,也不能使用自动配合的方法消除过盈量。

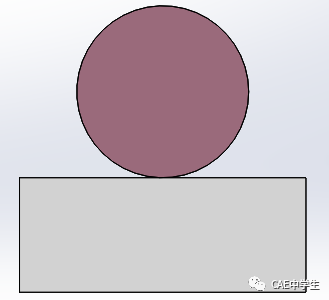

如下图,内圈外径100.1mm,外圈内径100mm,均为合金钢。接触为摩擦,系数0.2,不设置偏移量。远程约束内圈的孔的6个自由度,行为Behavior为默认的柔性Deformable。

其实本例也可以采用1/4或1/8模型分析,或者使用2D分析,这将在以后的文章中介绍。

写在最后,Workbench的接触问题先介绍到这里,当然内容也有许多漏洞,希望对大家有所帮助,还望不吝赐教。