谈谈动力电池热管理设计

电芯热管理介绍

锂电池Pack设计需要保证电池始终处在一个比较舒适的温度环境(电池温度范围:15-40℃;电池之间的温差:5-10℃)下工作,从而保证整车的长寿命、良好的续航里程性能、良好的功率性能以及较短的充电时间。高低温环境对电芯的影响体现在循环寿和放电容量降低、放电功率受限、充电时间延长。从而导致了整车上的体验是汽车使用寿命和续航能力减小,加速性能降低、等待时间延长。

人们对电动汽车续航里程、充电时间的要求越来越高,行之有效的电池热管理系统对于提高电池整体性能具有重要意义。

热管理达到的效果:

避免热失控

保证电池事宜的工作温度范围

减小电池温度差异,保证电池温度均匀性

低温环境中迅速加速或者保温

高温环境中有效散热

避免局部温度过高

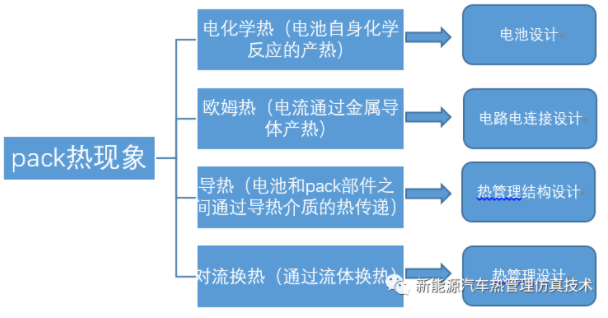

PACK产热过程

热管理系统分类

常见的冷却方式主要有自然冷却、强制风冷、液冷和直冷,这四种冷却方式的冷却效率依次增强。冷却效率主要是通过对流换热系数来表征,一般情况下根据整车使用环境、整车工况和电芯特性确定系统所需要的对流换热系数,然后综合质量、空间和成本等因素确定冷却方式。各个热管理系统具有自己的特点和优势,目前国内以液体热管理为主流。

不同电芯介绍

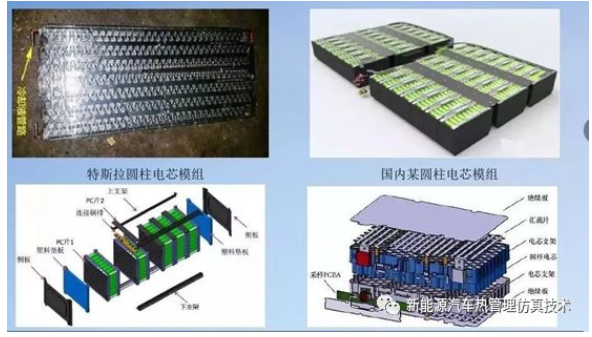

圆柱电芯模组

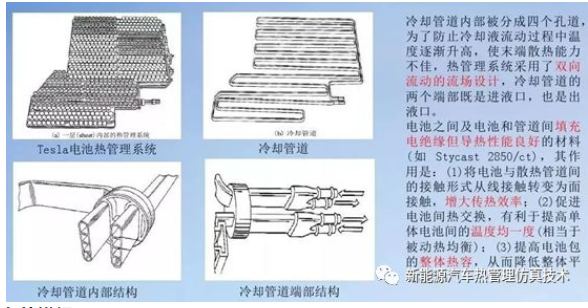

圆柱电芯热管理

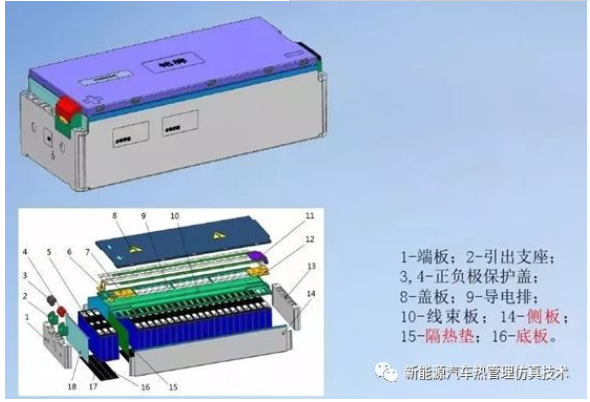

方形电芯模组

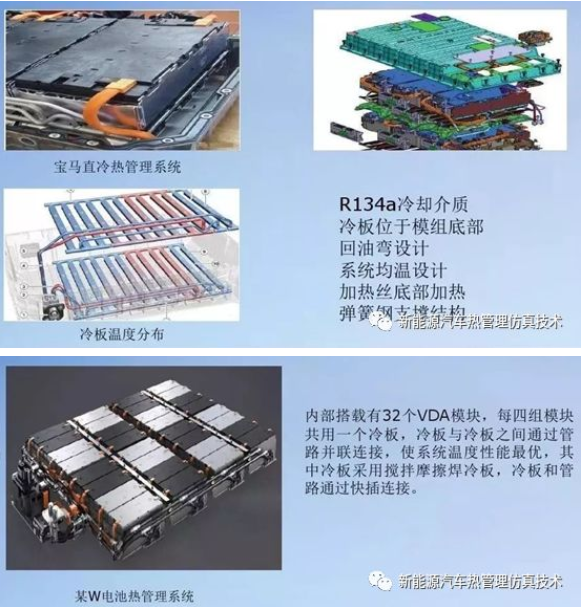

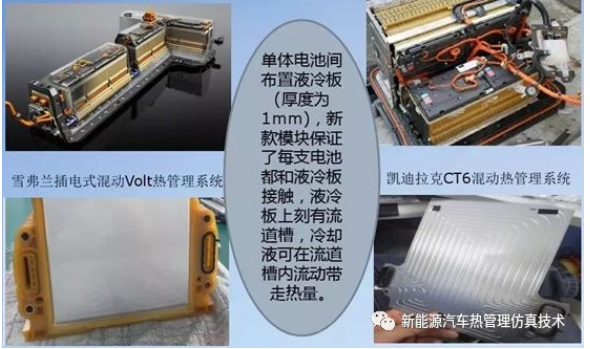

方形电芯热管理

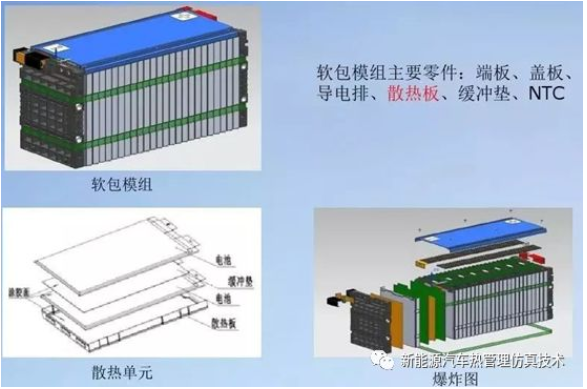

软包电芯模组

软包电芯热管理

不同电芯热管理比较分析:

相同之处:

通过增加散热通道,提高散热效率

通过使用高导热介质,提高导热速率

通过主动冷却方式

不同之处:

采用的导热介质不同

散热路径和散热通道不同

散热面积及散热面积比不同

冷却介质不同

冷板布置方式不同

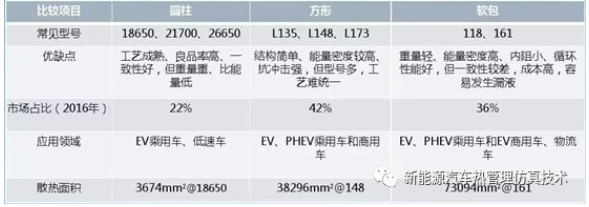

比较项 | 圆柱 | 方形 | 软包 |

导热介质 | 电池自身 | 电池自身、导热胶、底板和侧板 | 电池自身、散热板 |

导热路径 | 电池-导热胶-支架/冷板 | 电池-导热胶-底板/侧板-冷板 | 电池-导热胶-散热板-冷板 |

散热面积 | 25% | 10.4% | 50% |

热管理设计流程:

分析客户输入,确定热管理系统的目标和要求

测量和估算模块发热功率

选定传热介质,热管理系统初步计算

根据模块导热路径,对热管理系统进行理论计算和仿真分析

对热管理系统进行试验验证

优化热管理系统

客户输入:

冷却要求

高温环境,高速工况冷却,电池温度不允许超过45℃

高温环境,爬坡工况(10%坡度)冷却,电池温度不允许超过45℃

高温环境,快充工况冷却,电池温度不允许超过45℃

加热要求

20℃低温环境,加热至0℃,时间30min

30℃低温环境,加热至0℃,时间50min;

温差要求:冷却:≤5℃;加热:≤10℃;

保温要求:高温和低温24h温度保持情况

根据客户输入转化为不同工况电池的充放电倍率发热功率

动力电池发热功率:

目前行业内主要通过如下3种方法:

A、ARC测试,数据准确,具备测试条件。但测试准确度对比热容测试的结果准确度依赖性很大,,且标准块的测试误差达到5%。因绝热环境电池温升较大,测试数据会偏低。

B、Bernardi理论计算数据相对较准确,已比较成熟,但需要实测的数据较多,包括工况数据,OCV数据,DE/DT数据,测试周期较长。

C、RC模型计算,但若可以建立准确的RC模型,就可以实现各种工况的产热模拟。

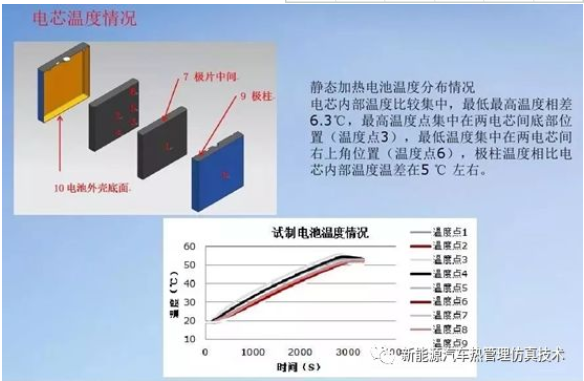

电芯温度情况

电芯内部不同区域温度对模组设计时温感放置的具有重要的参考意义。

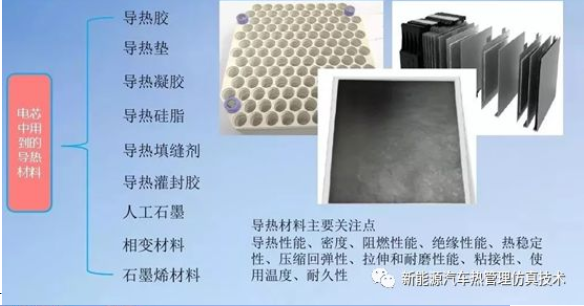

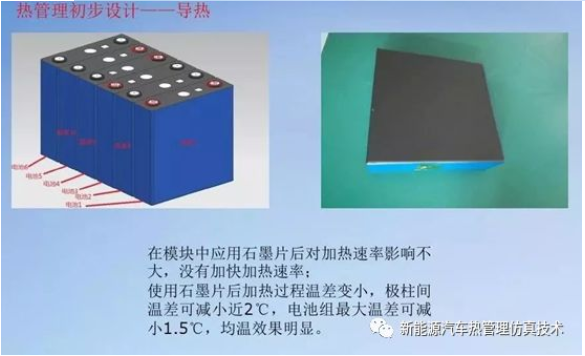

导热材料

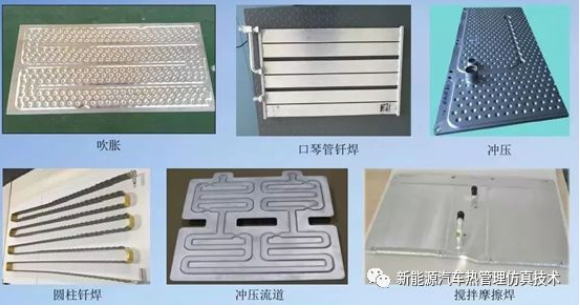

液冷板一般由铝型材通过模组挤出或者冲压的金属管或者金属板,经过焊接成型的。根据实际情况,采用的焊接也有不同,常见的铝型材焊接有钎焊、搅拌摩擦焊和无料钎焊三种。

液冷工质

液冷工质是液冷系统的工作介质,对于动力电池系统,它的液冷工质是十分重要的,在选择液冷工质时,需要从传热能力、黏度、使用温度范围、电绝缘性、腐蚀性、可燃性、毒性和费用等方面综合考虑。

冷板支撑结构

弹簧板支撑结构:

优点:弹簧钢硬度较高,需要考虑支撑结构弹性较好,能够给液冷板提供预紧力,结构形式简单,加工和安装方便。

缺点:需要考虑支撑结构固定,会增加整包重量、对材很好的料弹性和耐久性要求较高

缓冲垫或支撑泡棉

优点:价格便宜,制造安装方便,具备保温隔热作用

缺点:

垫片回弹性较差,易破损,存在不可恢复性变形风险

仿真要求:根据边界输入,进行流场和温度仿真,包括压力情况。速度情况,流量情况。不同工况的温度情况。

试验验证:

对模拟结果进行验证

了解热管理真实性能

比较模拟和试验结果差距

根据结果分析,提出优化方案

隔热保温设计

从目前电池系统的发展趋势来看,采用液冷系统越来多,因此箱体隔热设计越发重要。

意义:

保持系统内部温度,有利于低温充放电,延长使用寿命;

保持系统内部温度,降低高温路面热辐射对系统内部温度的影响;

外部出现火烧或者高温时时,保持电池包内正常温度,延缓电池热

失控,提高安全性。

在电芯发生热失控时,能起隔热作用,抑制热扩散,延缓事故发生;

在电芯发生起火时,延缓火势蔓延,增加逃生时间

常见的保温材料

泡棉(包括U,CR,EⅥA和PE等)、绒毛毯、二氧化硅气凝胶、发泡硅胶、成瓷隔热片、石墨烯隔热等。