DEFORM Extrusion型材挤压工艺模拟系统

本文摘要(由AI生成):

本文介绍了型材截面形状复杂对于仿真模拟的挑战,以及DEFORM软件在型材挤压模拟方面的优势和应用。DEFORM软件的3D Extrusion模块提供向导式操作界面和多种算法,可高效模拟型材挤压工艺,包括材料分流、焊合、挤出等过程,并预测型材挤压成形的缺陷和模具受力状态。文章还通过镁合金飞机座位支撑管的挤压模拟案例,展示了DEFORM软件在工艺优化方面的应用。最后,文章强调了DEFORMv12.0在型材挤压模拟计算方面的更新和提升,并通过实际案例的对比测试验证了其可靠性。

型材挤压是采用挤压的方法生产恒定截面型材的工艺,这种工艺相对于其它制造工艺能够生产出复杂的截面,成形过程中仅受到压应力和剪应力,生产的零件表面光洁度好,挤压出的型材产品已广泛应用于航空航天、交通、建筑等各个行业。

挤压模具及工艺要求在满足模具足够强度的前下,保证良好的表面质量,金属流动尽可能的均匀。当前型材挤压工艺与模具设计已形成了完整的理论体系用于指导实际设计与生产,但由于型材截面形状复杂多样、材料种类繁多,实际中仍会出现各种缺陷,如果使用传统的试生产法,不但成本高、周期长,试验中也无法详细观测到型腔内的成形过程。计算机仿真模拟技术是目前最流行的一种解决工艺问题的有效手段,将金属成形过程在计算机上实现试模,帮助工艺人员理解型材挤压过程中的金属流动规律,提前 预测缺陷,优化模具设计、提高型材质量等。

型材挤压过程由于金属坯料变形量较大、挤出的型材截面形状复杂,对于仿真模拟来讲具有很大的挑战,大部分工艺仿真软件很难满足型材的成形过程模拟,或模拟计算时间太长,或软件设置操作复杂不利于工艺人员使用等等。DEFORM软件做为全球最知名的工艺仿真软件,在型材挤压模拟方面也做了大量的研究工作,并通过几十年的工业应用实践,能够完美、高效地模拟型材挤压工艺,在早期推出3D Extrusion挤型分析功能后,不断提升挤型计算能力和专业性,现V12.0版本推出更为全面的挤型专业化分析系统,完全满足型材挤型加工及微观晶粒研究的客户使用。

DEFORM3D Extrusion专业化分析系统

DEFORM EXTRUCTION特色

DEFORM软件的3D Extrusion模块是针对型材挤压工艺而开发,纯Windows界面,向导式操作,并提供了Lagrangian增量法、ALE法、Steady-state稳态三种不同算法,适用于型材挤压成形过程的各个阶段。相对于其它工艺仿真软件,具有以下优势:

- 具有向导式操作界面,实现挤型设置过程的流程化管理,操作简单;

- 具有向导式操作界面,自动产生型材或挤型模具,实现挤型设置过程的流程化管理,操作简便;

- 高级ALE(Arbitrary Lagrangian Eulerian)及S-S(Steady-state)稳态算法适合快速计算复杂非对称截面型材挤压成形过程,评估挤型模具分流焊合室设计;

- 增量算法可模拟挤压过程材料分流及在焊合过程,预测焊缝位置;

- 增量算法可实现型材挤压成形的裂纹、扭拧、波浪及弯曲等缺陷;

- 优秀的单元重划及节点粘接接触能力可模拟焊合过程中焊接面的形成;

- 增量算法与稳态算法相结合可高效模拟从棒料挤压-分流-焊合-挤出稳定端面的整个过程;

- 可采用耦合算法或一步法计算挤型模具受力状态,预测裂纹,评估模具强度,优化模具使用寿命;

型材挤压模拟应用案例

镁合金是最轻的结构金属,在汽车、飞机等制造结构方面具有轻量化作用,而挤压成形的镁合金比铸造镁合金性能更好,可应用于飞机座位的支撑管,支撑管通过多孔分流挤压模制造生产,使用DEFORM软件对其进行工艺优化。

飞机座位支撑管

当前可优化的工艺参数有分流孔数量、焊室深度、预加热温度、以及挤压速度等,使用DEFORM Extrusion模块中的ALE算法模拟计算,能够节省大量计算时间。从模拟结果来看,当前管材挤压成形时,使用三孔分流和四孔分流模具的挤压载荷略微不同,温度也都升高了80℃左右,这方面两者差异性不大。焊合区域的最大静水压力分别448MPa和593MPa,高的静水压力会促进焊合,因此选用四个分流孔的模具。

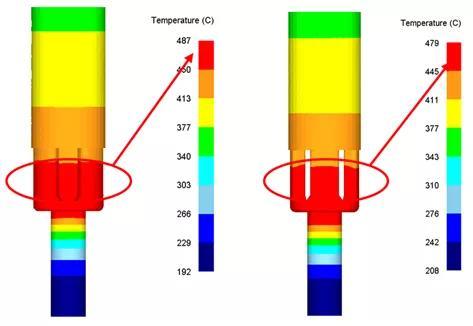

三分流孔和四分流孔的温度场

三分流孔和四分流孔的应力场

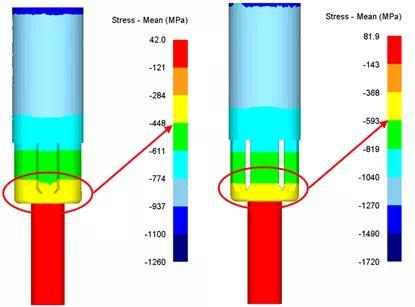

不同焊室深度下的静水压力分布如下图所示,焊室深度越大,静水压力也越大;

不同焊室深度下的应力分布

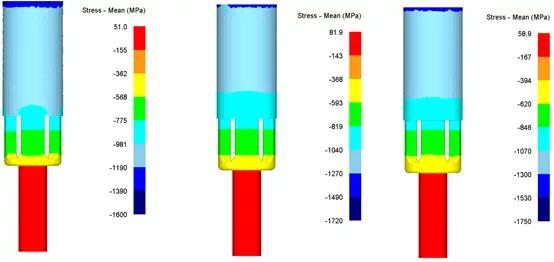

另外,再对不同预加热温度和挤压速度模拟对比后发现,预热温度越高,挤压载荷越小、焊室中的最大压力也越小,而焊室中的最高温度也越高。而挤压速度越快,需要的挤压载荷也越大,焊室中的静水压力也越大,焊室中的最高温度越低。如下表格所示。

不同预加热温度和挤压速度模拟结果

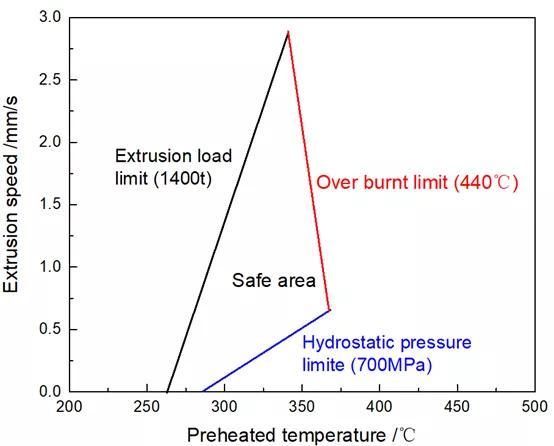

在实际生产工艺条件下,挤压设备的最大载荷1400吨,该镁合金材料的热脆性温度极限440℃,770MPa为管材挤压焊质量极限,基于模拟计算结果可得到挤压的热加工图如下,为实际工艺生产提供依据。

挤压热加工图

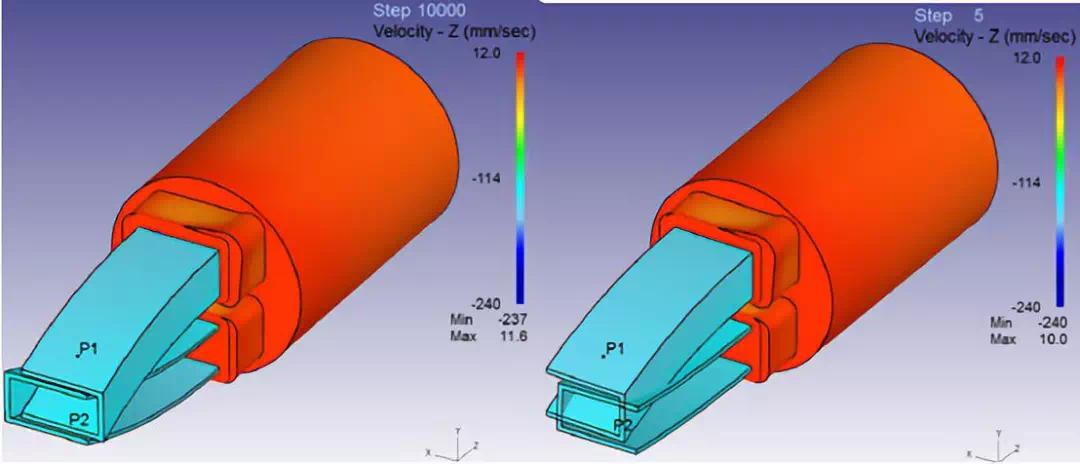

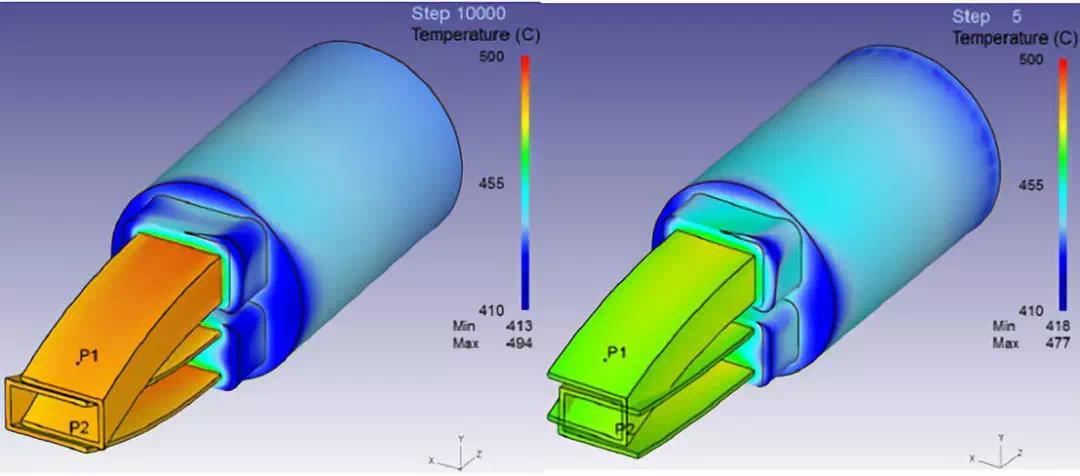

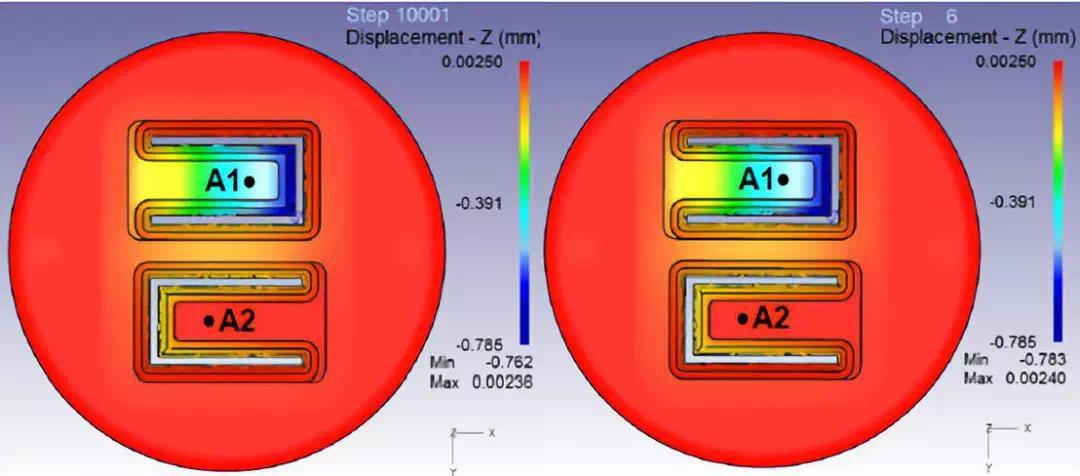

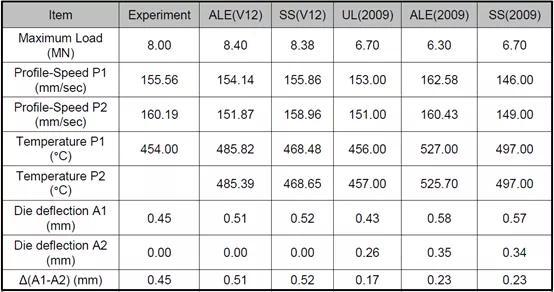

DEFORMv12.0已正式发布啦,在型材挤压模拟计算方面,不仅设置界面做了全面的更新,而且在算法上进一步提高,计算结果更加贴近实际,计算时间也大大缩短。下面是一个实际案例的对比测试,通过测试我们可以看到,DEFORM软件使用的ALE法与S-S稳态算法计算结果在型材挤压模拟方面是非常可靠的。

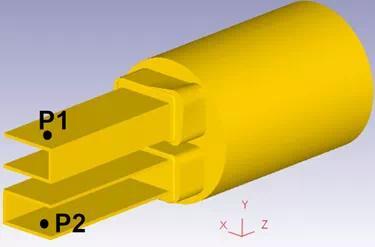

型材挤压模型和观测点

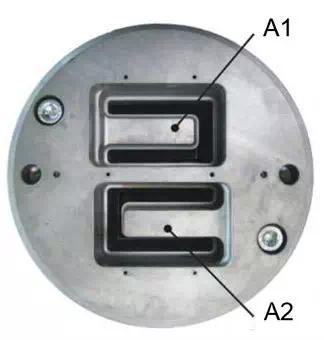

模具实物图和观测点

ALE法 S-S法

速率场

ALE法 S-S法

温度场

ALE法 S-S法

模具变形

获赞 10680粉丝 22145文章 3746课程 232