新能源pack系统散热解决方案-液冷板工艺

本文摘要(由AI生成):

本文主要介绍了液冷板在动力电池包中的应用及其性能要求。液冷板通过电池或模组与板型铝质器件表面接触的方式传递热量,最终被器件内部流道中通过的冷却液带走。液冷板的一般要求包括散热功率大、可靠性高、散热设计精准和对冷板的重量有严格要求。温度是确保动力电池性能最重要的参数之一,液冷板的性能主要取决于电池包内部整体维持在合理温度范围内、不同电池单体的温差尽可能小、电池与液冷板之间的接触热阻尽可能得小、冷却液与冷板的热阻小、冷却液流速均匀性要求、液冷板密封可靠性要求以及液冷板轻量化要求。液冷板的主要工艺包括型材+焊接、机加+焊接和压铸+焊接。摩擦焊是一种固态焊接方法,可实现高倍数超宽型材技术瓶颈,具有焊接接头质量高、焊接效率高、质量稳定、一致性好等优点。

液冷板,似乎并没有什么统一的定义,我们仅就动力电池包的液冷板这个应用场景,给它下个定义,暂且这样描述:动力电池系统中,电池工作产生多余热量,热量通过电池或者模组与板型铝质器件表面接触的方式传递,最终被器件内部流道中通过的冷却液带走。

对液冷板的一般要求散热功率大,能够及时导出动力电池工作过程中产生的多余热量,避免过量温升的发生;可靠性高,在道路车辆环境工作,振动、冲击、高低温交变环境,对多数产品都是比较严酷的工作条件,而动力电池电压动辄几百伏,冷却液泄漏是个严重问题,即使你使用绝缘性能好的冷却液,但遇到外部杂质后,绝缘性能会立即降低,因此,冷板密封可靠性很重要;散热设计精准,避免系统内温差过大,这是出于锂电池自身性能的要求,电池的性能和老化都与工作温度密切相关;对冷板的重量有严格要求,这来自于动力电池系统对能量密度的追求,严重拉低系统能量密度的冷却系统,是客户和设计者都根本无法接受的。

温度是确保动力电池性能最重要的参数之一,适宜的工作温度,能够有效减缓电池的老化、鼓包和安全性问题,同时能够发挥电池的最优性能。通常的动力电池包内,集成了多个电池单体,单体性能的一致性直接影响电池组整体的性能和寿命。处在电池包内不同位置的电池单体,其散热条件也有所不同。动力电池的液冷板的性能主要取决于:

A 电池包内部整体维持在合理温度范围内;

B 不同电池单体的温差尽可能小;

C 电池与液冷板之间的接触热阻尽可能得小;

D 冷却液与冷板的热阻小;

E 冷板内的冷却液流速均匀性要求;

F 液冷板密封可靠性要求;

G 液冷板轻量化要求;

电池与液冷板的热阻小,有利于把电池的热量更快传导至液冷板,同时更小的热阻有利于冷却液更好的进行对流换热。冷却液流速的均匀性,是保障散热的均匀性,减少局部温度过高的前提。

水冷板中的水道为什么要设计成弯弯曲曲的

水冷板的水道主要功能是利用水的流动带走热量,设计成弯弯曲曲的是因为这样可以与热源充分接触,

更好的快速带走热量,另外就是从均温性方面的考虑,

设计成弯弯曲曲的可以使得整块水冷板均温性较好,避免较大的温差。

目前冷板的主要的工艺如下:

型材+焊接:

利用挤压工艺将冷板流道直接成型,再通过机加方式打通循环,通常采用摩擦焊接、钎焊焊接等焊接工艺进行密封,此工艺生产效率高,成本低;不适用于散热密度过大,表面不适合太多螺丝孔而限制水道走向或降低可靠性。主要应用于:动力电池水冷散热加热装置、分水盒以及标准功率模块一体化散热产品。

机加+焊接:

水冷板采用机加的方式,内部流道尺寸、路径均可自由设计,适合功率密度较大、热源布局不规则、空间受限的热管理产品,主要应用于:风电变流器、光伏逆变器、IGBT、电机控制器、激光器、储能电源、超算服务器等领域的散热产品设计上。

压铸+焊接:

内压铸工艺是非常成熟且应用广泛的成型方式,随着新能源汽车的快速发展, 成为电机控制器、动力电池包托盘及散热箱体成批量生产的首选方式,但需在工艺上控制压铸杂质、汽孔等问题,保守采用密封圈方式或者采用摩擦焊焊接的方式,都需要在工艺上提高可靠性避免导致漏水问题。

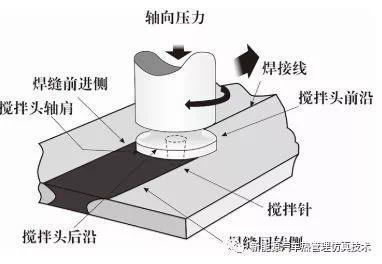

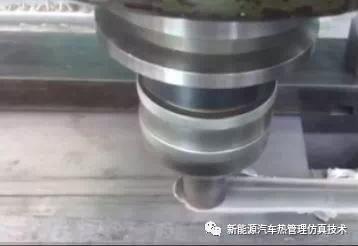

摩擦焊是实现焊接的固态焊接方法。在压力作用下,是在恒定或递增压力以及扭矩的作用下,利用焊接接触端面之间的相对运动在摩擦面及其附近区域产生摩擦热和塑形变形热,使及其附近区域温度上升到接近但1一般低于熔点的温度区间,材料的变形抗力降低、塑性提高、界面的氧化膜破碎,在顶锻压力的作用下,伴随材料产生塑性变形及流动,通过界面的分子扩散和再结晶而实现焊接的固态焊接方法。摩擦焊相较传统熔焊最大的不同点在于整个焊接过程中,待焊金属获得能量升高达到的温度并没有达到其熔点,即金属是在热塑性状态下实现的类锻态固相连接。

相对传统熔焊,摩擦焊具有焊接接头质量高——能达到焊缝强度与基体材料等强度,焊接效率高、质量稳定、一致性好,可实现异种材料焊接等。

散热器采用摩擦焊接可解决高倍数超宽型材技术瓶颈,用两个或两个以上型材拼接实现超宽结构高密度型材,且模具开发成本低、周期短、稳定性高;

摩擦焊通常由如下四个步骤构成:

1、机械能转化为热能;

2、材料塑性变形;

3、热塑性下的锻压力;

4、分子间扩散再结晶。

搅拌摩擦焊散热器有以下的优点:

(1)实现了高倍数超宽体、大尺寸散热器结构制作,解决了型材散热器的技术瓶颈;

(2)摩擦焊是无介质热融合,等同于型材一次挤压成型,达到100%原型材的导热率;

(3)开发成本较低;

(4)开发周期较短;

(5)搅拌摩擦焊散热器稳定性高,易于维护