基于ANSYS 2019R1全解一款双吸泵的双向流固耦合方法

文章亮点

- 作者优秀

- 优秀教师/意见领袖/博士学历/特邀专家/独家讲师

- 平台推荐

- 内容稀缺

本文摘要(由AI生成):

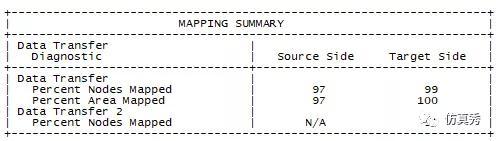

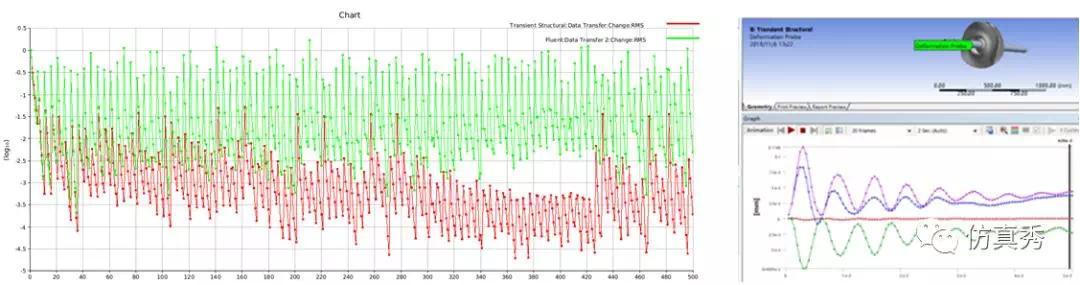

本文介绍了使用ANSYS Workbench进行动网重构和叶轮机械仿真的步骤和注意事项。文章详细阐述了从模型设置、材料属性编辑、网格划分、约束与物理参数设置、分析参数设计、系统耦合器设置到求解顺序和保存数据节点等各个步骤的操作方法和要点。同时,文章也提醒读者注意耦合面数据有效性的百分比和计算完成的残差图和测点位移图的检查。本文旨在为读者提供一份详细的仿真操作流程,帮助读者更好地理解和应用ANSYS Workbench进行叶轮机械仿真。

一、导读

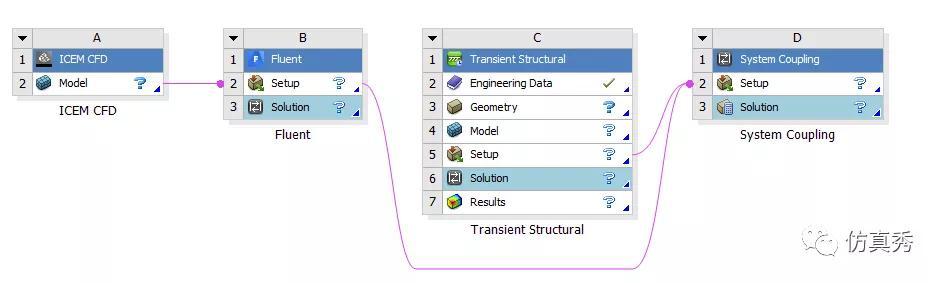

二、全解一款双吸泵的双向流固耦合方法

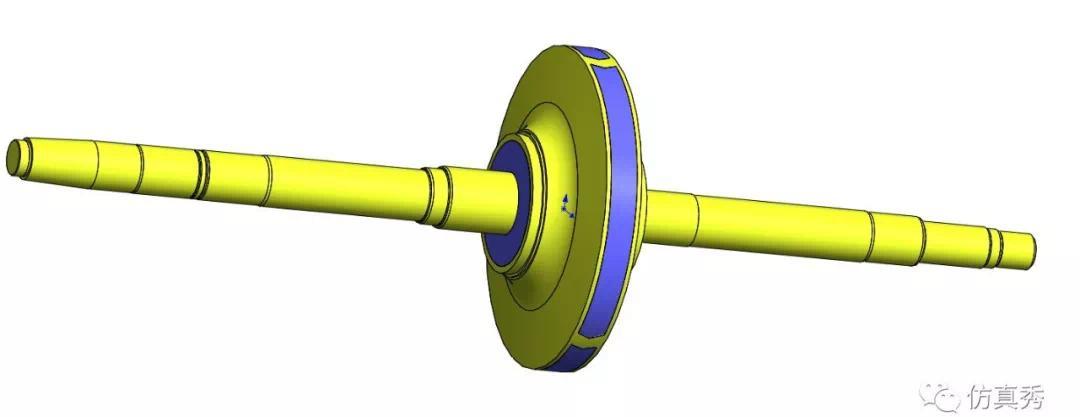

第一步:在SolidWorks中,同时创建转子部件和叶轮水体建模

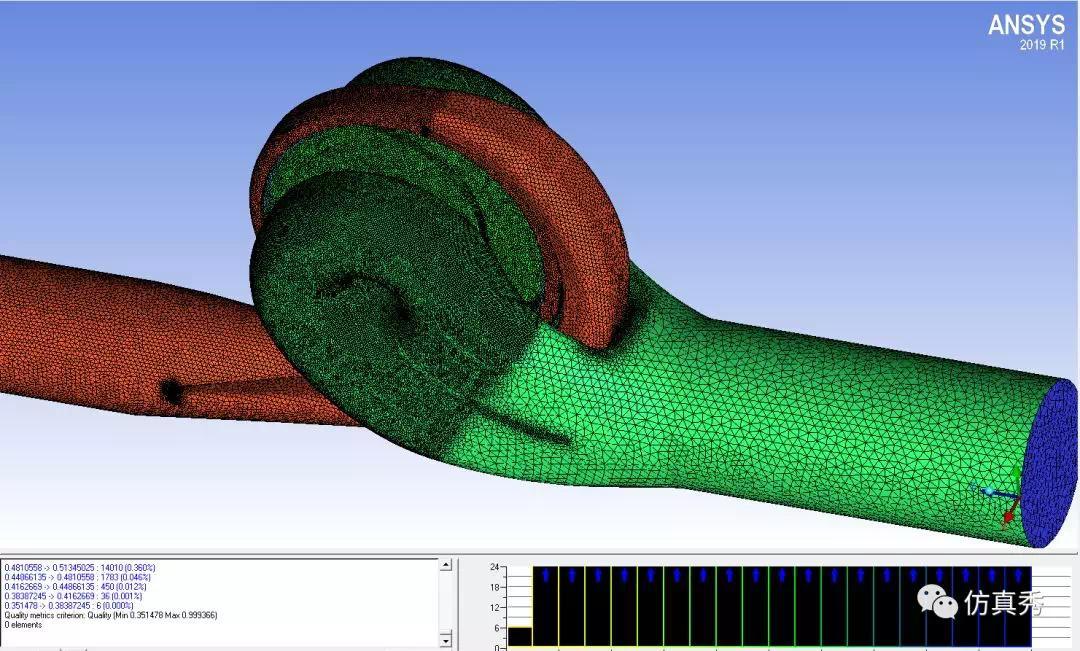

第二步:在Icem中划分水体装配的四面体网格

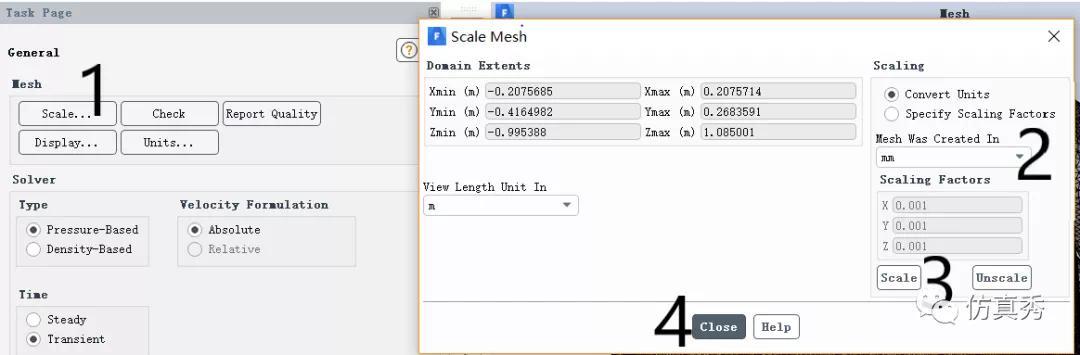

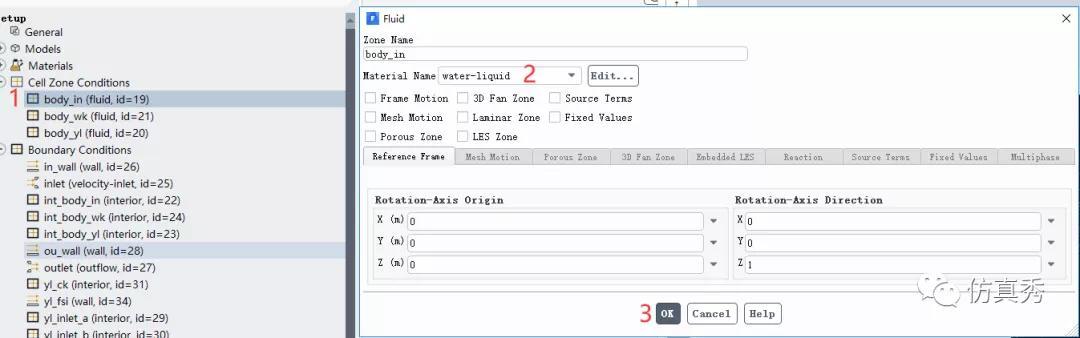

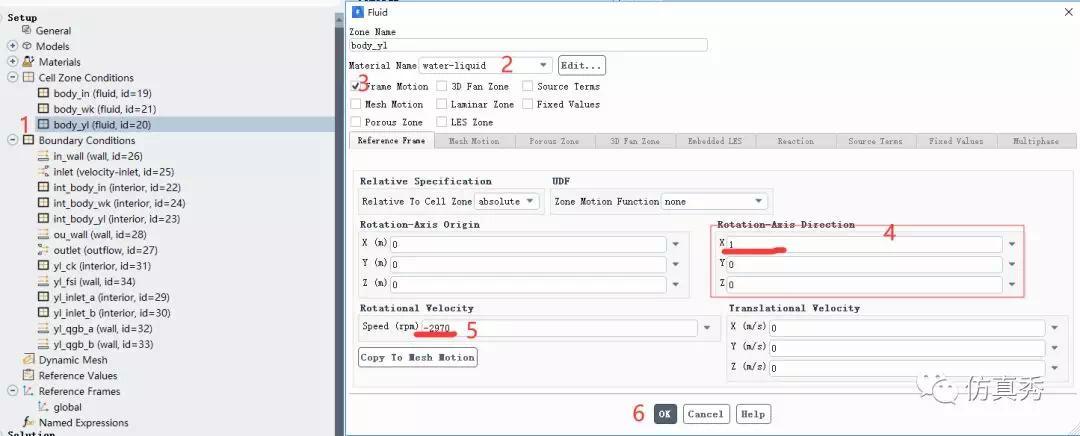

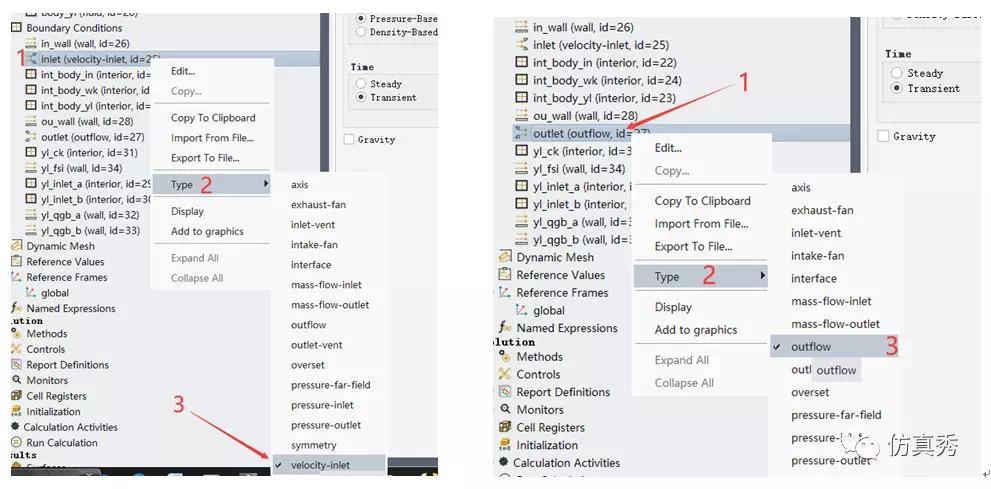

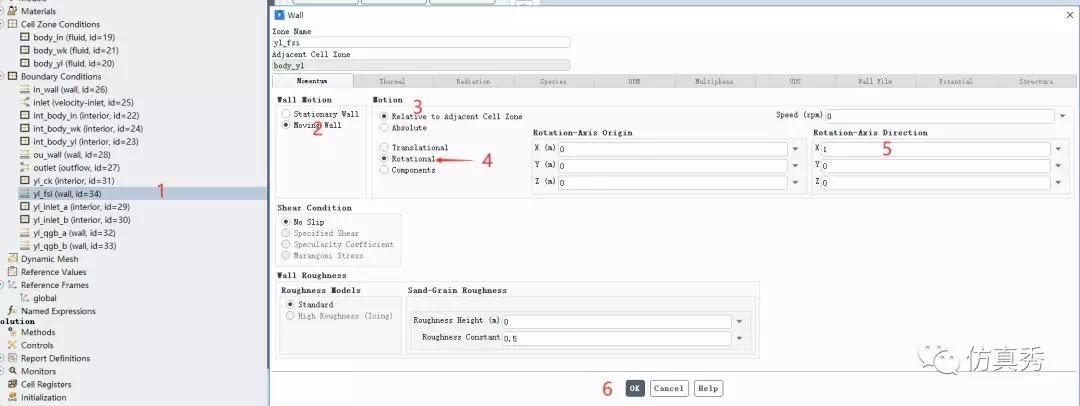

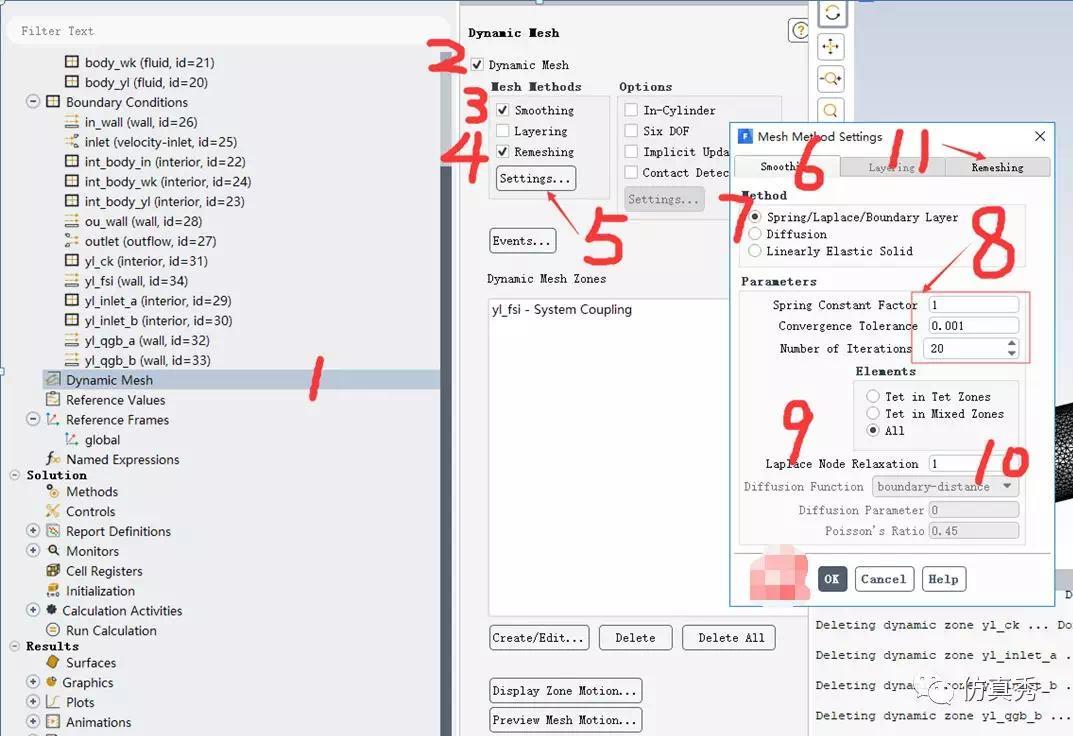

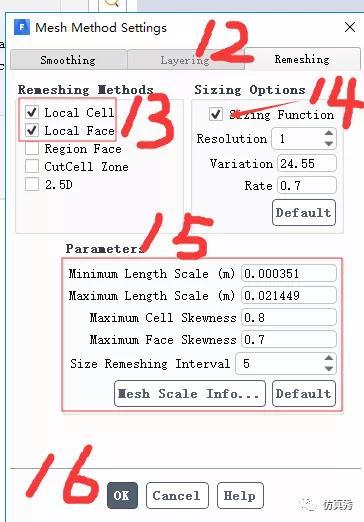

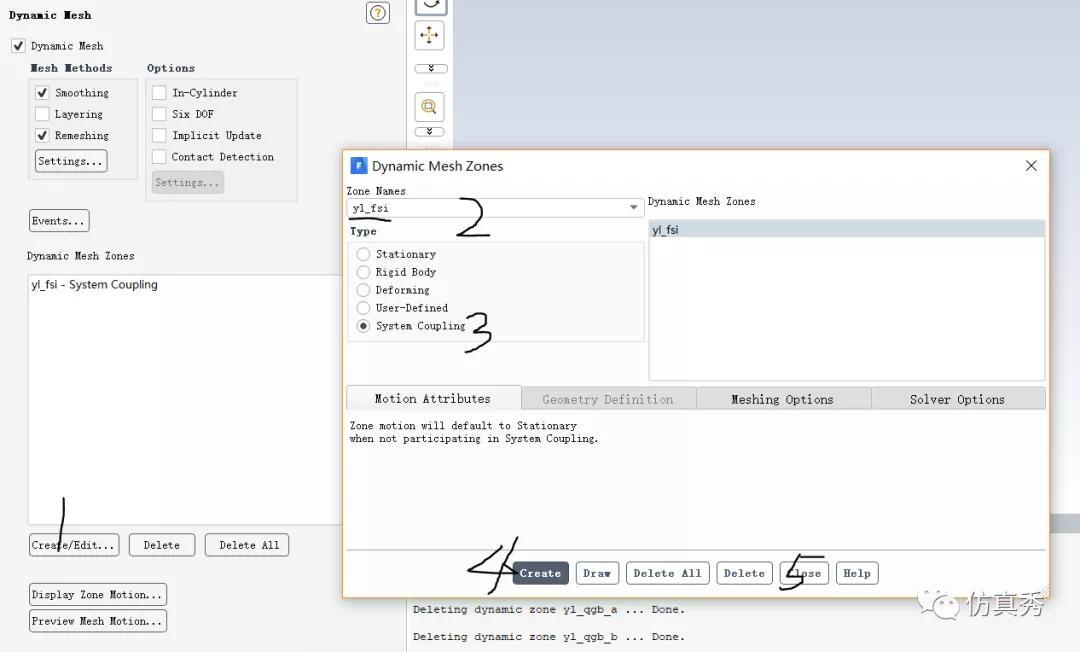

第三步:Fluent流体模型与动网格的设置

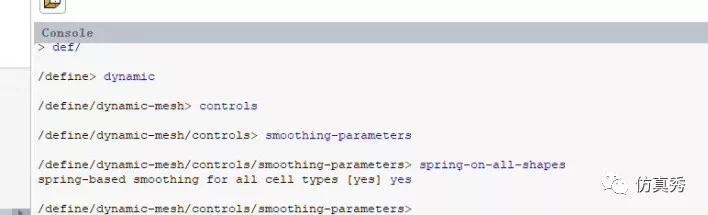

图九:结构网格命令激活网格光顺法

第四步:Solution Methods采用默认的“SIMPLE”算法,检测项这里不做设置

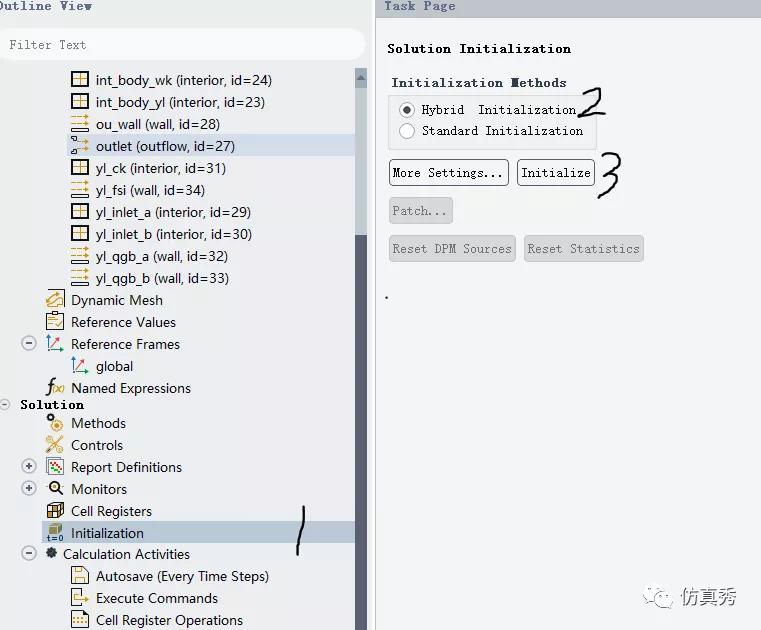

第五步:初始化,操作如图

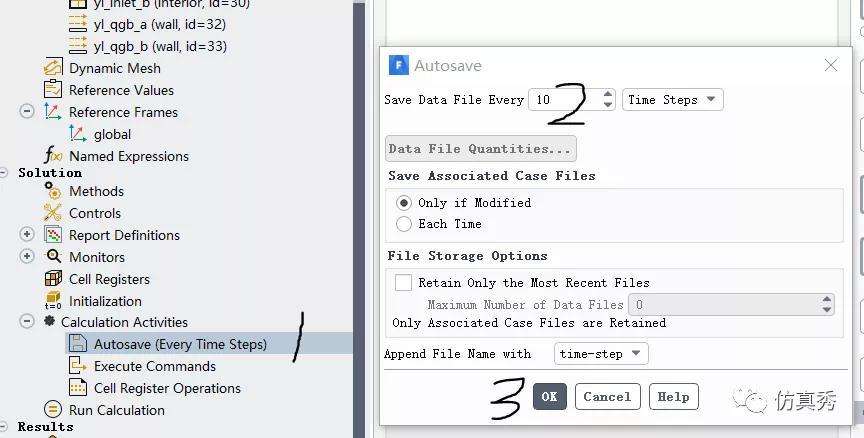

第六步:计算节点保存的输出频率,这个根据自己电脑硬盘的情况和需求酌情设置

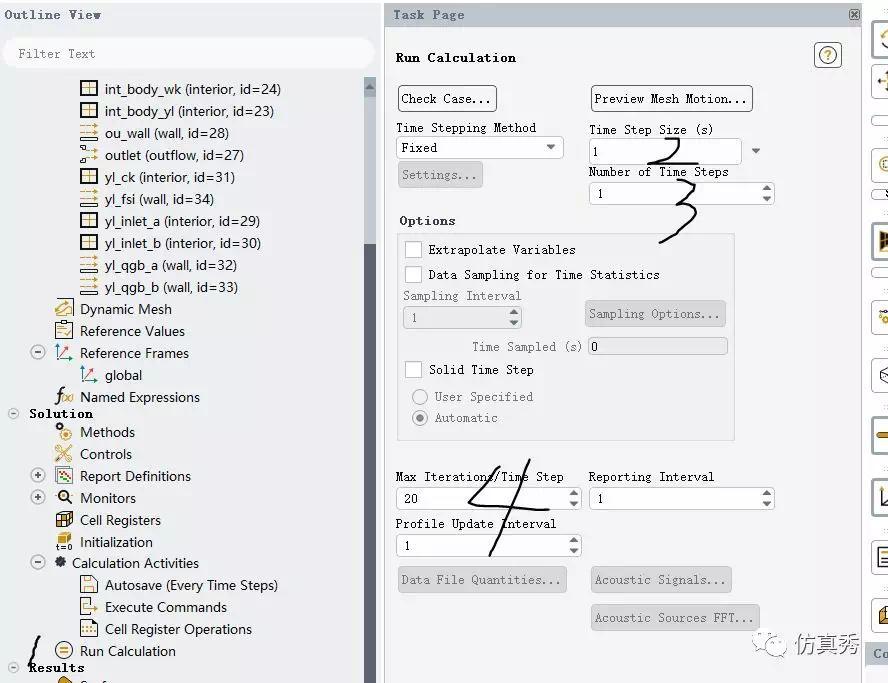

第七步:求解设置

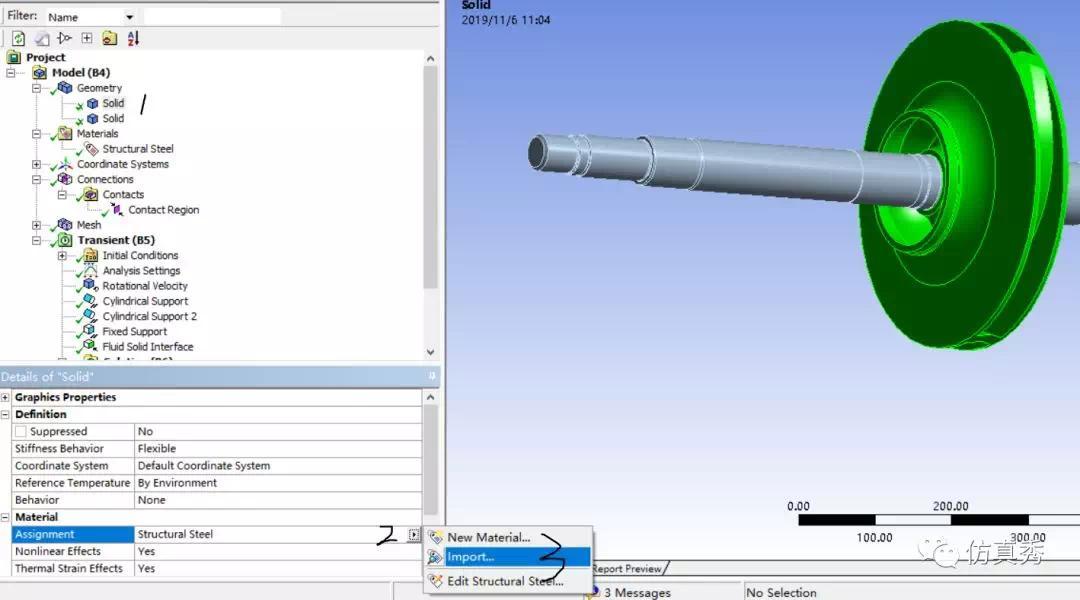

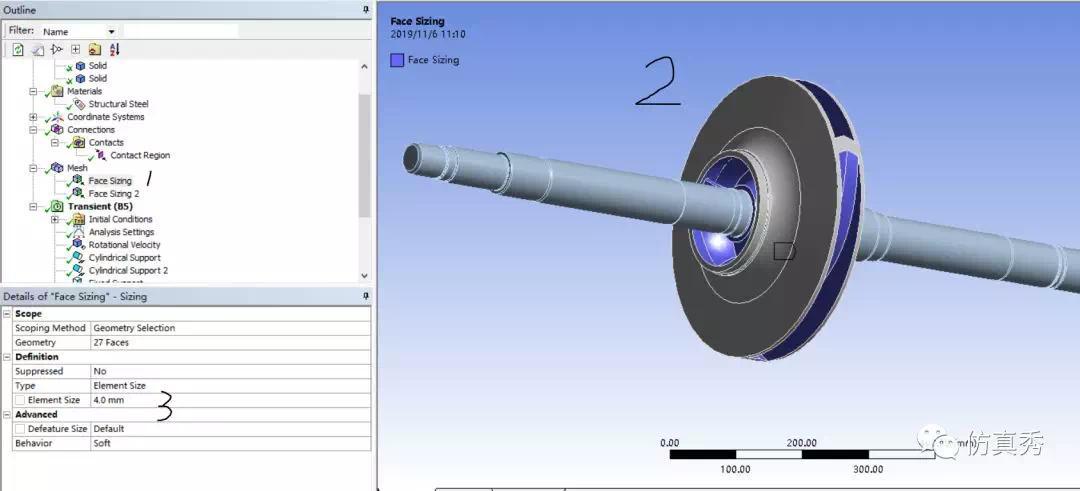

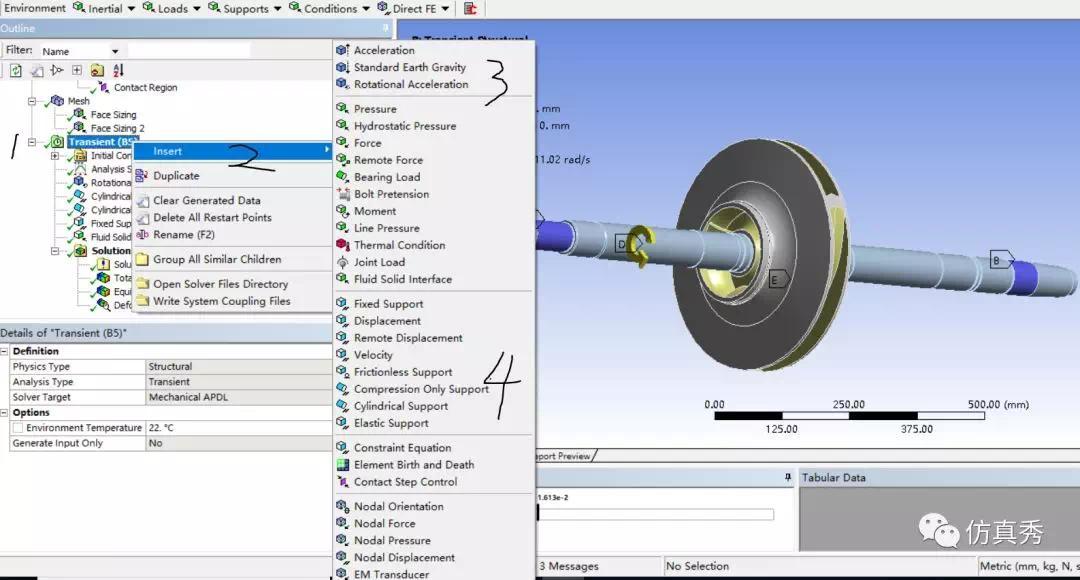

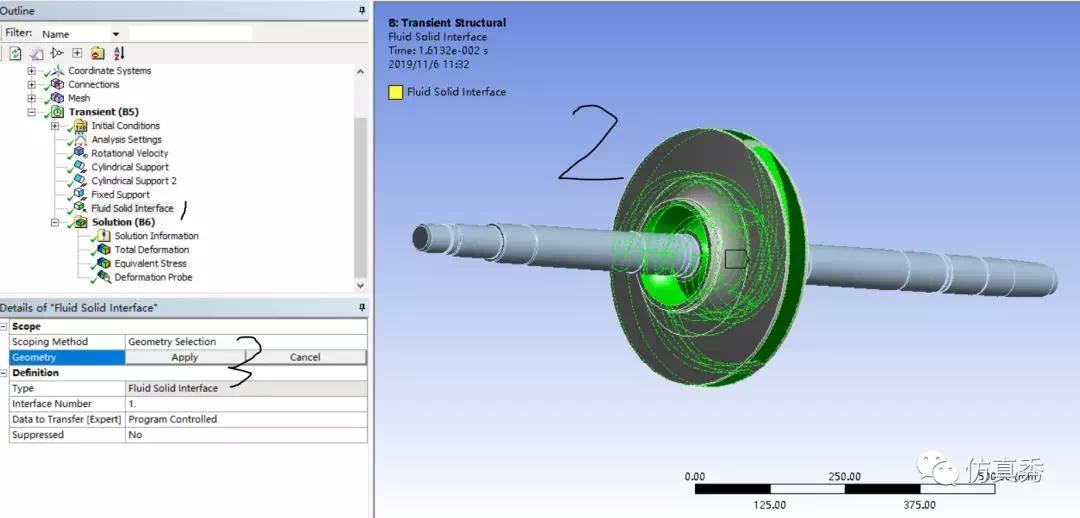

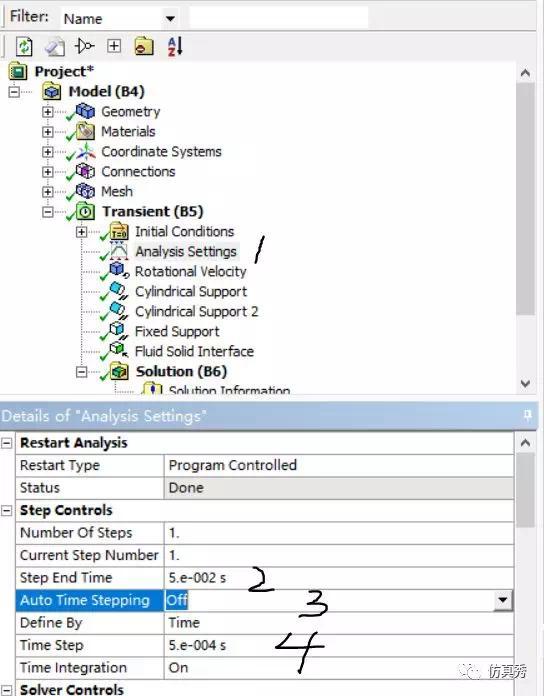

第八步:结构模块的设置Transient Structural

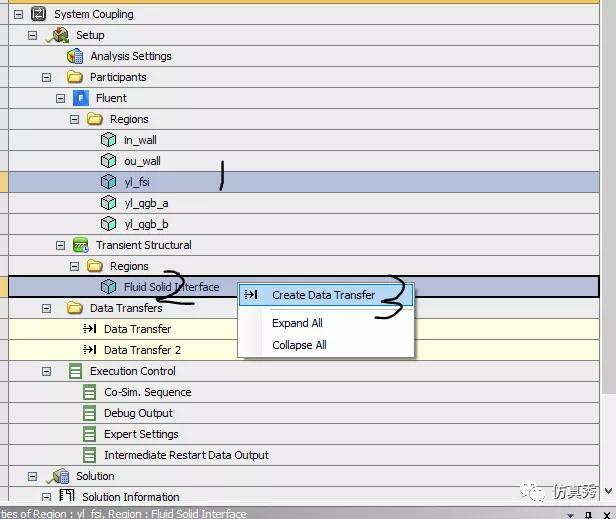

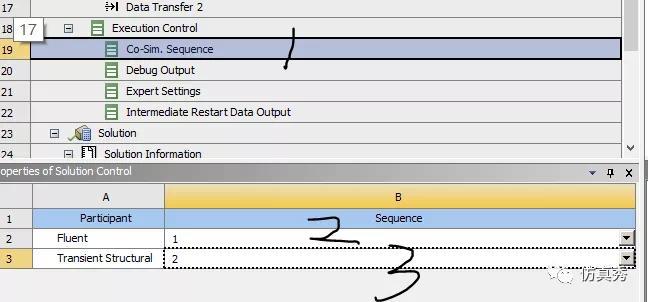

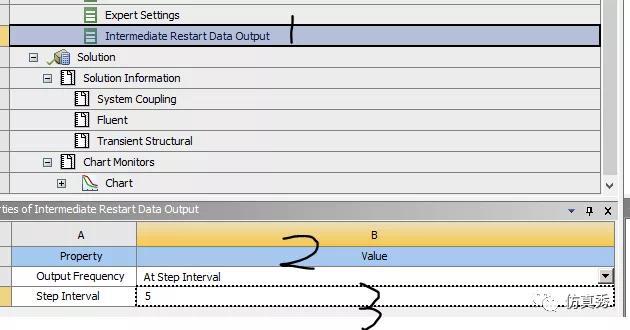

第九步:系统耦合器的设置

作者:李雷,仿真秀专栏作者

声明:原创文章,首发仿真秀公 众号(ID:fangzhenxiu2018),部分图片源自网络,如有不当请联系我们,欢迎分享,禁止私自转载,转载请联系我们。

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2019-11-11

最近编辑:7月前

相关推荐

最新文章

热门文章