案例分享-应变波齿轮传动性能的虚拟预测

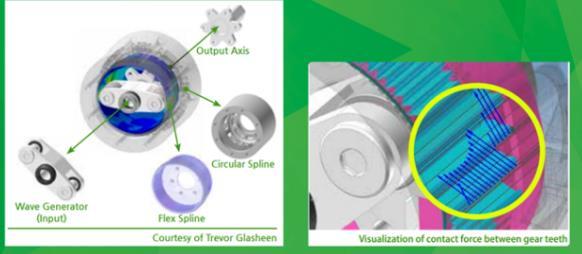

应变波齿轮传动又称谐波齿轮传动,能在小而轻的结构中实现很高的减速比,具有零背隙、高扭矩、高精度、高可靠性等特点,广泛应用在诸如机器人、航天航空、医疗器械、铣床、生产设备等紧凑型高精度产品领域。柔性齿轮(柔轮)在快速旋转物体(波形发生器)作用下变形为椭圆形,其轮齿与刚性内齿轮(刚轮)啮合。传统的有限元分析(FEA)软件难以仿真这种齿轮快速变形、齿轮接触与显著惯性力耦合的复杂行为,该案例采用RecurDyn MFBD(多柔体动力学)技术对这一复杂系统的性能进行虚拟预测。

Customer Challenges面临的挑战

评估设计参数与性能间的关系。

预测给定公差范围内的尺寸差异对振动和传动误差造成的影响。

预测施加载荷和运行速度对柔轮性能的影响。

鉴别柔轮的扭转角对性能的重要性。

预测作用在波形发生器上的反作用力。

Solutions解决方案

采用MFBD技术建模仿真,节省时间。

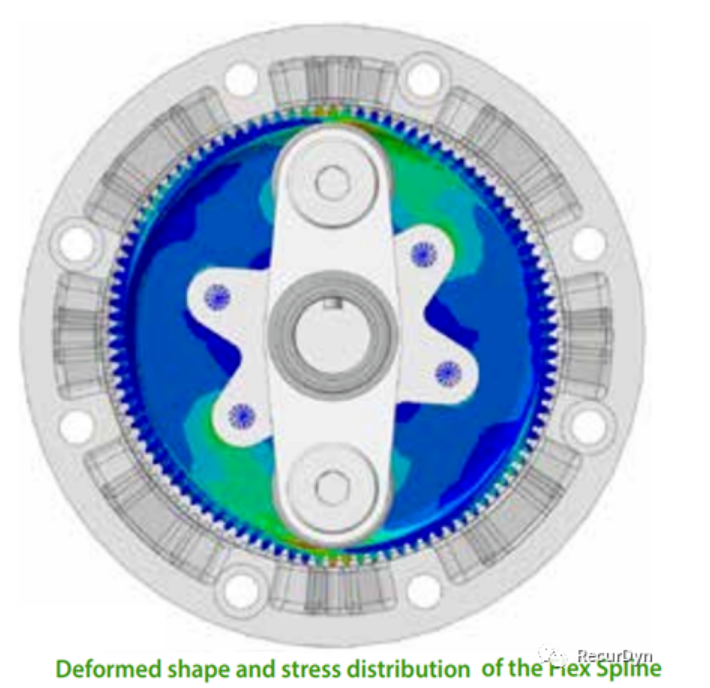

采用非线性柔体和接触算法复现柔轮行为。

计算柔轮在变形和接触作用下的应力。

考虑各设计/运行工况和公差情况,进行仿真模拟。

Process流程

①将刚轮和波形发生器作为刚体进行建模。

②建立柔轮初始状态的Fflex模型。

③定义刚轮与柔轮的高精度GEO接触关系。

④采用Geo Cylinder接触类型定义柔轮与波形发生器间的传力关系。

Key Technologies for Analysis关键技术

- MFBD解算器可精确再现柔轮的高速运动和大变形。

- 高精度、低计算量的接触算法(刚体与柔性体的接触、齿轮间的大量有效接触、特定几何形状(如圆柱体或球体)的优化接触算法)。

- 可视化轮齿间的接触力和接触压力分布。

Outcomes效果

- 对新设计的齿廓性能进行了评价。

- 通过对各设计条件下的效率和误差进行预测,确定最佳规格。

- 通过使用虚拟模型进行定量性能评估,节约了时间和成本。