光电仪器设计早期的仿真验证

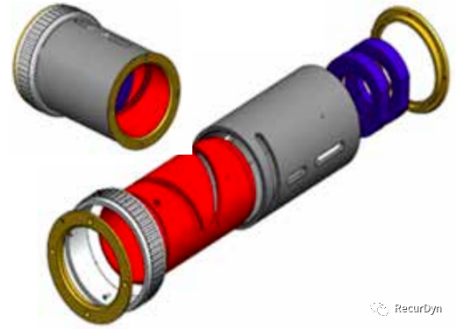

光学仪器需要实现精确的运动控制和间隙控制,通过光学元件的旋转运动控制凸轮筒,旋转运动经凸轮从动件转化为直线运动,从而借助光学镜头外壳的线性运动调节光学放大率。在设计早期阶段通过RecurDyn仿真验证了仪器平滑运动、精确缩放控制的有效性,给出了关键结构件凸轮上的应力和疲劳耐久结果,确定了执行机构的最小扭矩。

Customer Challenges面临的挑战

设计早期需验证凸轮设计是否能达到预期的要求。

需要准确地预测凸轮轮廓相应的关键部件应力。

执行机构的扭矩需要最小化。

需考虑系统各部件动力学行为所涉及的接触、摩擦效应。

凸轮从动件的运动必须平稳,无抖动,以实现精确运动。

Solutions解决方案

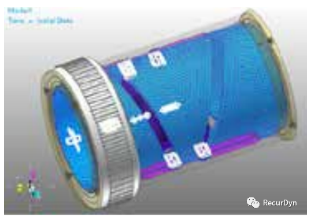

创建含凸轮从动件机构的多体模型,通过动力学仿真确认设计是否满足精确运动的要求。

采用强大的接触算法进行快速、精确地接触仿真。

采用多柔体动力学仿真验证不同凸轮轮廓所对应的动态应力。

通过动态仿真,确定目标运动的最佳扭矩。

Process流程

① 建立光学仪器的MFBD模型。

② 将凸轮运动的扭矩降至最低。

③ 跟踪凸轮筒及光学镜头外壳关于旋转角度的路径/运动轮廓。

④ 计算不同凸轮轮廓对应的凸轮筒及其它零件的应力。

⑤ 优化凸轮型线,保证运动更加平稳。

⑥ 预测执行机构所需的扭矩,以确定必要的电机功率。

Key Technologies for Analysis关键技术

- 基于MFBD技术的机构运动与结构变形耦合分析技术。

- 易用的接触建模技术,方便定义并仿真各种凸轮轮廓相关的接触。

- 精确的MBD求解器,可准确仿真系统的驱动扭矩。

Outcomes效果

- 在凸轮设计早期精确仿真验证了光学仪器的运动特征。

- 通过仿真确保凸轮轮廓及从动件区域的应力处于许可范围。

- 通过仿真验证确定了最小化的驱动扭矩。

- RecurDyn仿真结果与后续的物理样机测试结果高度吻合。