吉利汽车工厂数字化改造之路

致力于数字孪生体技术的研究与发展

通过解决方案和工程化应用造福人类

来源:新工业网

伴随着汽车市场竞争程度的加剧和消费市场的需求升级,低成本、高质量和快交期无疑成为各大汽车厂转型升级追求的目标。多品种、小批量生产模式对制造企业带来了巨大的挑战,数字化作为贯通数据流和打通业务流程的有力赋能工具,业已成为各大制造商抢占的高地。由于国内传统车企建厂时间较为久远,自动化程度相对低下,同时初建时并没有完整的数字化规划设计,而为实现数字化新建工厂也并不是最优选择。基于此背景,在现有工厂基础上进行数字化升级改造,成为传统车企实施数字化制造转型的最优之路。

现状概述

01 业务痛点

商务车公司建设时间较为久远,自动化和信息化水平不高,面对车型日益增加的现状,依靠现有的管理方式和信息化系统已然捉襟见肘。具体业务痛点有如下六点:

①安全件上线没有防错,并且集中扫码,无法及时发现物料装配错误;

②加注、检测等设备数据本地保存且没有在线防错功能;

③现场主线和辅线缺少配置单,针对无条码且种类多的零部件容易发生错装问题;

④现场各工位均有安灯按钮,但停线工位定位无法做到即时反馈,停线数据依靠人工记录,准确性和后期的停线统计分析都存在问题;

⑤过程缺陷在质量打卡上手工记录,缺陷没有统一管理,无法实时查看缺陷分布;因人工对缺陷闭环情况确认失误导致问题车流入下道工序情况时有发生;

⑥问题车质量追溯时需要查看几个不同的系统和纸质单据,查找时间过长,影响追溯定位效率。

通过对工厂现有的信息化系统进行调研发现,虽然信息化系统能够支撑现有的业务,但集成性明显不足,对生产的实时性管控和反馈显然缺失。具体表现为:

①工厂系统相对较全,但各系统之间基本没有交互,典型的数据孤岛;

②在产车型100余种,同一工位装配物料品种繁多,MES与BOM没有形成有效联系以实现在线防错;

③关键物料和安全件实行报交后统一扫码方式(人工将单据送至PBS调度室统一扫码),安全件系统仅作为绑定功能使用,无法即时发现错误;

④拧紧设备系统未合理使用,无防错和控线功能,数据未与VIN绑定;

⑤合格证和环保单打印系统无法做到唯一性打印,人工选择易出错;

⑥检测设备系统仅将数据存储,人工定期将数据拷贝出来进行相关分析;

⑦加注设备扫码加注,但结果质量数据未实现一车一档存储。

02 自动化及网络现状

工厂建设时间久远,由于当初的技术和规划理念,自动化与现有的数字化理念存在一定的差距,所以对整体的改造造成了一定的阻碍。具体为:

①各线体没有车辆识别功能,更不用提精确跟踪;

②线体PLC采用的是西门子315系列,通信方式为profibus而非profinet;

③车间除了MES几个站点使用的网络外没有其他网络。

解决方案

01 整体架构

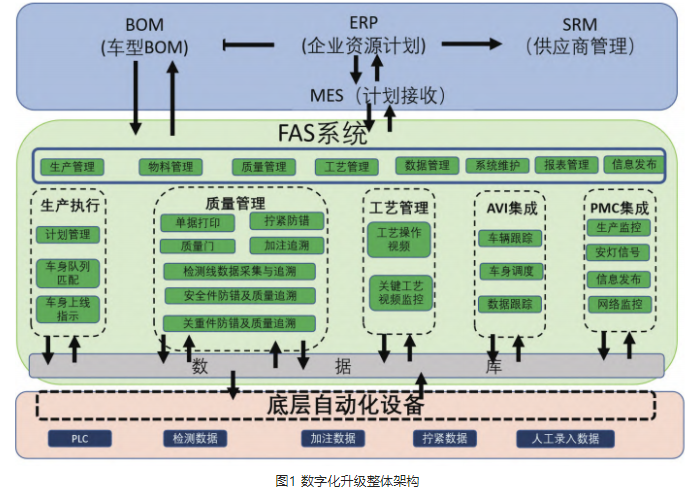

通过与业务部门深度交流和现场充分调研,结合业务可预期发展模式,规划了数字化升级FAS(Factory Automation System)系统的整体架构,如图1所示。

02 网络架构

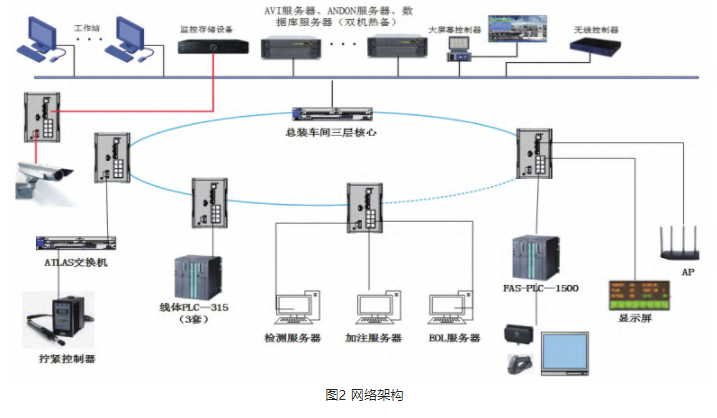

本次升级,涉及到车间主干网络(负责车间主干网络数据传输)、无线网络(负责为移动终端提供网络)、工控网络(联通现场PLC与上层系统,保证信息交互)、监控网络(关键工位视频监控,考虑到视频流量较大,监控网络单独部署,不接入主干网络)。具体架构如图2所示。

03 核心功能

1)车身自动跟踪AVI 按照已实施FAS工厂的通常做法,内饰、底盘和合装线车身跟踪采用“超高频RFID 循环TAG 编码器”的方式实现。该方式的实施涉及两个重要的前提条件:在车身上能找到合适的位置悬挂TAG芯片,并且满足多车型上TAG能够被RFID读写设备准确、及时识别;车身在进入内饰线首之前,车身信息能够被写入TAG,此过程通常在PBS区域人工手工操作。

该跟踪方式在安驰现场实施存在一定难度,主要是找不到合适、安全的位置悬挂TAG于车身上。前期工厂基本在PBS库区拆车门的位置进行TAG悬挂操作(员工主要操作拆车门和悬挂TAG及扫码信息写入,同时有作业平台利于员工操作),但该工厂的拆车门位置在内饰线工位,无法满足跟踪要求;因滑撬 车身的高度可达3m,在PBS入口悬挂TAG需要搭建操作平台,同时要设置1人操作,该方式不符合现场实际状态。

通过观察发现,每辆车身左后视镜下面位置均粘贴有车身VIN数码,考虑采用自动扫码来识别车身信息。经过现场实际测算,主线速度为7cm/s,经咨询相关扫码设备厂家及现场实测,自动扫码方式能够满足现场自动扫码需求。本项目采用“自动扫码枪 条码 编码器”的方式实现车身精准跟踪。具体AVI点位设置在内饰A上线、内饰B上线、底盘A上线、底盘B上线及合装上线。

通过该跟踪方式,实现了车身在各线体 位置的精准跟踪,为相关功能提供了支撑。自动扫码枪安装位置如图3所示。

AVI站点硬件安装及界面如图4所示。

①改变传统的关键件因集中扫码可能存在的事后发现问题而造成的返修成本和质量事故,为此将关键件装配指示和扫码校验的工作分散在各装配工位进行。通过“装配指示--扫码校验--结果反馈--异常停线”的运作机制,保证“三不原则”的高效实现。

②改变传统的加注参数人工选择/扫码的方式触发加注指令,加注完成后数据存储在孤岛,排查问题需要到现场拷贝数据的方式。通过对加注机进行改造,FAS系统向加注机下发加注参数,加注机执行且将过程和结果数据上传给FAS,同时,若人工未执行加注指令或加注存在问题,FAS系统即时控制输送线停线,直至加注结果符合要求方可允许通行。

③传统的拧紧指令下发需要员工扫码触发,同时拧紧的参数和结果保存在拧紧系统中,无法做到即时查看。通过FAS与拧紧设备进行数据交互,FAS将AVI过点数据中的特定字段下发给拧紧系统,拧紧系统根据字段指令调用相关参数执行,当拧紧指令未执行或未在指定工位内完成或执行结果存在差异,FAS系统即时控制输送线停线。

3)缺陷管理(质量缺陷数据库、录入、闭环、复检、质量门) 缺陷管理作为本次改造的核心功能,是实现质量数字化管控的核心手段,其主要作用在于缺陷记录、返修及结果确认的数字化和关键控制点的质量放行。缺陷管理功能实施的前提条件是具备一套全量的、标准化的缺陷数据库,能够对缺陷进行详细分类和定位,让现场员工能够针对发生的缺陷在手持终端上快速录入。

缺陷管理功能从缺陷录入开始实行数字化管理,缺陷返修采用移动终端进行返修点指示和返修结果反馈,再次上线前人工针对闭环的问题复检,确保实物与信息的一致性。如图6所示,在通过过程质量门时,自动检索车辆缺陷闭环情况,所有判定结果OK方可放行,针对未闭环的问题给予流向指示。

原文刊载于《汽车工艺师》2022年第3期 作者:江淮汽车集团股份有限公司 王志恒