满足中国人体需求的客制化制鞋技术来了!

大约5万年前,原始人开始用骨针缝制兽皮鞋子,用以保护双脚,追寻猎物,从此人类进入了有鞋子可穿的时代。几经历史演变,历朝历代继续通过技术改变鞋子的舒适度和美观度。鞋做为人类的战靴,不仅是人类征途上的助跑物,也是人类智慧的结晶。

工业革命推动了各个行业的技术发展,也推动了制鞋业的技术进步,工业制鞋逐步替代手工制鞋。在中国,人们同样喜欢工厂制造出来的鞋子。中国几千年以来一直处于手工制鞋时代,工业制鞋起步晚于欧美国家,工业制鞋技术和数据匮乏,致使大量使用欧美鞋楦。但欧美人的脚型与中国人的脚型存在明显差异,这样的做法牺牲了舒适性,致使穿鞋的体验大大折扣,同时造成大量的足部问题。

在中国,80%的脚部疾病与鞋有关

足部是人体在运动时承受体重和吸收来自地面冲击力的最重要的结构之一。人的足部由骨骼、韧带、肌肉、神经、血管等组织组成,其中足骨包括跗骨(7块)、跖骨(5块)和趾骨(14块)3部分,共26块骨骼,并组成33个关节。而从运动分析和鞋制作的角度看,足可以分为后足、中足和前足3个部分。

以足部骨骼为基础,100多条足部韧带将不同的足部骨骼连接起来,构成了足部具有力学功能的基础结构。比较明显的外在表现就是在足部构成了“弓”型结构。足弓可以分为纵弓和横弓两类,通过其结构及附着在上面的肌肉和韧带的功能,能够缓冲在运动过程中受到的外部冲击力,防止损伤。步行时,足部所承受的地面反作用力最高时可达体重的1.5倍;慢跑时则能达到体重的2~3倍。每一个人的脚型都存在不同程度的差异,大规模的工业制鞋把人的脚型进行了归类,这势必会造成脚适应鞋的问题,鞋楦与脚型不匹配的问题在中国尤为严重,穿着不合适的鞋子给身体造成了健康隐患,具不完全统计,在中国80%的脚病是由于穿不合适的鞋造成的,这又通过脚部反射到身体上,给身体健康造成问题。

什么样的鞋更符合人体需求?

达·芬奇说过,人的脚是工程学的杰作,同时也是一件艺术品。自从人类祖先在非洲草原直立行走后,我们便把体重完全交给了双脚,让它们承受着成倍于作为四足动物时的负荷。人类的脚离不开鞋,什么样的鞋更符合人体需求?鞋企从材料到设计都投入了大量的研究,科技的进步、材料的不断升级都给鞋业带了各种可能,制造出更舒适的鞋是鞋企和消费者共同的目标。但工业制鞋大批量制造、快速回转、快速实现利润是商业的基础逻辑,而传统的手工定制鞋依托手工转楦、手工划片、部分鞋底依托模具制造,这些制造技术问题致使定制鞋很难实现批量化,定制鞋为了生存下去,主打高端人群消费,低产量高定价让大众消费人群很难企及。

同一纬度上的升级并没有完全打破鞋业跨纬度的技术壁垒,3D打印技术的出现给这个世界带来了更多的可能性。探索3D打印技术给给鞋业带来的改变是一个很有趣的话题。安世亚太增材团队从“打破界限”的思维逻辑出发,将工业制鞋各个环节进行了解构和重构,将市场、消费者、生产方式、盈利需求、商业逻辑等多维度进行扫描和分析,融合3D打印个性化的技术优点,将目标瞄准到个性化批量制造的维度上,高度释放3D打印技术的优势。这一想法摒弃了用3D打印替代传统材料升级的想法,采用了“解构再重构”的技术开发路径,开发了包含软件 仿真 硬件 商业模式的客制化制鞋整体解决方案。

让大众消费群体穿上高舒适度的定制鞋

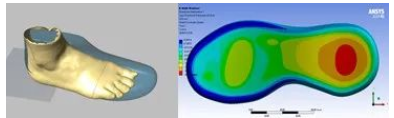

安世亚太26年工业品研发基因、工业设计以及上万例工业仿真实践经验为解决方案的开发提供了技术支撑。通过软件来代替人工繁琐的劳动工序、提升效率、实现数据的精准度,楦型、鞋底数据、鞋面数据、自动填充晶格都在软件中自动生成,每一个数据转化过程都以分钟计时,帮助鞋企、定制品牌实现批量化的定制。在数据转化的过程中加入了仿真的技术,使鞋底的设计起到减震、分散足压、更加符合人体工学的要求,塑造定制鞋中的高科技鞋款。

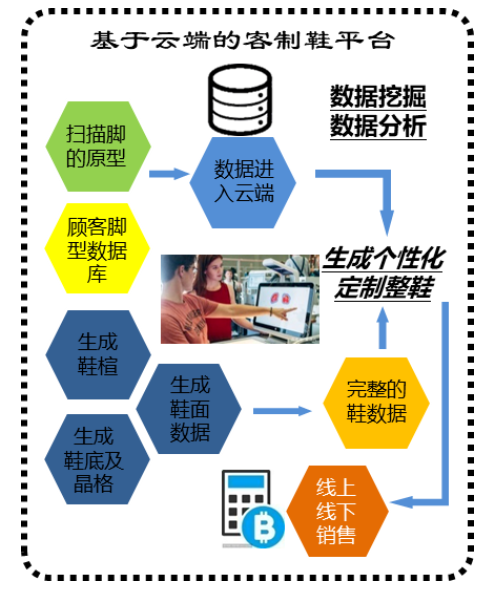

解决方案以让大众消费群体穿上高舒适度的定制鞋为目标,在生产端导入3D打印鞋底及配件,实现去模具化、鞋底快速成型。

客制化制鞋解决方案通过与扫描数据端口、打印数据端口、在线商城数据端口对接,使解决方案从数据采集、制造、销售与鞋企的线上线下商业模式衔接,无论顾客是在线上渠道还是在线下渠道都可以实现定制,批量化定制从根本上改变传统制造以产定销的销售模式导致的产销不平衡问题,为企业实现利润最大化。

客制化制鞋技术的独特优势

优势一

数据自动生成,用软件代替人工,生成时间更短、数据更精准。

优势二

将仿真技术融入到客制化制鞋解决方案中,过参数化设计理念,结合人体工学等一系列技术加持,突破了传统制鞋的技术限制。

优势三

鞋底晶格填充根据客户的脚型及足压特点,在不同的受力点分布不同刚度的晶格,起到良好的减震、分散足压、减少运动损伤的作用,让穿鞋的舒适度与众不同。

优势四

晶格库中的晶格都通过仿真验证,每一款晶格都符合力学性能。

实践案例(定制皮鞋)

01不同晶格的定制鞋鞋底设计

02打印好的鞋底弹性模量测试

03三种款型的3D打印鞋底的定制皮鞋

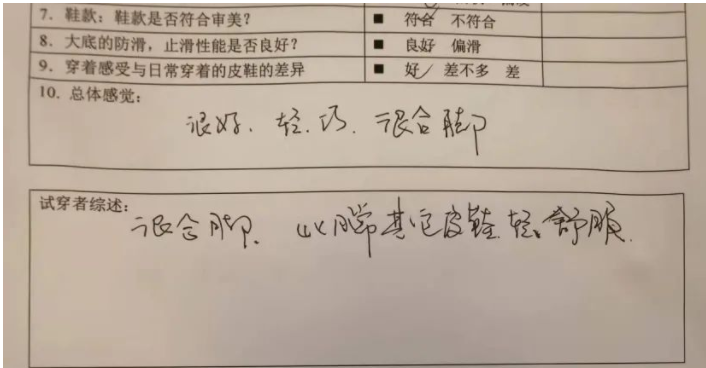

04顾客的试穿体验反馈

总结

大规模定制的技术瓶颈已经突破:以增材制造技术为核心的数字化制造技术使生产成本不再和批量挂钩,低成本的个性化制造已经成为可能。以AI技术为核心的数字化设计技术不再依赖昂贵低效的手工作坊式的定制模式,所有与个体数据相关的设计建模问题都可以交给计算机自动完成。制造和设计技术的突破将使得定制鞋的过程从手工时代一下子飞跃到自动化时代。依托数字化技术的高效和低成本,定制鞋将不再是为少数人服务的高端消费,而是满足大众需求的平民化产品。定制过程从顾客数据收集到产品交付将是“全数字化自动设计 增材制造 升级的整鞋生产线 灵活的互联网商业模式”的过程。从AI设计、增材制造,到平台搭建,我们已经做好所有的技术准备。期待商业伙伴的加入,一起创造大规模定制鞋的未来。

—作者—

.jpg?imageView2/0/w/480/h/270)