快、准、省,增材科技让动物重新站立奔跑

通过 nTopology平台可重复使用工作流和基于FDM工艺的3D打印技术,工业设计师能够快速迭代功能部件的设计并打印出产品原型。这篇文章介绍了动物假肢的应用案例,并指出这种方法的延伸应用,例如为人类截肢者设计假肢以便他们能够攀岩。

工业设计是一门令人难 以置信的学科,将艺术、工程、商业甚至科学的视角融为一体。照顾到这些方方面面的视角,产品才能成功。如果一个产品不好看,就很难卖出去。如果产品功能不健全,也无法销售。如果产品性价比不合理,销路也就会受限。工业设计师的作用是平衡这些元素,在新产品的概念设计和产品上市执行过程,开发出超出用户需求期待的产品。

在我们不断追求最新和最优的要素融合技术时,我们开始将nTopology纳入我们的工作流程。特别是为了设计面向终端用户的3D打印部件,这些部件由于数量或者消费频率低,不需要大规模制造,而传统的生产模式也无法支持这些需求。随着增材制造的兴起,以可承受的成本生产高使用率、低 制造频率的产品终于成为可能。由于传统生产模式所需的最低订单数量太高,或者零件对于传统工艺来说过于复杂,因此以前无法制造的小批量零件存在巨大的机会窗口。我们Bionic Pet企业合作就是一个很好的例子。

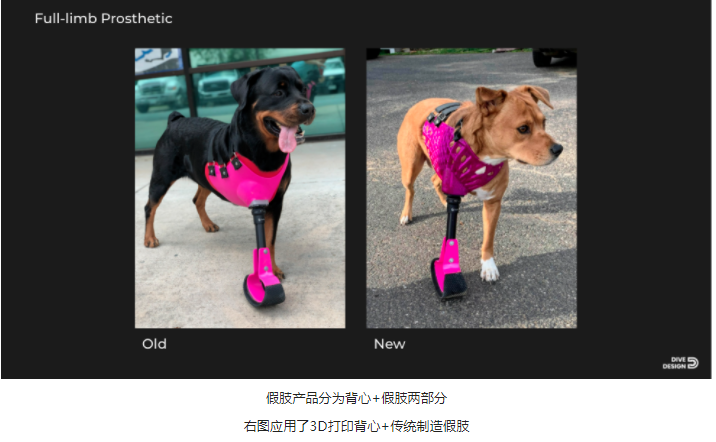

Bionic Pet是各类动物,特别是狗类定制假肢的领导者。他们的创始人德里克·坎帕纳曾做过大到大象,小到鸟类等动物的定制假肢产品。然而,他们所做的一切产品都完全通过德里克令人难以置信的熟练手工完成的。虽然这在大多数情况下效果很好,但每一件假肢(如他提供的狗的全肢置换)需要长达15 个小时才能制造出来。这种类型的假肢是令人难以置信的挑战和耗时的纯手工制作,但这又是个有着高需求的应用点,因为每年成千上万的狗由于创伤或癌症切除了部分肢体。如果没有假肢,由于不自然的体重分布和增加的压力,剩余的前肢恶化得更快。在许多情况下,当狗因残肢恶化而失去行动能力时,狗会不幸地被安乐宰杀。

由于这种设计需要密集型的设计工作,德里克不得不拒绝许多请求。因此,nTopology介入这个流程。我们能够重新评估构建假肢的过程,包括 3D 扫描、3D 设计算法和 3D 打印。3D 打印是小批量生产的完美匹配技术,这种方法大大减少了德里克的负担。

增材设计和3D打印的背心产品可以很短时间内制造出来,TPU惊人的特性能够保持产品强度和耐用性。然而,我们开始发现假肢部分的问题,用传统制造方式给热弯曲塑料和橡胶塑形,不仅需要技巧、耐心和很长的制造时间,客户也会抱怨假肢部分容易摔坏或变形了。随着订单的堆积和投诉的涌入,我们需要一个新的解决方案,而且速度很快的解决方案。

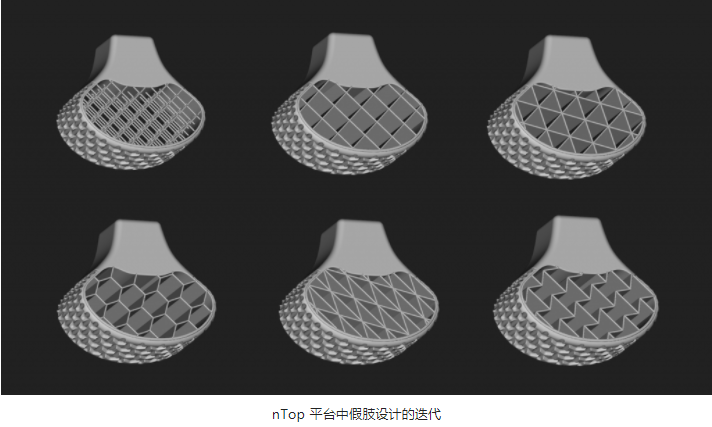

在另一个项目中我们用nTopology为攀岩截肢者制造了假肢,我们从各种材料和晶格测试中吸取成功经验,并利用相同的工具包和工作流程快速为狗狗生成假肢的概念设计。除此之外,我们应用了一个从未尝试的TPE类材料,叫做TPC。非常类似于我们用来制作背心的材料,具有更好的能量吸收性能。

借助FDM 3D 打印的速度和材料多样性,以及在 nTop 平台中轻松、重复使用工作流程的快速迭代能力,我们能够在短短几天内快速设计、测试和发货新产品,如果我们走一条需要传统成型的路线,则需要数周到几个月的时间。我们无缝地将更换件交付,并在所有新假肢上应用了新技术,没发生任何差错。最重要的是,随着我们获得更多的反馈,产品将继续进化。我们很快就能根据每只狗的具体需求定制假肢的设计,就像背心一样。

我们迫不及待地想看看更多的工业设计师如何利用 nTop 平台进行增材制造的产品设计,重新想象我们每天要用的产品,或者是如海水下的冰山般还没有发现的日常所需的产品!

.jpg?imageView2/0/w/480/h/270)