ZEMAX | 杂散光分析——第三篇

本文将说明如何进行机构元件的杂散光分析。我们可以在原始的系统中汇入CAD档案作为OpticStudio的一个物件,并赋予它特定的光学特性。藉由路径分析功能的协助,我们可以明确的辨识出机构元件产生的杂散光线。

在进行光学系统设计时,光学工程师可根据分析的结果对机构工程师提出系统改进的要求。本文是杂散光分析系列文章中的最后一篇。

附件下载

联系工作人员获取附件

简介

本文说明如何对机构元件进行杂散光分析。这些非预期的光线可能来自镜筒和外壳等机构元件的散射,最后抵达探测器。当足够的能量照射在这些物件的表面上时,反射和散射光将对像面上的能量分布造成可观的影响。为此,在进行模拟系统的建构时,我们需要特别注意机构元件的表面,特别是某些只需一次散射即可抵达像面的光线路径。

在OpticStudio中加入CAD元件

在OpticStudio中,我们可以将CAD元件以STEP、IGES、SAT、STL或Autodesk Inventor、Creo Parametric、的型式加入光学系统中。而在汇入的过程中,我们会以动态连接表示CAD元件(更多关于动态连接的描述,可参考”使用OpticStudio动态CAD连接Using the OpticStudio Dynamic CAD link”)。因此,光学设计者可直接将机构工程师建立的机构元件汇入OpticStudio中,并接着进行杂散光分析。我们会透过下方的示例说明操作的步骤。

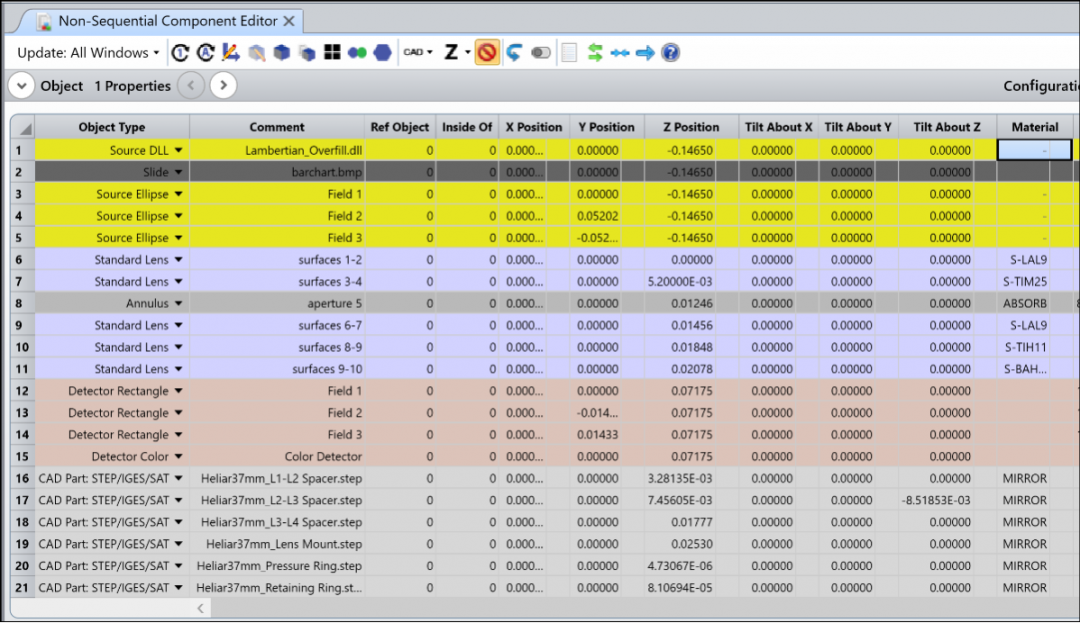

下图中的光机(opto-mechanical)系统包含了使用CAD软件建构的机构元件。本文的示例系统可由文章顶端的连接下载。下图的编辑器中,我们可以看到镜头之间具有间隔环(spacer),而垫片/扣环(pressure/retaining ring)则用于固定镜头。此外,镜头接环(lens mount)则包裹了整个光机械系统。

一般的情况下,机构工程师在进行设计时,会审慎考虑系统内部的几何关系,确保各元件不会阻碍主要的行进光路。因此,一个设计良好的光机械系统理应不会因为机构间的相互影响而产生杂散光。然而,机构元件间仍难免出现一些相互的影响,且设计者也很难阻隔所有视场外的入射光进入系统。以上的这些干扰都是成像质量下降的可能原因。

接下来我们将以示例系统说明如何辨别这些现象。

为机构元件套用光学特性

示例系统中的机构包含了汇入的CAD物件和作为孔径光栏的环状面(annulus)物件。在接下来的步骤中,我们会为所有的机构元件套用相同的反射和散射特性。

反射率:5 %

镜面反射(Specular reflectance):0.5 %

散射反射(Scattering reflectance):4.5 %

散射模型(Scatter Model):朗伯(Lambertian)

为确保CAD物件的所有表面都具有相同特性,我们可依下图提取物件属性(Object properties)…CAD…表面模式(Surface Mode)…采用每个零件单一表面(Use single surface,将所有元件表面套用相同光学特性)。

而散射和镀膜特性则透过物件属性(Object Properties)…镀膜/散射(Coat/Scatter)进行设定,如下图。

依上图所示,我们将镀膜设定改为I.95,即95%的能量可穿透表面,而剩下5%则会发生反射(注意,若编辑器中物件的材料被更改为镜面(MIRROR),此时没有光线会穿透物件。95%的能量将被吸收,而剩下的5%则会发生反射)。另外,我们将散射比例调整为0.9,代表90%的反射光线将根据上方散射模型(Scatter Model)的定义发生散射。在这样的条件下,5%的光线入射元件表面后会反射,而0.05 x 0.9 = 0.045(4.5 %)的光线则会转变为朗伯散射分布。

机构元件产生的杂散光

为了找出示例系统中的杂散光来源,我们首先在入瞳处加入一个椭圆光源(Source Ellipse)作为杂散光源。该光源的位置和直径都会与实际的入瞳一样,即Z位置为4.0 e-3,X/Y半宽为7.0 e-3。为了模拟杂散光源能够全向性的发光,具有朗伯散射特性的光源会是个好选择,如此一来我们就能够重现视场外的光线入射系统的现象。为此,我们将椭圆光源的余弦指数(Cosine Exponent)设为1,如下图,使散射的角度分布与朗伯散射一致。

下图为实体模型的结果。注意,我们须将光源1、3、4、5的展示光线(# Layout Rays)设为0。此外,由于杂散光探测器为第15个物件。因此我们会在设定中加入H15的筛选字串。画面中显示了穿过整个系统的光线和机构元件的散射光,最终抵达探测器的结果。

接下来我们将执行光线追迹并储存光线信息。编辑器中,我们将椭圆光源的分析光线数(# Analysis Rays)设为1E 6,其余的光源(物件1、3、4、5)则设为0,以便单独观察杂散光的结果。在光线追迹的视窗中,请勾选保存光线(Save Rays),将光线的信息储存为ZRD档案。另外,我们只希望得到光线在目标探测器上的照明结果,因此我们会在筛选字串字段输入”H15”,如下图。最后点选清除并追迹(Clear & Trace)。

完成光线追迹后,点选退出(Exit)关闭光线追迹视窗。接着在分析(Analyze)…光线追迹分析(Raytrace Analysis)中打开路径分析(Path Analysis)。

下图中的第一条路径符合我们的预期,光线依序经过各个透镜最后抵达探测器,过程中没有在机构元件表面发生散射。而在第二和第三条路径中,光线分别在不同的机构元件(物件20和21,垫片/扣环)表面发生散射,如下图红框内所示。在第四条路径中,光线自镜头接环(物件19)反射后抵达探测器。以上这些路径在抵达探测器(物件15)前只发生了一次散射。另一方面,我们可以发现路径七和八的过程中包含了两次机构元件(物件20和21)表面的散射。这些发生了多次散射的路径(例如第八和第九条路径)与只发生单次散射的路径(第二和第三条路径)相比,前者抵达探测器时的能量明显较低,对最终成像结果的影响也较小。

下图为使用筛选字串单独显示第二条路径的结果,更详细的描述可参考杂散光分析文章的第二篇。

在OpticStudio中,我们可以使用路经分析功能找出主要的杂散光路径。藉由分析的结果,我们可以对光线在系统内部的路径有进一步的认知,了解需要对哪些元件和表面进行修正以降低散射光对成像结果的影响。在这个示例中,物件20和21造成的影响最为显著。若使用的是Premium版的OpticStudio,我们可以使用路径分析功能辨别杂散光源,并直接透过动态连接的方式进行CAD元件(Autodesk Inventor/Creo Parametric)的改善。光学设计者得以透过OpticStudio中各式的功能,发现并修正机构元件对成像质量造成的负面影响。