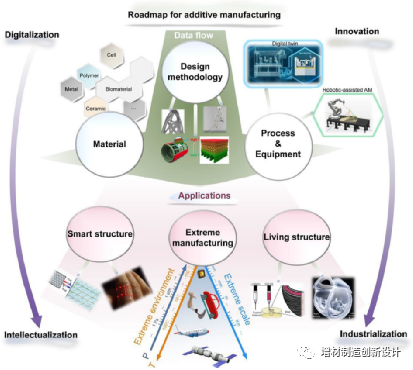

增材制造路线图:迈向智能化和工业化

Chinese Journel of Mechanical Engineering : additive Mangacturing Frontiers《中国机械工程学报:增材制造前沿》是由中国科协主管、中国机械工程学会主办的英文学术期刊,于2022年2月15日正式创刊发文。这是中国第一份在爱思唯尔(Elsevier)开设的增材制造领域专业学术期刊,编委会由国内增材制造领域的众多著名专家学者组成。

2022年2月18日,《Chinese Journel of Mechanical Engineering : additive Mangacturing Frontiers》的首篇论文《Roadmap for Additive Manufacturing: toward Intellectualization and Industrialization》(《增材制造路线图:迈向智能化和工业化》)”在ScienceDirect上线。14位中国增材制造专家对增材制造的设计方法、材料、工艺和设备、智能结构以及在极端规模和环境中的应用进行了全面的综述,旨在描述未来5~10年的技术研究路线图。作者为西安交通大学李涤尘、田小永教授团队;南京航空航天大学顾冬冬教授团队;西北工业大学林鑫教授团队;清华大学林峰教授团队;华中科技大学宋波教授团队。

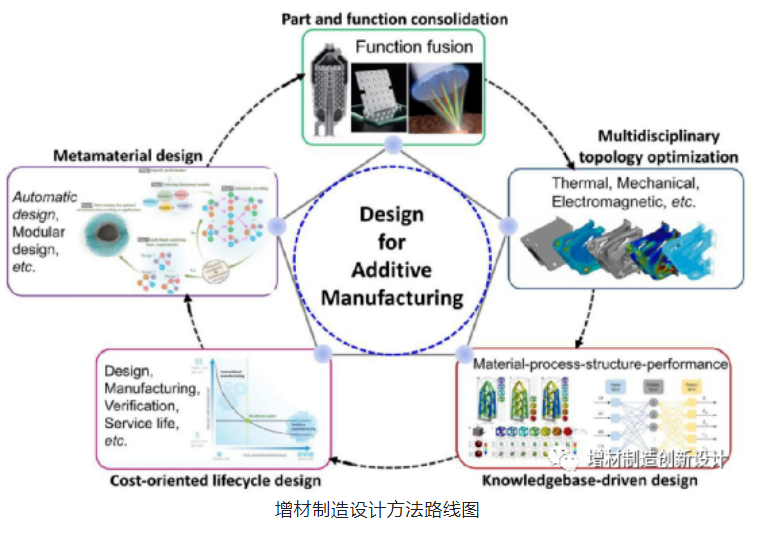

增材制造的设计方法

发展现状

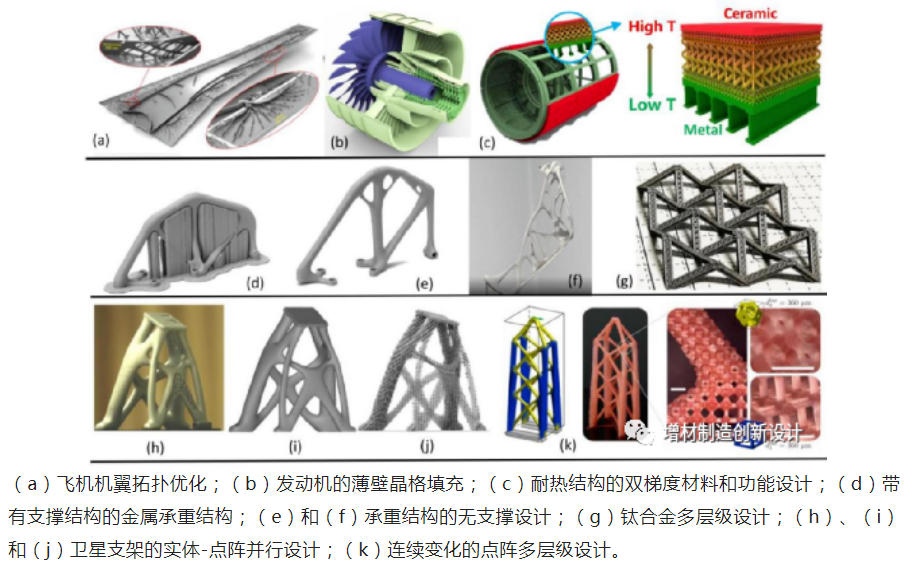

1、拓扑优化。一种计算机辅助设计方法,用于生成复杂结构的创新设计,表现出可调刚度、梯度特征和优异的轻质性能。通过拓扑优化把多个部件合并成一个部件是常见的优化策略。

2、多学科优化。设计结构需要满足多个目标并满足相关约束,例如复杂的载荷条件、高耐热性、有限的应力和位移。多学科优化不仅包括典型的结构设计约束,也包括工艺的约束,例如材料的各向异性、打印方向和过程参数。工艺仿真软件可以预测加工过程中的温度梯度和残余应力分布,获得的温度场或应力场可用于帮助消除结构变形。

3、微观晶格和宏观结构的梯度设计。

4、数据驱动的集成工艺-结构-性能的设计。以实现多个工艺参数、打印方向和结构设计的并行优化。

未来方向

1、结构和多学科拓扑优化。结构设计的综合优化需要考虑宽频振动、循环载荷下的材料疲劳、极端高温和强辐射等极端载荷条件。需要实施外部载荷的多物理模拟,以增强和拓宽综合优化的视野。所设计的部件保持必要的机械性能,并具有其他功能,例如光学、电磁、热性能等。引入多物理驱动的体积设计,将多尺度特征和多类型材料进行数字化整合,实现结构的功能融合。

2、知识库驱动的设计方法。这是智能设计和制造系统的一个重要方面,知识库包括材料数据库、功能晶格单元库、工艺参数组合、以及它们之间的相互影响关系。这些信息可以通过多物理过程模拟、人工智能以及机器学习算法建立。

3、以成本为导向的设计。收集设计、制造和服役期间的真实数据流,支撑面向成本的设计。产品设计的迭代过程在数字系统中进行将显著降低开发成本和时间消耗。

4、自动化超材料结构设计。通过模块化设计方法,创造具有期望性能的超材料。

增材制造的材料

发展现状

1、金属、聚合物、陶瓷和天然材料已经用于不同的增材制造工艺中。

2、基于这些同质材料系统,已经成功地建立了使用异质材料(包括各种复合材料和多种材料)的工艺,以便获得更高的性能、更多的功能,甚至定制的性能,包括例如阻燃聚合物、直接金属和陶瓷复合材料。

3、具有某些响应特性的智能材料,如形状记忆的4D打印。

未来方向

1、完善材料设计理论。通过材料基因组建立专业数据库,实现智能优化选材。通过建立成分、工艺、微观结构与性能之间的内在联系,可以根据材料的性能设计出满足要求的微观结构。

2、对于以目标为导向的材料多层次、多因素设计。对于结构材料,要实现面向材料的增韧设计;对于智能材料,如形状记忆聚合物和合金,有必要实现可控的变形恢复设计。

3、智能复合材料。先进复合材料的先进制造技术将为实现跨尺度智能复合材料结构的设计和制造提供有力的工具。

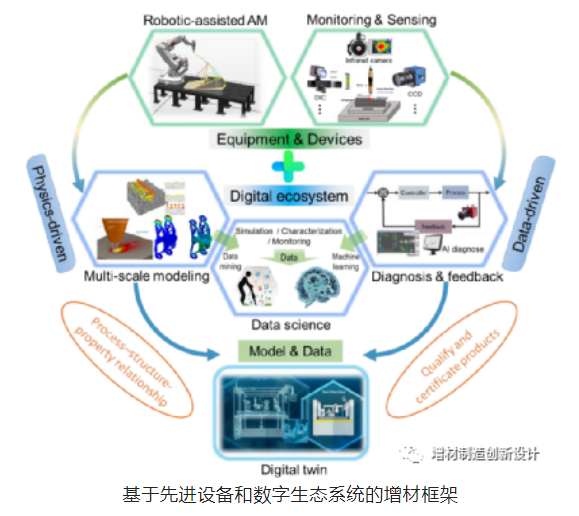

增材制造的工艺和设备

发展现状

1、正在智能转型。在保持定制的效益基础上,具有数字化基因的增材制造正在提高大规模生产效率、质量控制、柔性生产等方面的核心竞争力。

2、将高端机床和智能工业机器人引入设备架构,大大提高增材制造过程中传感和控制的效率和自动化水平。

3、设备自动化与数字信息化相结合。基于数据、软件和网络并结合多尺度建模和模拟、机器学习和人工智能等先进技术,建立数字生态系统,有效地将信息与物理过程联系起来,刺 激制造能力。

4、机器人辅助、增减材复合。通过将增减材成形制造相结合的混合多任务处理使得在单个处理设置期间修改内部和外部特征成为可能。此外,在机器人传感器或摄像机的帮助下,可以通过在线识别和反馈实现自主路径规划和原位参数调整。

5、创建一个包含机械、统计和控制建模的数字双胞胎,以智能和经济有效的方式认证增材制造产品。

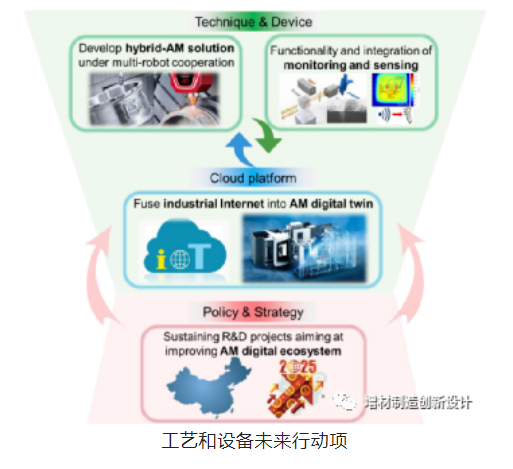

未来方向

1、开发多机器人协作下的混合增材制造解决方案。以敏捷制造为核心的混合制造结合了各种加工技术的优点,在多材料、多结构和多功能制造方面显示出良好的前景。

2、提高监控和传感设备的功能和集成度。调幅过程中的信号处理涉及视觉、光谱、声学和热学。多功能单一装置将显著提高监测和传感装置在工业中的普及性;同时,通过与数据预处理软件的耦合,将提高物理建模、过程优化和闭环控制中的数据可用性。

3、将工业互联网融合成增材制造数字孪生。工业互联网可以解决数字孪生的核心问题——模型和数据,从而通过云平台共享和分析数据和模型。

4、完善增材数字生态系统。集成先进设备或技术,如过程监控、信息感知、机器学习、人工智能、数据库等。

增材制造智能结构

发展现状

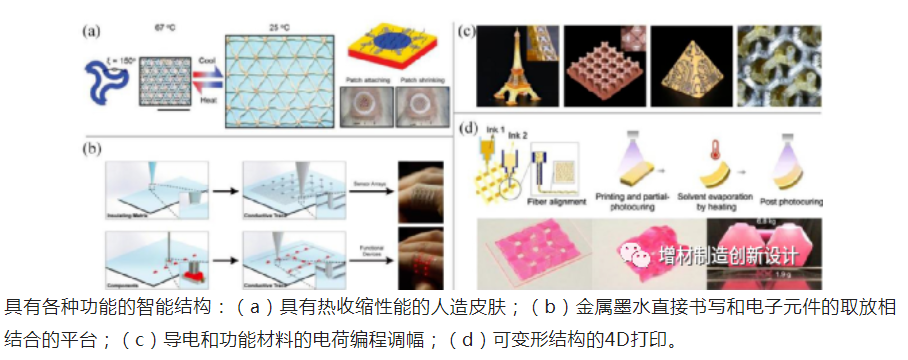

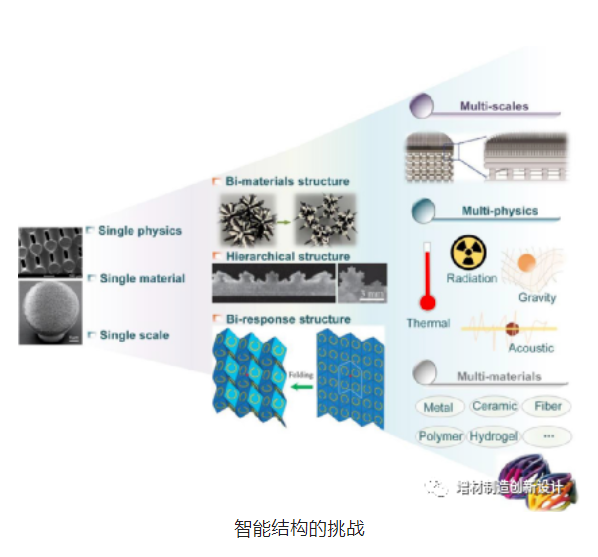

1、增材制造已经用于战略性地集成传感、驱动、计算和通信功能。比如纤维增强复合材料的3D打印使得分层和中空结构的集成制造具有重量轻、强度高和成本低的优点。

2、超材料。非常规的机械、光学、声学或热性能。

3、形状记忆聚合物、液晶弹性体、水凝胶先进材料。如传输或处理信息的新型3D打印电子设备、基于电气组件的具有感测能力的结构、监测心脏组织收缩的组织培养装置、对环境刺 激具有动态响应的智能设备。

未来方向

1、融合不同的物理场和n维(nd)打印,用于复杂的多尺度结构,基于传感和驱动能力的有效组合对刺 激做出动态响应。

2、更多独特功能的材料。智能增材制造工艺和设备来精确地制造这些材料的多材料结构。

3、在极端条件下的多物理领域中具有鲁棒性和适应性。因此,在结构设计之初,就应该考虑各种不同的工作条件,集成在线诊断、柔性控制、全生命周期设计和自动原型制造的智能系统。

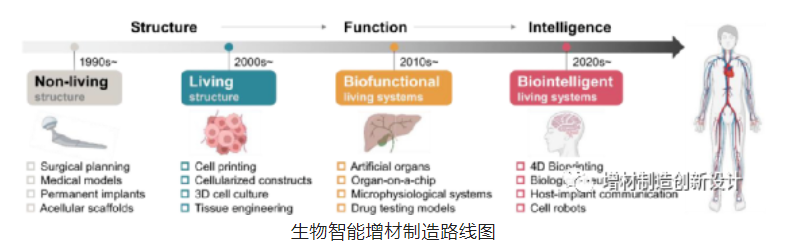

增材制造生物结构

发展现状

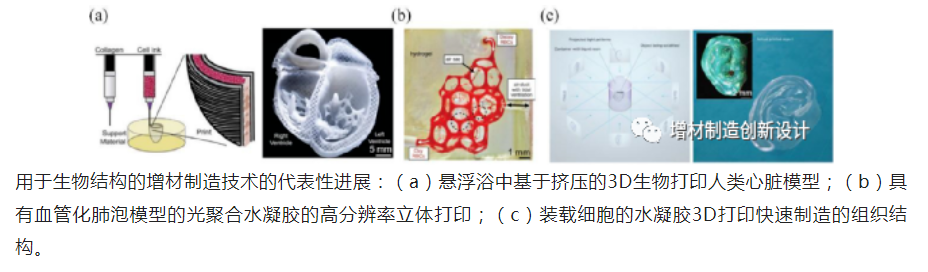

1、不涉及细胞的3D打印假体和生物可降解支架。

2、活细胞3D打印结构,可以被植入以修复/替换人体中的缺陷组织/器官。

3、导电生物材料和聚合物已经被开发出来,响应物理、化学和生物刺 激。各种生物打印工艺也在不断发展,如嵌入式打印技术直接将软细胞外基质和细胞沉积在支持缓冲液中,基于光聚合的增材制造技术实现水凝胶储器快速打印,精确的单细胞打印等等。

未来方向

1、技术挑战。3D打印的活体结构在结构和功能复杂性方面还不能完全匹配天然器官。增材制造技术在构建复杂的多尺度结构时需要更高的空间分辨率和效率,因此需要更多与增材制造兼容的功能生物材料。

2、跨学科挑战。有效控制3D打印结构内的细胞发育为成功应用奠定基础。对于植入的活体结构的生物智能,应该进一步建立活体结构和人体之间的相互作用和联系。因此,需要机械工程师、生物工程师、生命科学家和临床医生之间的密切合作,根据对特定应用的生物医学见解来设计制造策略。

3、监管和伦理挑战。3D打印活体构造构成了生物医学行业中一组新的产品,这些产品受到高度监管并涉及伦理问题。3D打印活体构造的商业化需要一套系统的基于科学的法规,专门为这些产品设计,以解决潜在的医学和伦理影响问题。

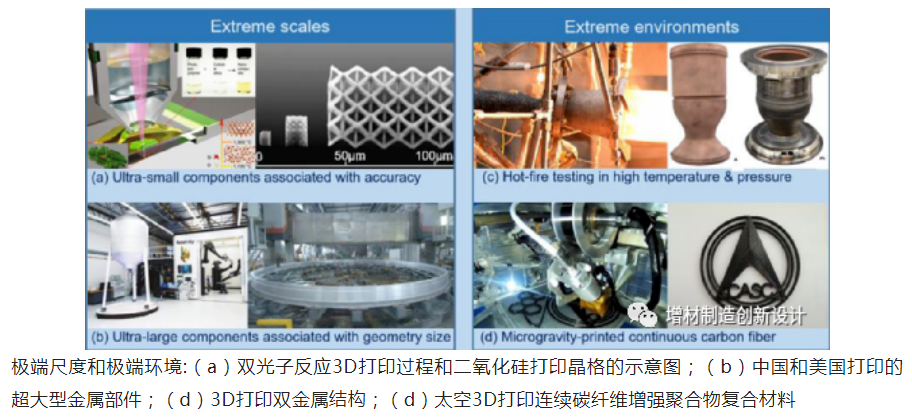

增材制造极端规模和极端环境

发展现状

1、微/纳米尺度。以双光子聚合为代表的微纳米尺度三维打印,由于克服了照明的光学极限,能够以亚波长空间分辨率打印纳米结构,打印精度小于100纳米。这种高精度的复杂纳米结构极大地拓宽了其在超材料和光电子领域的应用。

2、宏观尺度。大尺寸混凝土结构的现场打印需要机械工程、混凝土技术、数据管理和施工管理的结合。国产C919飞机主风挡窗框、中央翼缘,重型运载火箭10 m级别的高强度铝合金连接环,这些突破克服了大尺寸结构在打印过程中的结构变形和应力控制,为我国航天工程的快速发展提供了技术支撑。美国一家初创公司相对论空间公司的目标是制造一种几乎完全3D打印的火箭,带有冷却通道,可将1250公斤重的物体送入近地轨道。

未来方向

1、极端温度和压力、强辐射、微重力等极端环境。如微/零重力、宇宙辐射、昼夜温差大等极端环境条件下的月球或火星原位打印。

2、开发相关的太空机器人和自动化技术。为了适应这种极端环境,需要开发优良的抗辐射和耐热电子器件和结构材料,多传感器集成和数据融合可能是未来无人系统探索的关键技术。空间敏捷制造需要控制系统“观察-定位-决策-行动”的独特循环,以实现制造过程的自适应控制和监控。

3、加速3D打印的数字化,利用数字孪生技术高效设计3D打印新产品,针对极端使用场景和环境的生产规划。

面向未来,增材制造技术将进一步向智能化和产业化发展。增材制造是一个极其复杂的系统,涉及多因素、多层次和多尺度,耦合材料、结构、各种物理和化学领域。有必要结合大数据和人工智能对这一极其复杂的系统进行研究,实现增材制造多功能集成优化设计原理和方法的突破。通过开发形状主动可控的智能增材制造技术,可以为未来增材制造技术在材料、工艺、结构设计、产品质量和使用效率等方面的跨越式提升提供充分的科技基础。具有自采集、自建模、自诊断、自学习、自决策能力的智能增材制造设备是未来增材制造技术大规模应用的重要基础。开展增材制造技术与材料、软件、人工智能、生命医学等学科的交叉研究,实现重大原始技术创新。