Ansys应用于新能源汽车充电桩行业工程仿真解决方案

01

行业痛点

为提高充电速率,采用高频变压器,如何设计变压器减小其损耗并降低其发热。

合理的设计电磁锁,保证安全性的同时减小动作时间,减小通电电流和线圈发热带来的安全隐患。

02

解决方案

针对电磁锁及变压器进行电磁仿真,通过仿真驱动设计,减少试制验证带来的损失。

针对安全性问题进行电磁-热耦合仿真,对热可靠性问题有更直观的认识。

软件功能:电磁场分析、流体和热分析、结构强度分析等。

应用场景:新能源汽车充电桩,变压器、电磁锁、箱体散热及结构安全等。

方案价值:实现仿真驱动设计,通过仿真输出结果对前期方案设计可能带来的结果有更加直观的认识,减少后期验证带来的风险和损失。

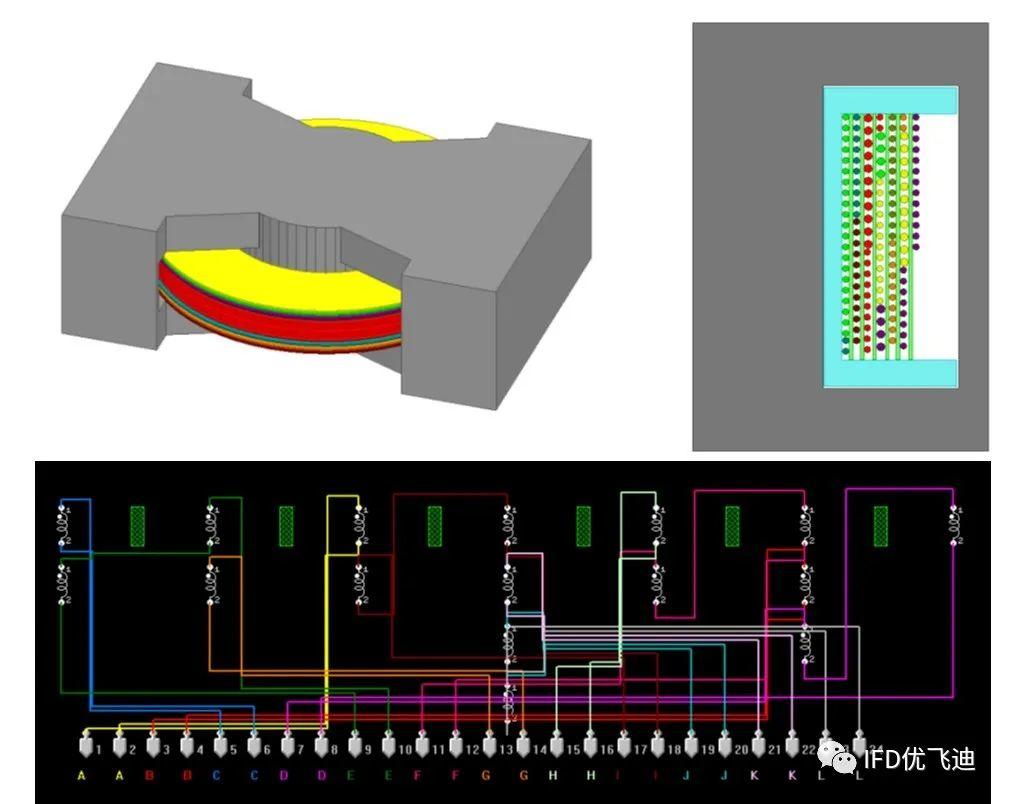

变压器电磁分析

Ansys Maxwell

- 2D/3D电磁有限元分析

- 稳态分析(直流和频域分析)

- 瞬态分析(时域分析)求解涡流效应

优化/参数化/鲁棒性设计

- 优化几何外形及材料参数

- 设计方案评估

高性能计算(HPC)

- 采用更多核数提高计算效率

Ansys多物理场分析

- 与Icepak AEDT双向热耦合分析

Simplorer电路分析

- 与Maxwell链接进行系统分析

- 复杂电路控制

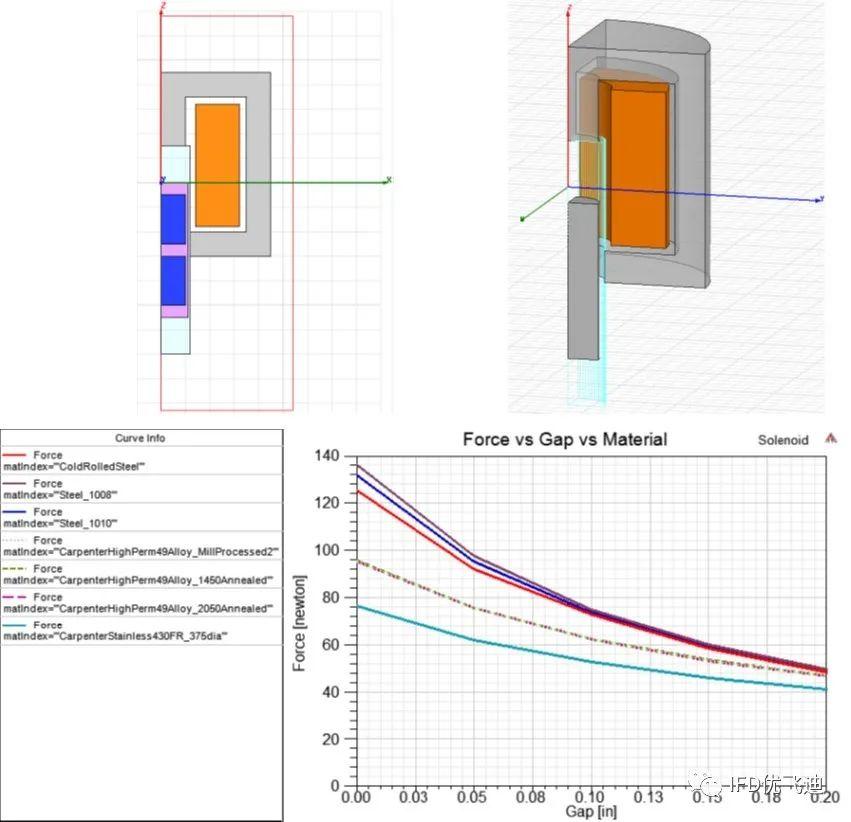

电磁锁仿真分析

实际电磁锁(磁力锁),其设计和电制动器类似。是利用电生磁的原理,当电流通过硅钢片时,电磁锁会产生强大的吸力紧紧的吸住吸附铁板达到锁止的效果。

Ansys Maxwell

- 简化为2D轴对称模型进行分析

- 几何模型简单,节省建模时间

- 可通过3D建模分析提高分析精度

快速建模

- 通过Maxwell直接建模

- 通过外部CAD工具导入

分析方法

- 稳态分析:获取电磁力大小,得出其冲程、电流曲线

- 瞬态分析(需要驱动电路):获取瞬态的电磁力、电流及位移曲线,求解涡流及磁耗散效应

分析优化

- 参数优化/几何外形优化

- 设计方案评估

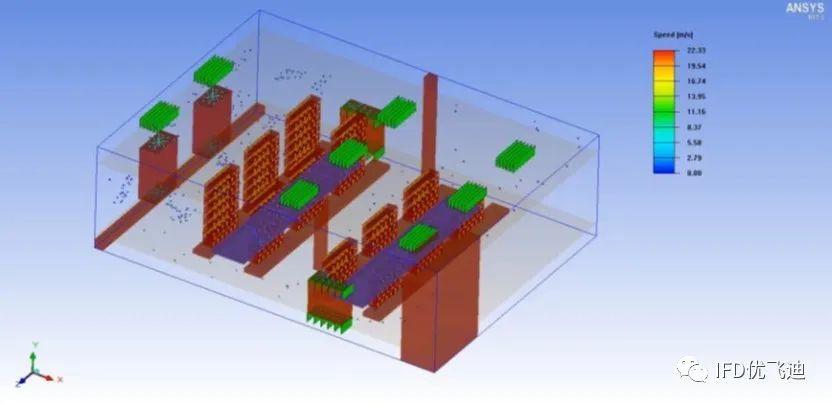

机箱散热分析

对于充电桩机箱内部电子元器件布局,应用CFD与热耦合分析,快速进行散热分析。

Ansys Icepak

- 从芯片级到系统级的工程应用

- 快速建模(MCAD及ECAD)

- 灵活的自动网格生成工具

- 针对复杂曲面的高精度贴体网格

- 针对复杂装配快速网格生成的并发网格设置

求解器

- 以Fluent为求解核心,有着大量成熟的工程应用、适用范围广

- 快速数值收敛

- 可通过Ansys HPC并行计算

后处理

- 云图/矢量图/流线图/截面及动画等

- 输出分析报告(HTML)

材料库

- 可调用自带的大量标准材料及部件模型,避免手动输入参数

- 可建立用户自己的材料库

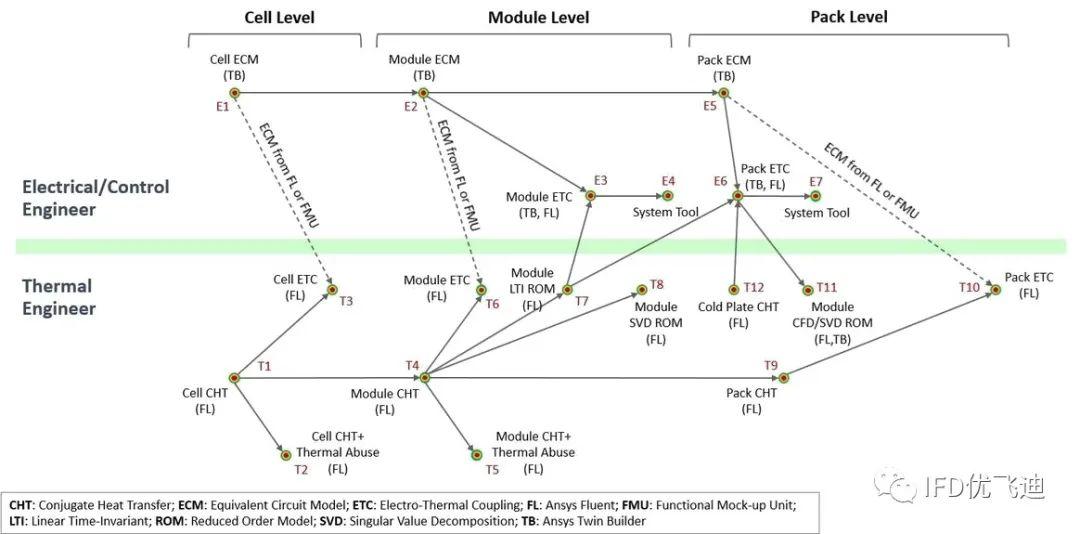

对充电过程中电池包的热点耦合情况进行仿真分析,确保电池包充电安全。

Ansys Fluent

模块热分析

- 模块共轭传热模型

根据电池模块中已知的热源仿真温度场,评估模块的冷却设计策略。

- 模块电热耦合热模型

使用Ansys Fluent中的子模型(例如电池等效电路 <ECM>),根据电池模块中计算得到的热源仿真温度场,评估电池模块的冷却设计策略。

- 电池热降阶模型

需要为电池或模块仿真许多不同的瞬态载荷条件。使用完整CFD模型可能会非常耗时,而ROM解决方案则比较有优势;典型用例是在系统模型中使用这样的ROM,例如与BMS结合使用;ROM可通过功能模型单元(FMU)导出第三方工具。

- 电池模块热滥用模型

仿真模块中的热滥用传播

电池热分析

- 电池共轭传热和电热耦合

根据电池中已知或计算得到的热源仿真温度场,使用Ansys Fluent中的电池等效电路(ECM)进行热计算,估单个电池的冷却设计策略。

- 电池热滥用模型

同时使用Fluent和Twin Builder在耐热试验条件下仿真毕奥数小的电池热滥用,使用TwinBuilder作为模板检查热滥用参数集。

充电桩使用环境的复杂,不同部位的外壳材料有相对应的选材要求,既要达到性能要求,也要经济适用。

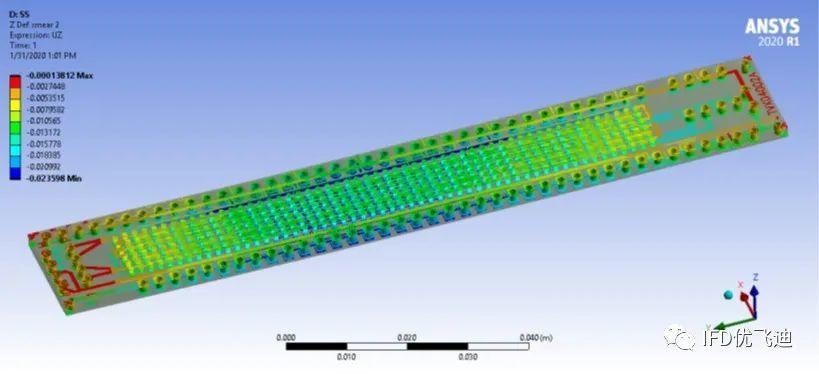

Ansys Mechanical

与Workbench绑定的工作流程

调用Mesh模块快速建模

易用的接触调试工具

- 快速调试模型接触问题

灵活的梁单元工作流程

- 在Mechanical中创建、编辑、复线体单元的截面属性

- 利用截面工具对未定义截面属性的线体进行截面属性定义

多物理场耦合

- 支持更多的导入载荷类型

- 实现更广的多物理耦合分析场景

后处理及二次开发

- 支持ACT的二次开发

- 直接可编辑和运行多行脚本文件

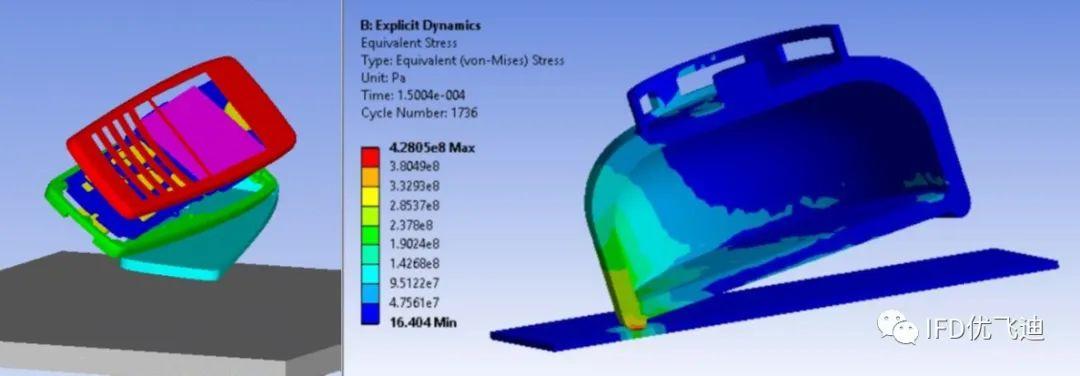

对于充电桩受到冲击碰撞等工况,传统的验证手段破坏性大、成本较高,采用Ansys进行仿真可以快速得到验证结果,缩短周期并且降低验证成本。

Ansys Explicit Dynamics

典型应用

- 跌落

- 碰撞和穿透

行业领域

- 消费电子产品(跌落失效)

- 航空航天(鸟撞)、汽车产品

- 核电安全、国防领域

……

与Ansys Workbench流程绑定

- 几何导入

- 网格建模

- 初始环境

- 加载和约束

- 分析设置

- 求解信息

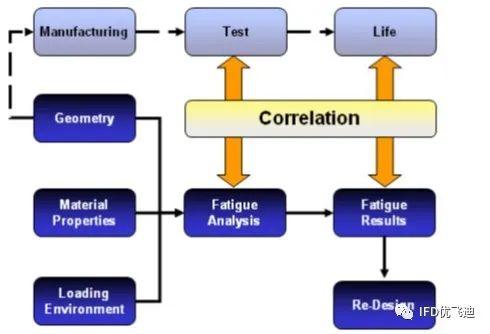

对于由循环载荷引起的疲劳耐久失效,传统验证方法需要经过较长的时间进行验证,采用仿真手段可以快速得出疲劳分析结果,缩短开发周期,从而更好地指导设计。

Ansys nCode DesignLife

- 通过仿真手段预测疲劳破坏效果

- 在整个设计周期内进行评估

- 通过多重载荷形式实现累积破坏效果

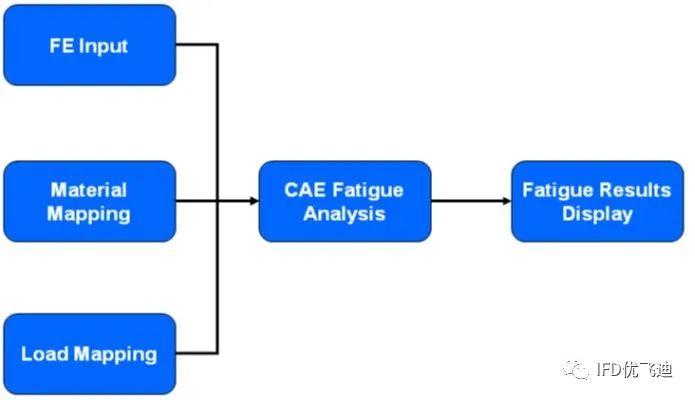

疲劳分析通过5个关键步骤建立

疲劳分析方法

- Stress-life(SN):通过弹性应力和应力-疲劳失效曲线(SN曲线)

累积应力引起的失效

只能应用于很高的循环次数(>100000)

- Strain-life(EN):通过弹-塑性应变和应变寿命关系方程

累积塑性应变引起的失效

- 采用雨点法来统计SN和EN循环

- 采用迈因纳定理来计算SN及EN的累积破坏效果

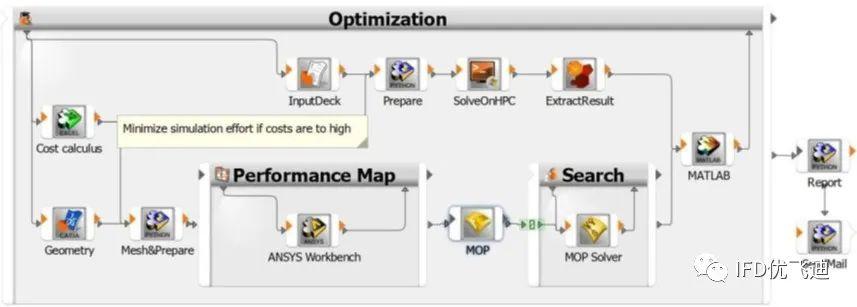

采用参数优化、拓扑优化等优化方法对充电桩重要结构件进行优化,在维持原性能参数不变前提下实现轻量化,并进一步提高结构可靠性。

Ansys optiSLang

连接设计和仿真工具

- Ansys/PLM/第三方工具等

CAx流程管理

- 组合循环/流程/条件框架

- 试验设计(DOE)及优化

开放架构

- 插件(CAx工具/算法/PLM/数据库)

- 接口(批处理/脚本/移动终端)

对标仿真和试验测试

通过optiSLang敏感度模型了解设计

强大的元建模模块

强大的鲁棒性/可靠性模块

允许用户进行鲁棒性设计优化、不测定度测量及六西格码设计