基于晶格结构的设计、材料、3D打印工艺研究

1. 导读

增材制造,作为一种先进的制造技术,通过层层连接工艺,为复杂部件的设计和成型提供了前所未有的机遇。与此同时,拓扑优化作为一种先进的结构设计方法,使得多孔金属的内部结构可以任意设计,以实现特定的力学性能。其中,由于金属三维晶格结构具有比强度高、机械效率高、能量吸收能力强等优良的力学性能,在轻型航空航天、交通运输结构、冲击防护装置等多种工程领域具有广阔的应用前景。实际上,金属晶格结构已经成熟用于我国航天器结构产品。接下来,小编就为大家总结增材制造在结构设计领域中的应用场景,并带大家走进金属晶格结构设计在各领域发挥的强大优势。

2. 内容

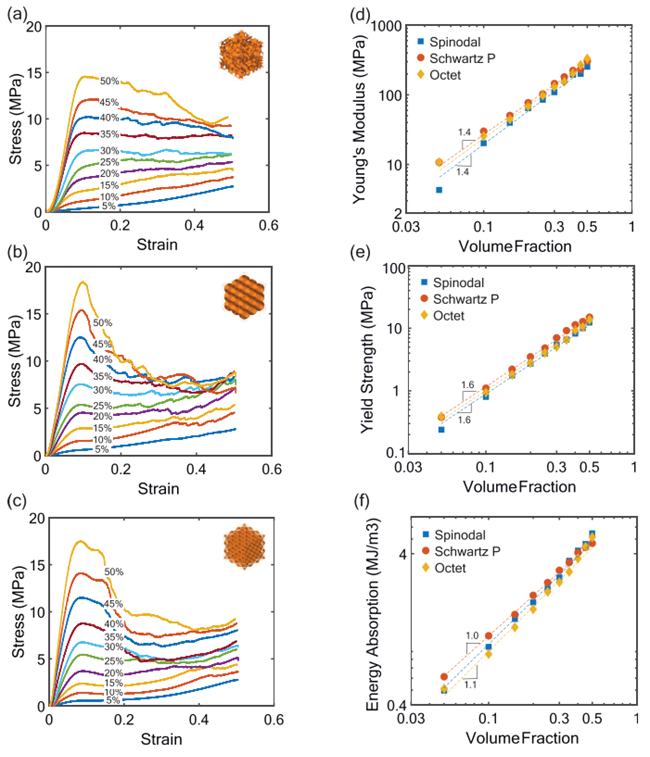

2.1 晶格结构特性与能量吸收能力

晶格材料最重要的特性之一是能量吸收能力,其特征在于压缩过程中能够吸收或耗散机械能。已经证实,大多数晶格结构,如金字塔晶格、三维Kagome晶格、四面体晶格以及钻石晶格等,可以通过改变长径比或晶胞大小等几何参数获得非常优异的能量吸收性能。

此外,可设计的具有晶格结构的夹芯板也被证明具有出色的能量吸收性能。除了几何参数外,还可以通过复杂结构(如梯度结构、金属泡沫填充结构、多层结构和不同的单胞结构)来调整能量吸收性能,其已被证明在能量吸收方面比单一晶格结构更有效。

另一种提高机械性能或能量吸收能力的方法是修改连接支柱的节点结构,当受到压缩或冲击载荷时,通常会出现应力集中,该方法相对简单,但在提高金属晶格结构的能量吸收能力方面非常有效。

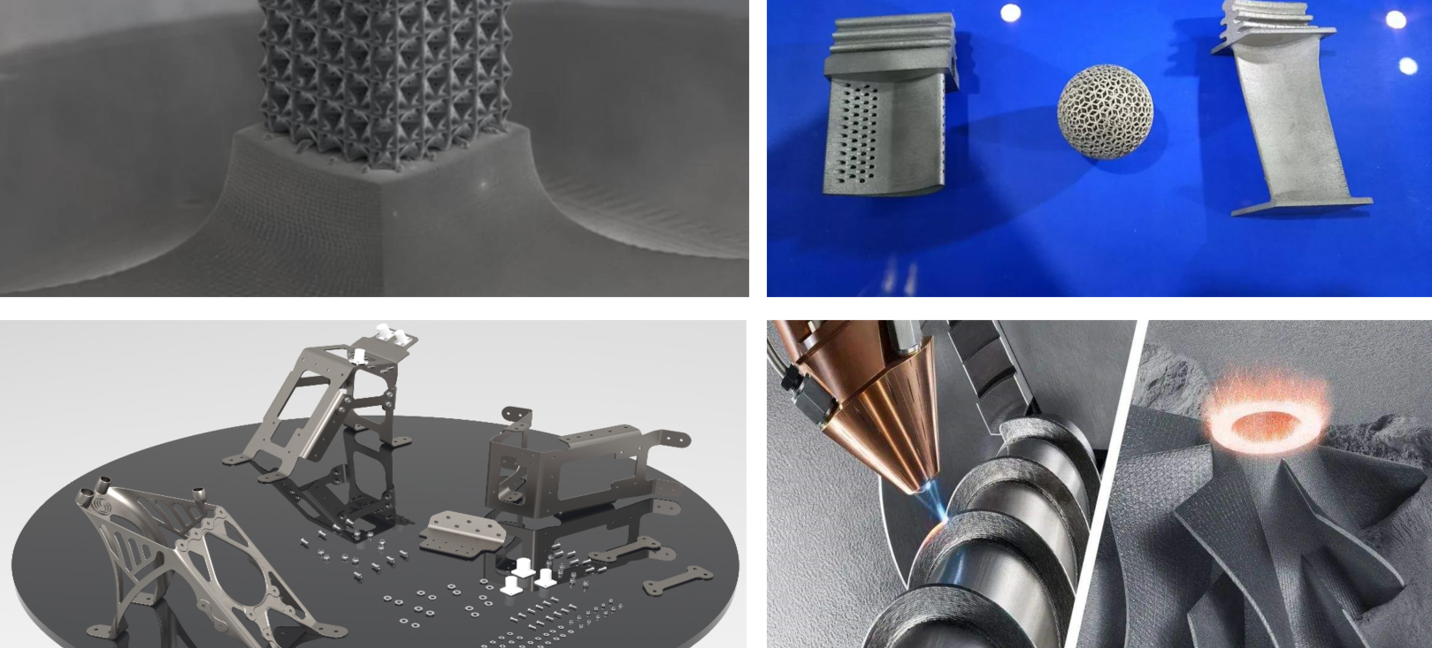

图1. 3D打印的梯度晶格结构、点阵结构以及相应产品

2.2 晶格结构的制备方案传统工艺与3D打印各有局限

到目前为止,已经有几种制造金属晶格结构的技术,包括冲压成型、挤压结合线切割、扩展板折叠和熔模铸造。除了铸造之外,这些技术还必须使用粘合或焊接技术来组装支柱以形成晶格结构。在加工过程中,连接点通常对缺陷敏感,例如对气泡和微裂纹,导致晶格结构的整体机械性能减弱。对于熔模铸造技术,由于技术本身的限制,电解槽配置不能太复杂。

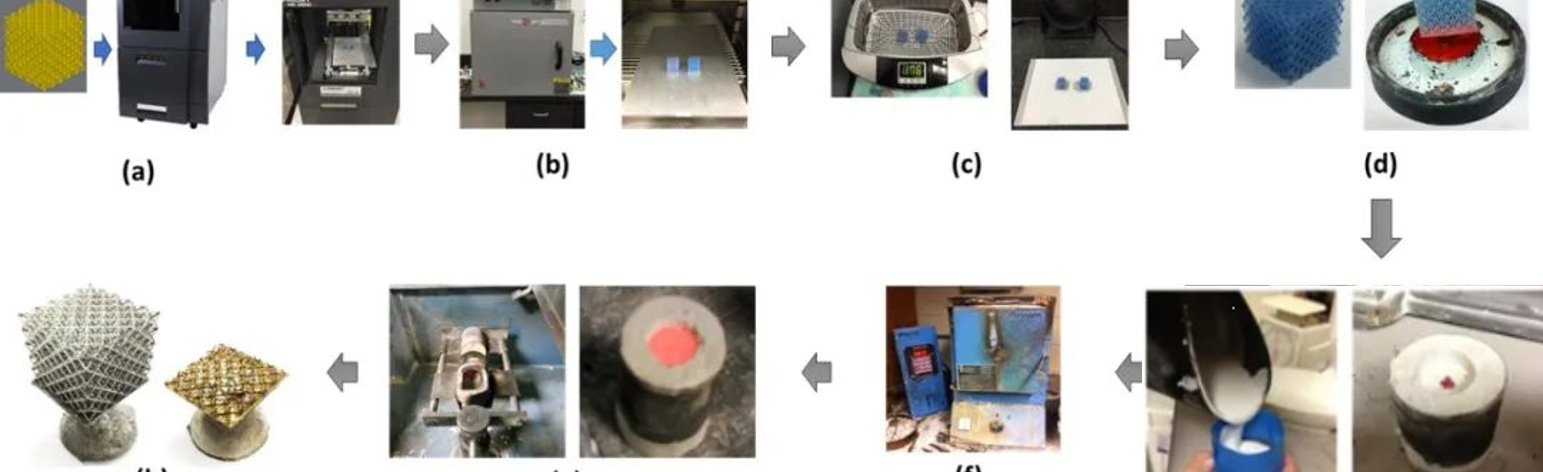

图2. 3D打印与熔模铸造制作晶格结构

3D打印技术的出现使晶格结构的制造不再困难,而且它不需要结合传统工艺。然而由于可成型材料有限,该技术在制造晶格结构方面仍然存在不足。

为了克服增材制造和熔模铸造的局限性,近年来开发了一种将3D打印与熔模铸造相结合的新技术。在该技术中,首先通过3D打印制备低熔点树脂基晶格结构,然后用其制作陶瓷外壳模具。最后,熔融金属在压缩空气的作用下渗入模具型腔,金属凝固后,去除外壳就得到了金属晶格结构。除了能够产生任何复杂的构型之外,该方法对材料的选择几乎没有限制。

图3. 3D打印 铸造制作的铸铝晶格结构

为了进一步比较晶格结构不同制备方法引起的力学性能和能量吸收差异,3D打印技术参考了解到,中国科学院合肥物质科学研究院固体物理研究所材料物理重点实验室与中国科学技术大学研究生院合作,通过3D打印结合熔模铸造和直接金属增材制造,制备了三种支柱材料的增强型棱锥晶格结构,通过有限元模拟对压缩行为和能量吸收特性进行了理论分析和实验验证。

2.3 不同工艺制造晶格结构的性能差异

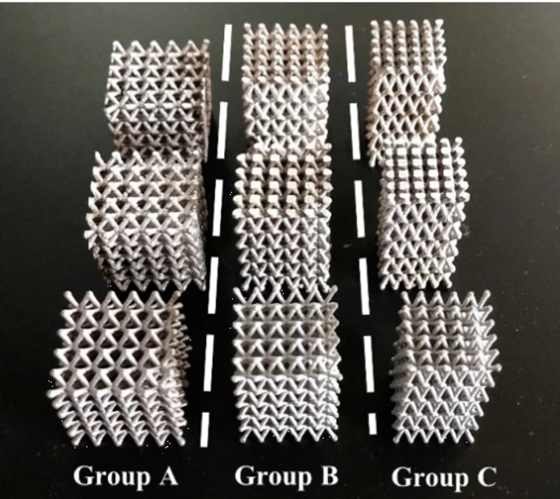

采用直接3D打印和3D打印结合熔模铸造两种技术制备晶格结构样品。前者使用BLT-A300打印机,材料选择适用于3D打印的AlSi10Mg粉末;后者使用了铸态AlSi10Mg合金和7005铝合金。

为了了解本研究中使用的不同铝合金的机械性能,进行了拉伸实验。相关应力-应变曲线显示,直接金属3D打印的AlSi10Mg强度和刚度最高,但延展性最低;相反,铸态AlSi10Mg合金的延展性最高,但强度最低,7005铝合金具有中等强度和延展性,仅介于另两种材料之间。

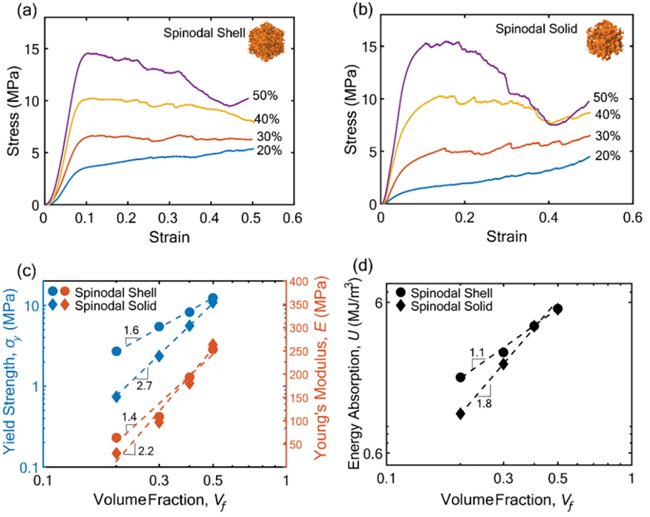

图4. 不同晶格结构的机械响应对比:(a,b)压缩应力应变曲线;(c)杨氏模量和屈服强度;(d)能量吸收

图5. 晶格结构材料的力学响应

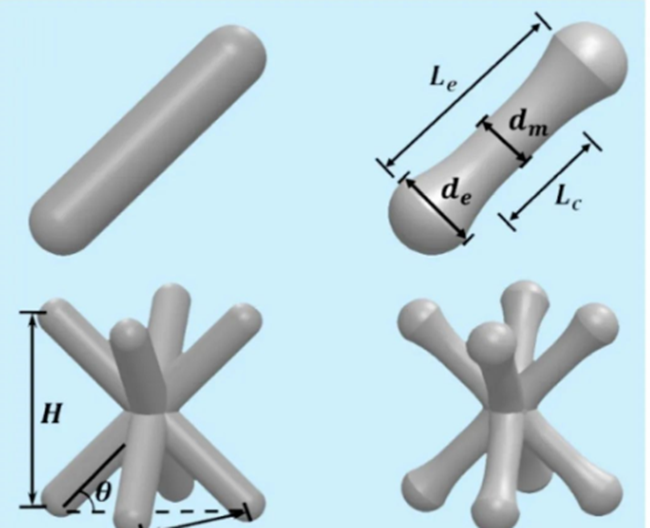

晶格结构的机械性能可以通过节点增强来提高。在这项研究中,制备方法和支柱材料的影响是关注的焦点。通过增强型金字塔晶格结构和通常结构的对比可以看出,增强是通过向节点逐渐增加支柱的直径来实现的。

图6. 金字塔点阵结构的特征:左边是普通星,右边是增强型。

晶格结构的相关几何参数定义如下:de和dm分别代表支柱端部直径和中部直径;L、H、θ分别表示底面的宽度、晶胞的高度和支柱与底面的夹角;Le和Lc分别为支柱的有效长度和等径长度。为了研究几何参数的影响,de的值从1.4毫米到1.8毫米不等,间隔为0.1毫米,其中1.4毫米也是用于比较的常用金字塔结构的直径。当de增大时,dm减小以保持晶格结构的相对密度不变。θ值在35°到55°之间变化,间隔为10°。

图7. 三组样本,A、B、C节点增强型金字塔晶格结构

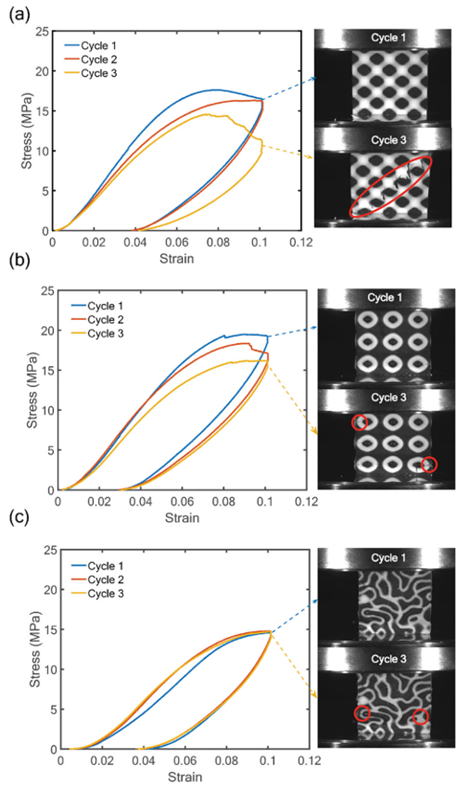

图8. 对不同晶格结构样品的循环压缩试验。

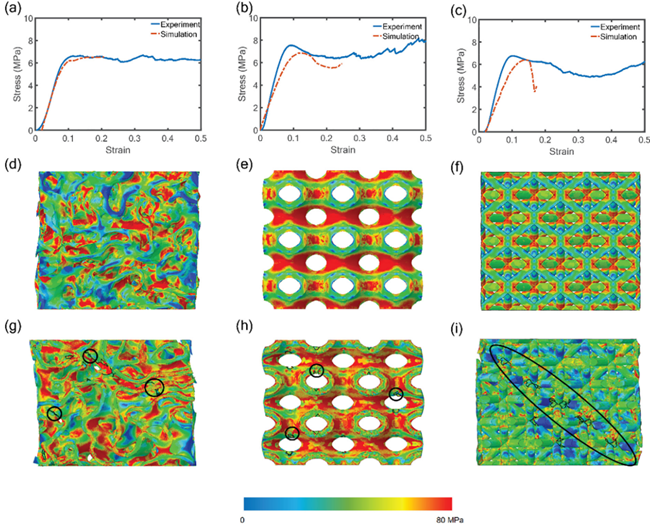

为了更好的定量化和形象化的描述晶格结构样品的变形过程,我们将其进行模拟仿真,结果如下:

图9. 压缩模型实验结果与仿真结果的比较。

三种支柱材料中的增强晶格结构通过两种制备方法制备,通过有限元分析和压缩实验系统地研究了制备方法、支柱材料和几何参数对压缩行为和能量吸收的影响,主要结论总结如下:

(1) 与金属增材制造相比,3D打印结合熔模铸造的制造方法消除了金字塔晶格结构应力应变曲线平台阶段的应力波动,甚至增加了大倾角下的能量吸收。然而,抗压强度同时降低。

(2) 增加增强型棱锥格构结构的倾斜角度可以缩小承载能力的差距并提高能量吸收。对于铸态7005铝合金晶格结构,在压缩过程中发生脆性断裂,导致能量损失

(3) 增强型金字塔晶格结构的端部直径对抗压强度和能量吸收至关重要。加厚端部直径在一定程度上降低了节点附近的应力集中。

(4) 能量吸收图中肩部点相对于倾角的包络线是一条直线。能量吸收图表明,对于AlSi10Mg,当σ/ES<1.48×10时,3D打印结合熔模铸造是更好的选择,相反可以考虑金属增材制造。当σ/ES>6.84×10时,使用铸态7005铝合金是一种折衷方案。

(5) 理论方程和有限元分析与实验结果一致,可用于预测节点增强锥体晶格结构的力学和能量吸收特性。

3. 小结

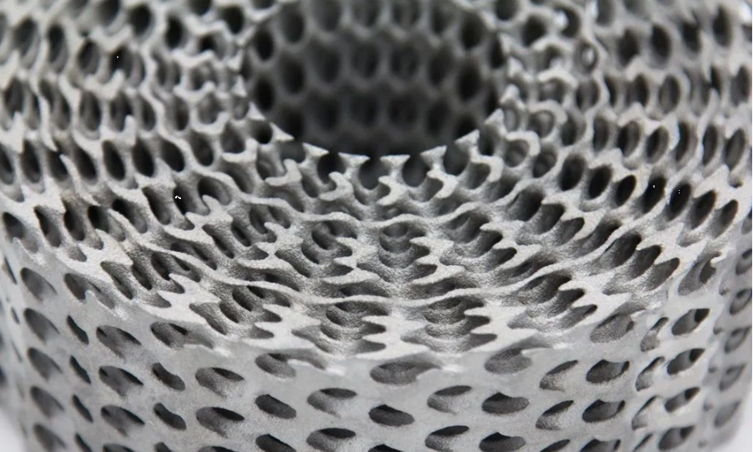

蜂窝点阵材料由于具有低密度、高比强度和多孔等优点,已成为重要的结构和功能材料。常规的蜂窝材料主要是泡沫、海绵和蜂窝体,其通常用于功能目的,例如声障、防振装置和冲击保护装置,3D打印技术参考此前也做过多次报道。对于泡沫金属和海绵,孔的形状、大小、数量和分布等孔结构本质上是随机的,换句话说,它们几乎是不可控的,而对于蜂窝,孔分布和力学性能具有很强的各向异性。这些特性在一定程度上限制了传统金属蜂窝材料的应用。

3D打印晶格结构将是这些问题最理想的解决方案之一。它们具有精确设计的晶格结构、几乎无限的基质材料、优化的性能,并且可以通过许多工业规模的技术进行制造,这使他们成为航空航天许多工程领域的重要应用方案。