复合材料层合板弹性参数和失效强度多尺度预测和损伤演化过程分析

在固定翼飞机上,空客A380客机的复合材料用量达到结构重量的25%(复合材料为22%,GLARE为3%);波音787客机的主机翼和全机身使用全复合材料,该机复合材料用量占到机体结构重量的50%;而与波音787竞争的空客A350XWB客机的复合材料用量更是高达53%。

在旋翼机上,RAH-66武装直升机上复合材料用量达结构重量的50%以上;V-22倾转旋翼机上复合材料用量到达了结构重量50%;欧洲最新研制的虎式(Tiger)直升机,其复合材料用量高达80%。

在无人机上,复合材料的用量可达到全机结构重量的60%~80%。在“全球鹰”高空长航时无人侦察机上,除机身主结构外其余结构均为复合材料制成,复合材料用量约占结构重量的65%;X-47A无人攻击机整个机体上除一些接头采用铝合金外几乎全部采用了复合材料,堪称全复合材料飞机。

(1) 线性位移边界条件;

(2) 线性载荷边界条件;

(3) 周期性边界条件。

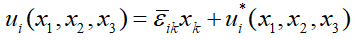

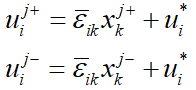

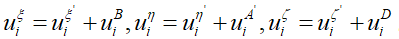

(1)

(1) ——全局坐标系下施加在循环单元上平均应变;

——全局坐标系下施加在循环单元上平均应变; ——材料点在笛卡尔坐标系中位移;

——材料点在笛卡尔坐标系中位移;

——线性位移分布域;

——线性位移分布域;

——循环单元体之间位移循环体坐标。

——循环单元体之间位移循环体坐标。

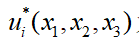

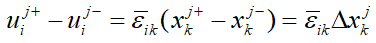

’(二节点点连线向量与一个面垂直和另两个坐标轴平行)坐标可以表示为(’

’(二节点点连线向量与一个面垂直和另两个坐标轴平行)坐标可以表示为(’ ’ 和‘

’ 和‘ ’分别表示向量和坐标轴方向一致终点和始点):

’分别表示向量和坐标轴方向一致终点和始点): (2)

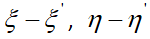

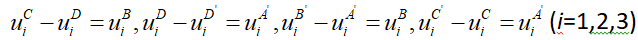

(2) 为常数值, 式(2)两边分别相减为:

为常数值, 式(2)两边分别相减为: (3)

(3) 为常数;当给定全局应变

为常数;当给定全局应变 时,

时, 亦为常数;上式(3)作为位移边界条件变换形式,其能够利用主节点-从节点技术应用于有限元分析,同时,并能够满足单元体相对面位移和力分布连续性分布。

亦为常数;上式(3)作为位移边界条件变换形式,其能够利用主节点-从节点技术应用于有限元分析,同时,并能够满足单元体相对面位移和力分布连续性分布。 和

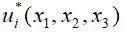

和 分别表示位于相对平行面上节点对(节点对连线分别平行坐标轴,也即两节点三个坐标值有两个相同,另一个相差 )。首先,约束单胞刚体转动:设定A点3个平动自由度为零;B点x2方向自由度为零;D点x1和x2方向自由度为零。其次,顶点A, B和D分别设定为主节点,其它节点设定为从节点,则上述周期性边界条件(式(3))在单胞中周期性边界条件退化为:

分别表示位于相对平行面上节点对(节点对连线分别平行坐标轴,也即两节点三个坐标值有两个相同,另一个相差 )。首先,约束单胞刚体转动:设定A点3个平动自由度为零;B点x2方向自由度为零;D点x1和x2方向自由度为零。其次,顶点A, B和D分别设定为主节点,其它节点设定为从节点,则上述周期性边界条件(式(3))在单胞中周期性边界条件退化为: (4)

(4) (5)

(5) (6)

(6)

(7)

(7) (8)

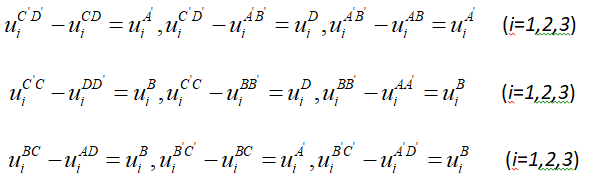

(8) 为第

为第 边界面面积;

边界面面积; 是作用在第

是作用在第 边界面第

边界面第 主节点力。

主节点力。 )和应力(

)和应力( )分别如式(9)和式(10)所示:

)分别如式(9)和式(10)所示: (9)

(9) (10)

(10)

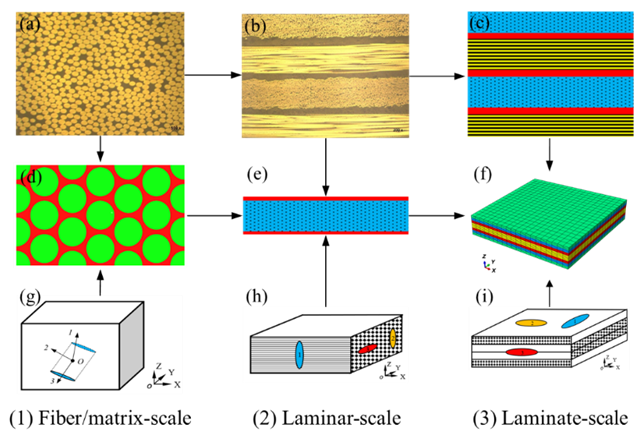

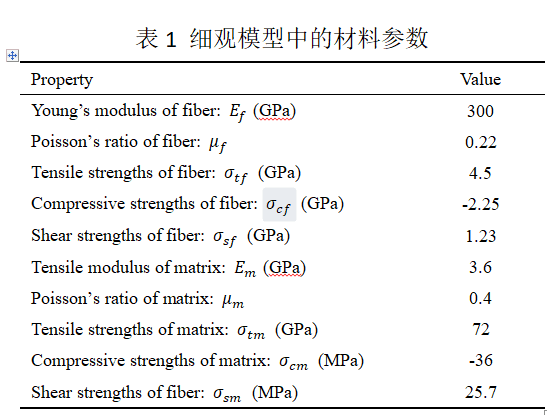

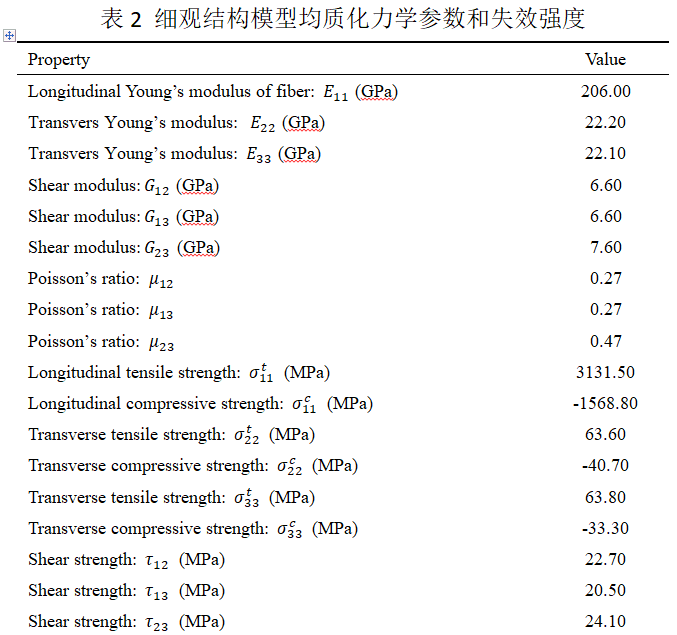

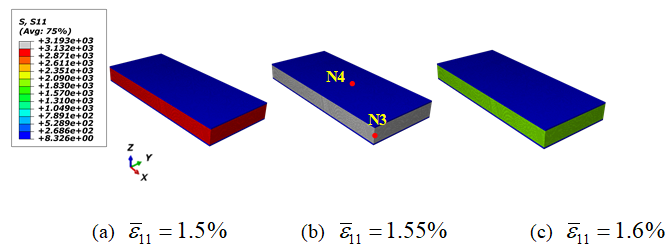

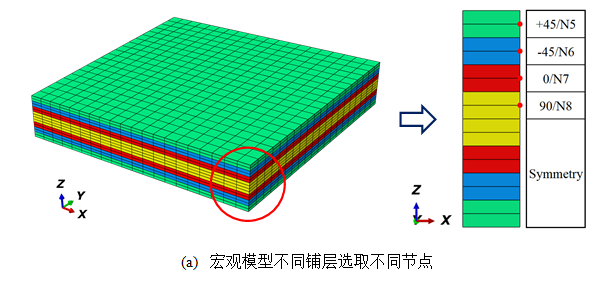

图3 复合材料层合板多尺度几何结构模型

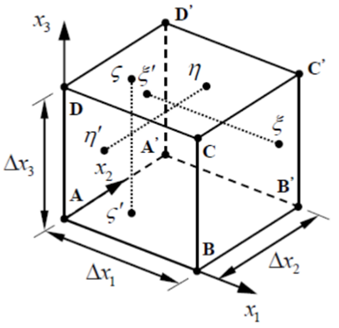

(11)

(11) (12)

(12) 。

。 (13)

(13)

或

或 ,其中,

,其中, 为最大拉伸失效强度、最大压缩失效强度。失效条件一旦满足,一个裂纹被认定生成并生成一个局部坐标系:在该局部坐标系中,弥散裂纹表面和第一主应变方向(即1方向)垂直;2,3方向分别与第二、三主应变方形保持一致。同样方式,最大主应力失效准则适用于纤维裂纹。

为最大拉伸失效强度、最大压缩失效强度。失效条件一旦满足,一个裂纹被认定生成并生成一个局部坐标系:在该局部坐标系中,弥散裂纹表面和第一主应变方向(即1方向)垂直;2,3方向分别与第二、三主应变方形保持一致。同样方式,最大主应力失效准则适用于纤维裂纹。 和

和 将会在很短时间内衰退到零值,其它应力分量正常传递(并不受裂纹干扰)。

将会在很短时间内衰退到零值,其它应力分量正常传递(并不受裂纹干扰)。 和

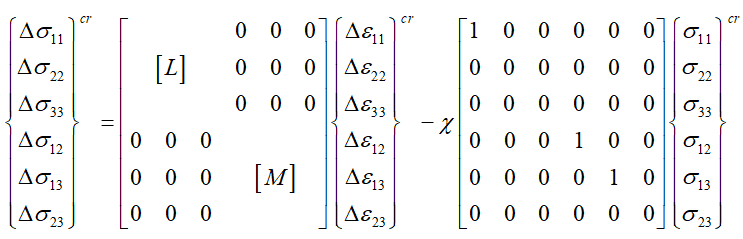

和 ,则其局部坐标系中裂纹损伤本构关系为:

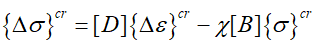

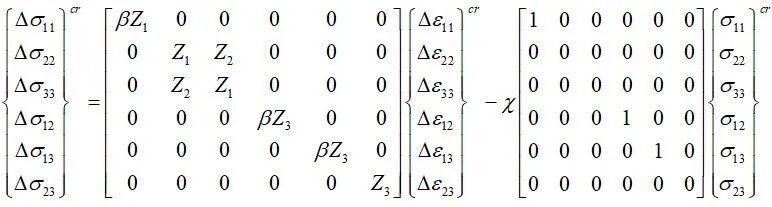

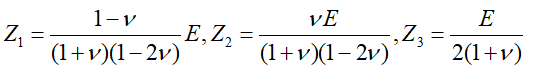

,则其局部坐标系中裂纹损伤本构关系为: (14)

(14)

(15)

(15)

为常数值(如:0.001),描述裂纹相关3个应力分量相关刚度衰退;

为常数值(如:0.001),描述裂纹相关3个应力分量相关刚度衰退; 是常数值(如:0.1)用来标定与裂纹相关3个应力分量值在足够短时间内衰退到零值。

是常数值(如:0.1)用来标定与裂纹相关3个应力分量值在足够短时间内衰退到零值。 (16)

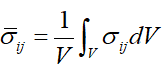

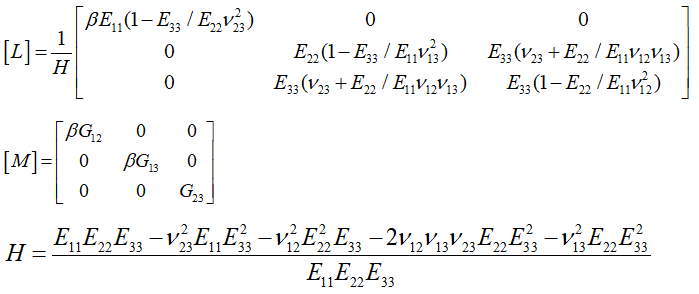

(16)

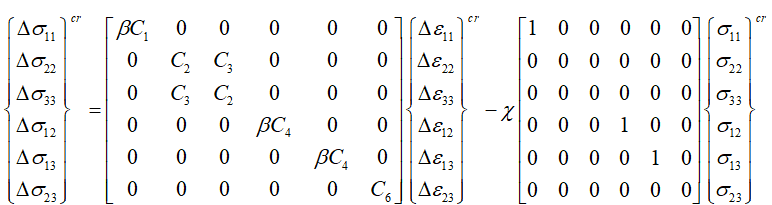

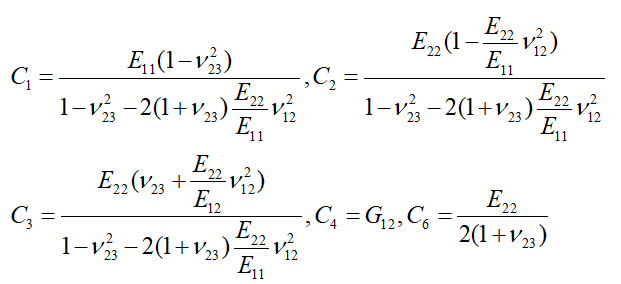

和

和 分别为纤维束轴向和横向弹性模量;此外

分别为纤维束轴向和横向弹性模量;此外 和

和 。

。 (17)

(17)

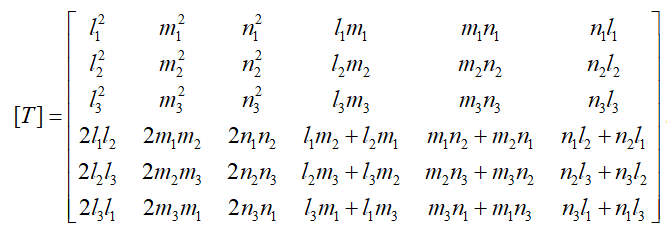

(i=1,2,3)方向余弦分别为(

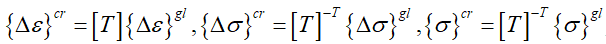

(i=1,2,3)方向余弦分别为( ),则从局部坐标系到全局坐标系中转换矩阵如式(18)所示:

),则从局部坐标系到全局坐标系中转换矩阵如式(18)所示: (18)

(18)

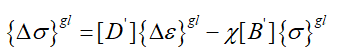

(19)

(19)

(20)

(20)

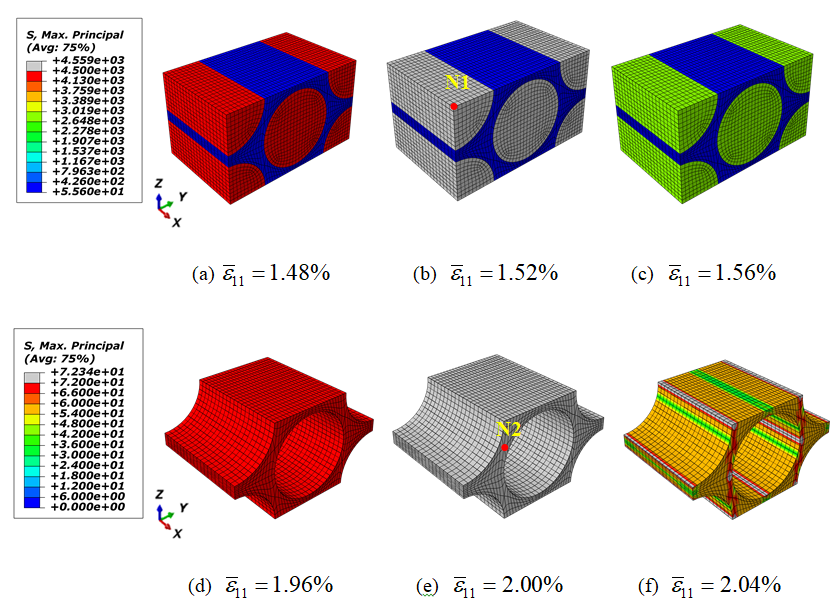

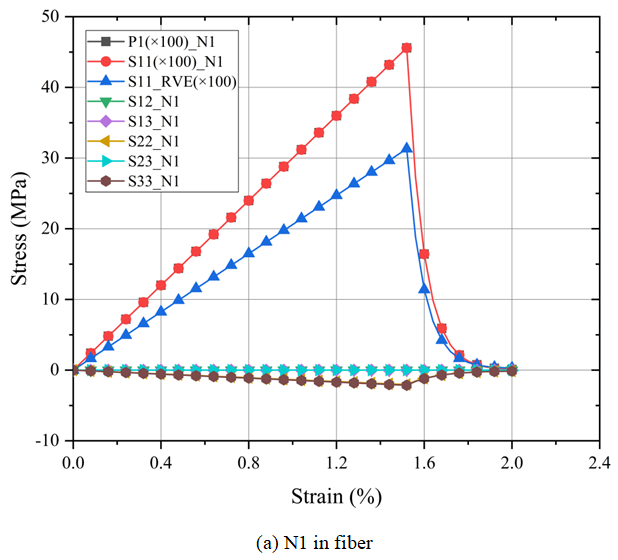

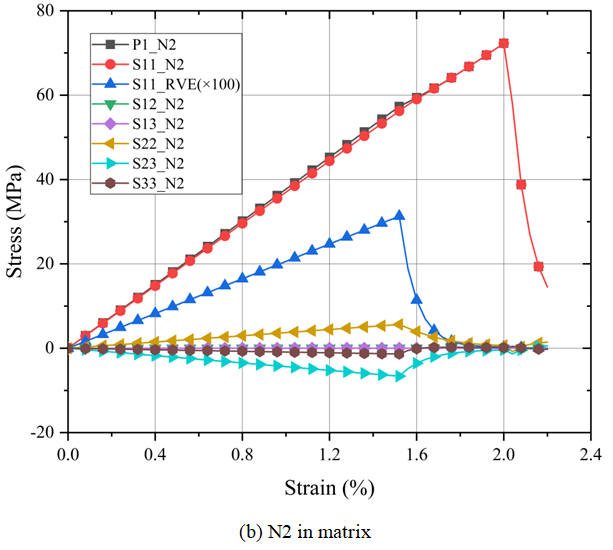

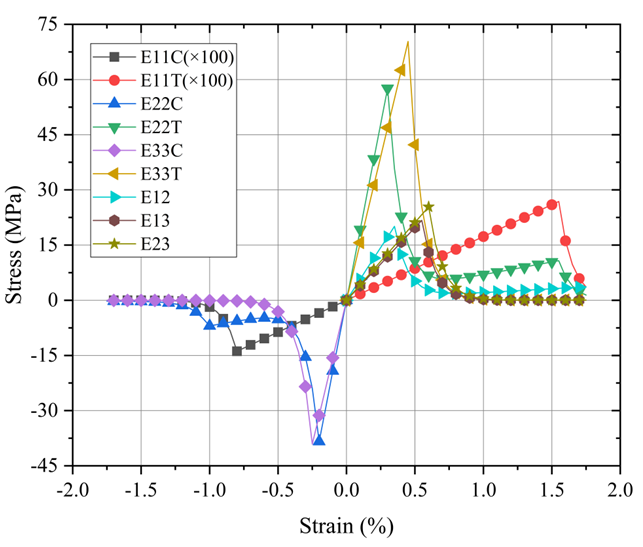

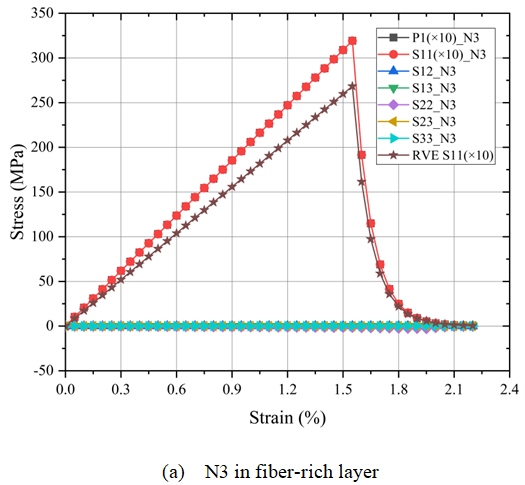

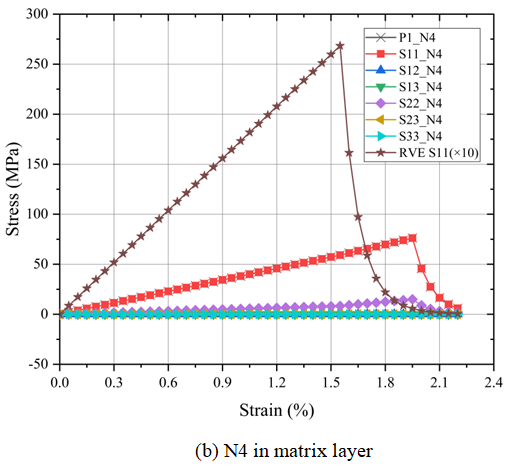

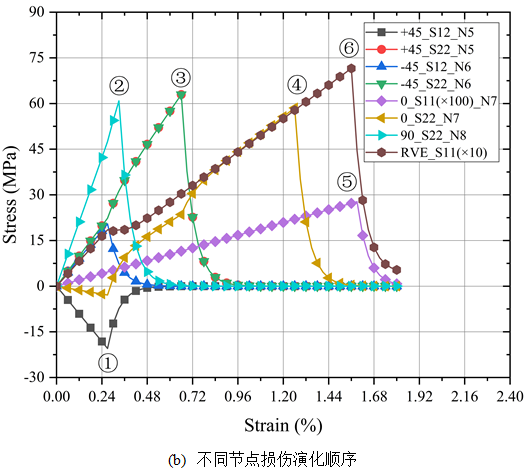

图4 细观单胞模型不同加载下的应力应变曲线

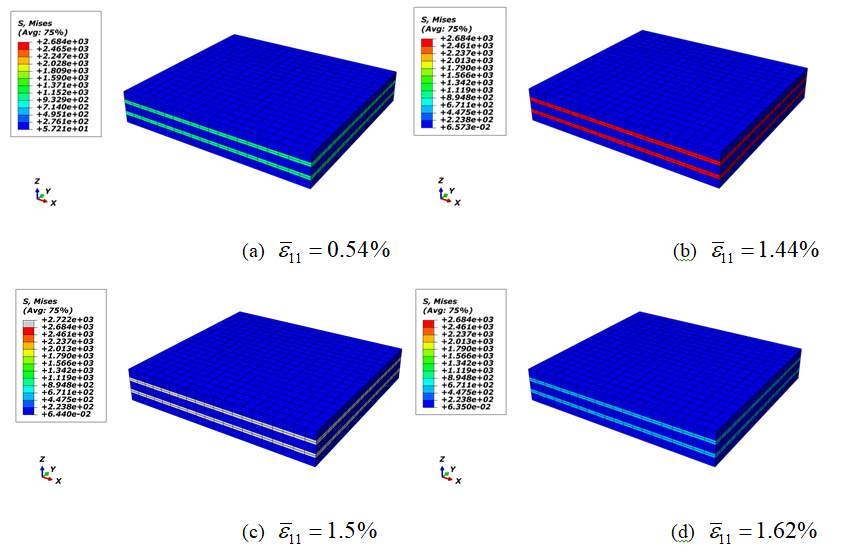

b)中观模型

参考文献:Materials 2022, 15, 2002. https://doi.org/10.3390/ma15062002

(完)

作者:贾西文 仿真秀专栏作者

声明:本文首发仿真秀App,如有不当请联系我们,欢迎分享,禁止私自转载,转载请联系我们。

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2022-04-11

最近编辑:2年前

相关推荐

最新文章

热门文章