Marc磨损分析解决方案

01

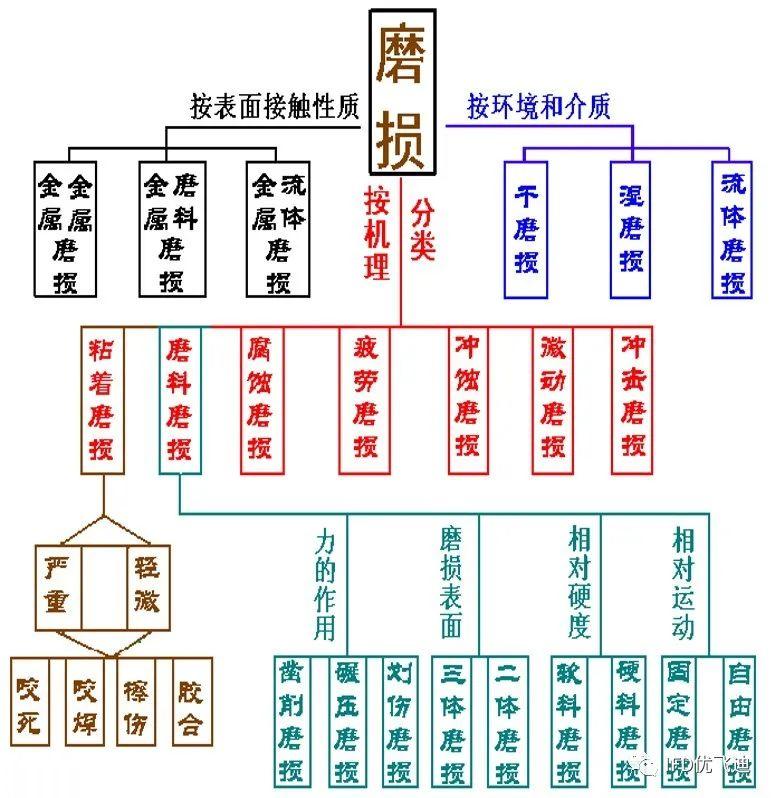

机械磨损机理

粗糙表面材料的变形及移除

材料的刨除(Plowing或Ploughing)

脱层

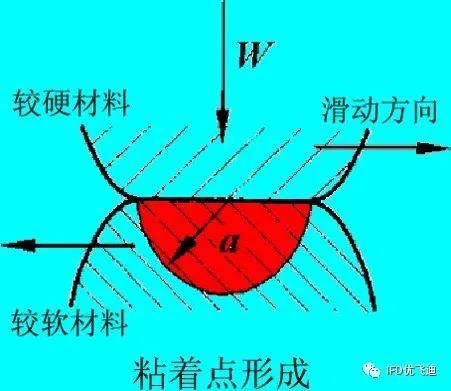

粘接撕除

研磨

微动磨损

固体粒子撞击

02

磨损分析应用领域

2.01 存在磨损现象的领域

刹车片

与运动部件接触的密封件

切削

滚压

发动机

轴承

齿轮

线性结构滑移

轮胎

骨关节

2.02 存在的问题分类

适合中等程度的磨损

M<0.4

磨损率<临界值

极度光滑表面-抛光

Debris<100n直径

应用Archard方程

剧烈的磨损

M>0.4

磨损率>临界值

粗糙, 深度撕裂表面

大的粗糙粒子大于0.01mm

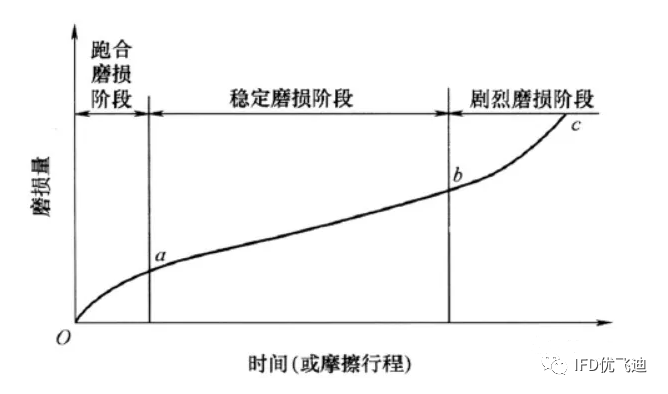

2.03 磨损现象

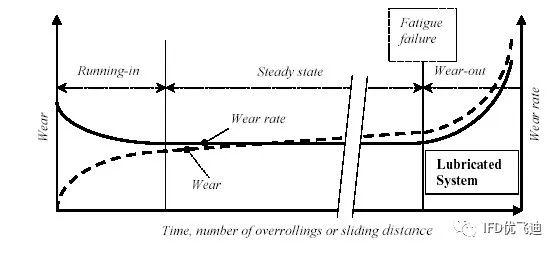

磨损和磨损率随时间或周期的变化

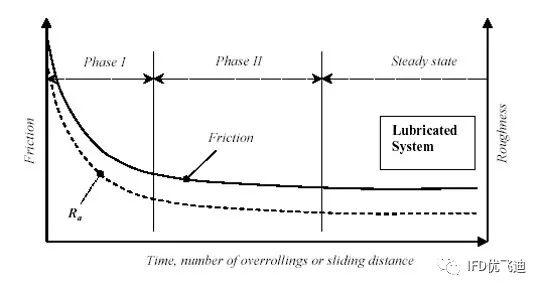

在恒定运行条件下,摩擦系数和粗糙度是时间的函数

03

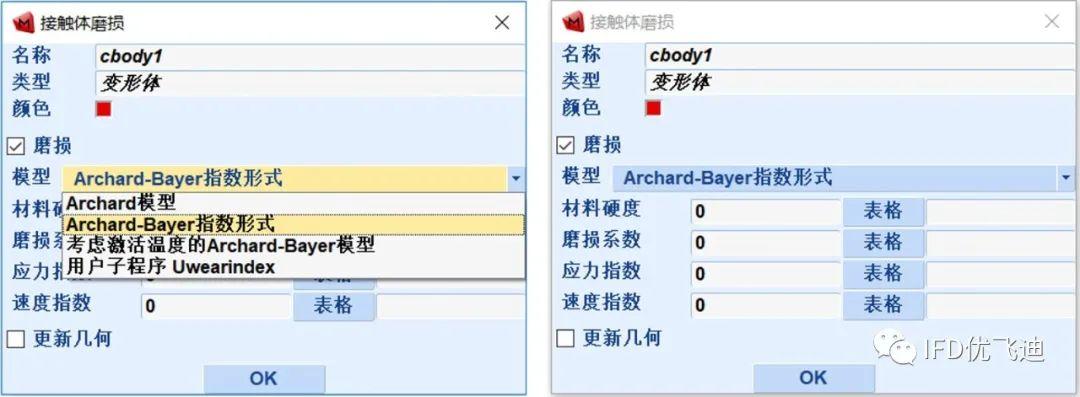

磨损模型

常用磨损模型

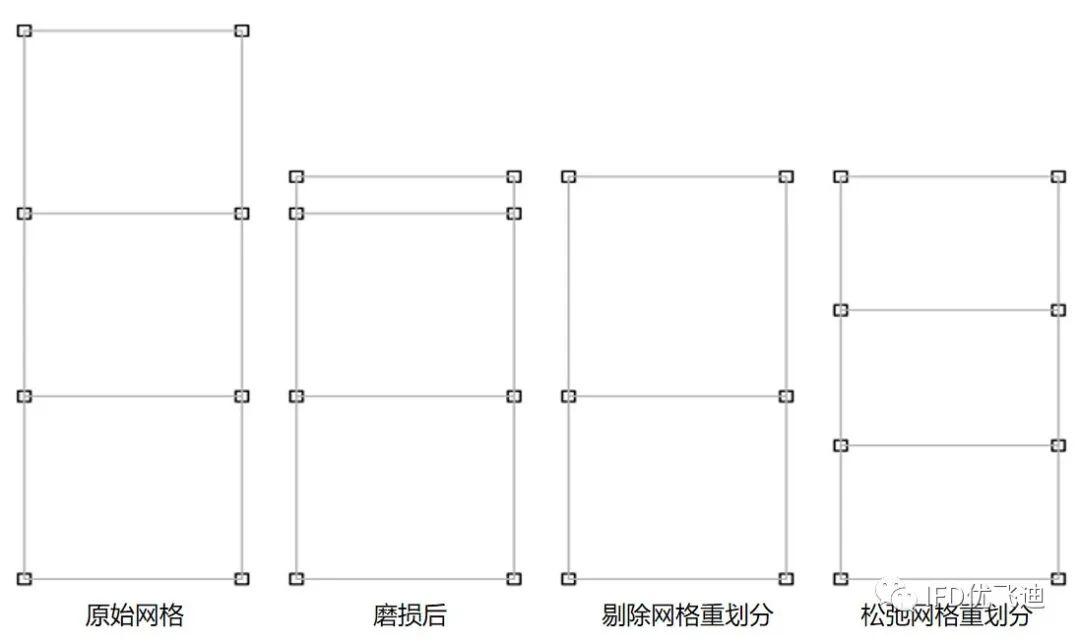

变形更新

几何更新

W:磨损量

K:磨损系数

F:法向力

Gt:滑移距离

H:硬度

Duw/Dt 为法向磨损变化率

sn –法向应力

Vs –滑移速度

R –气体常数

Q –激活能

T –绝对温度

04

磨损模型材料参数的获取

05

应用案例

5.01 切削–刀具的磨损

热机耦合分析

工件采用了网格重划分功能

采用Archard模型

5.02 切削–等效塑性应变云图动画

5.03 切削–刀具的磨损矢量图

5.04 材料加工中压头的磨损

5.05 工件的塑性应变云图动画

5.06 模具磨损矢量图显示

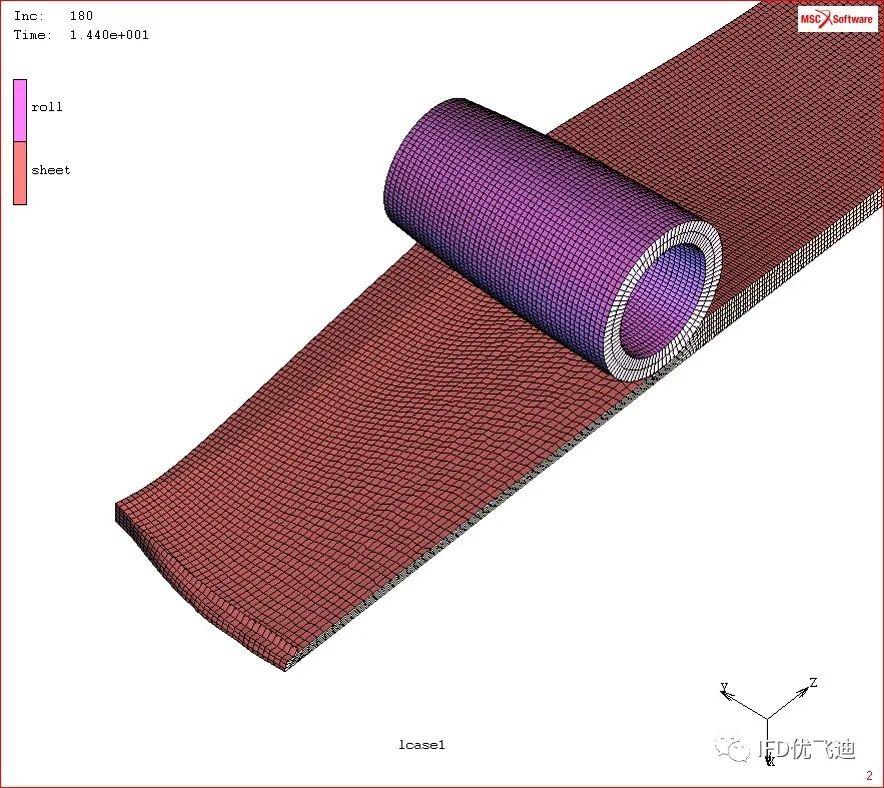

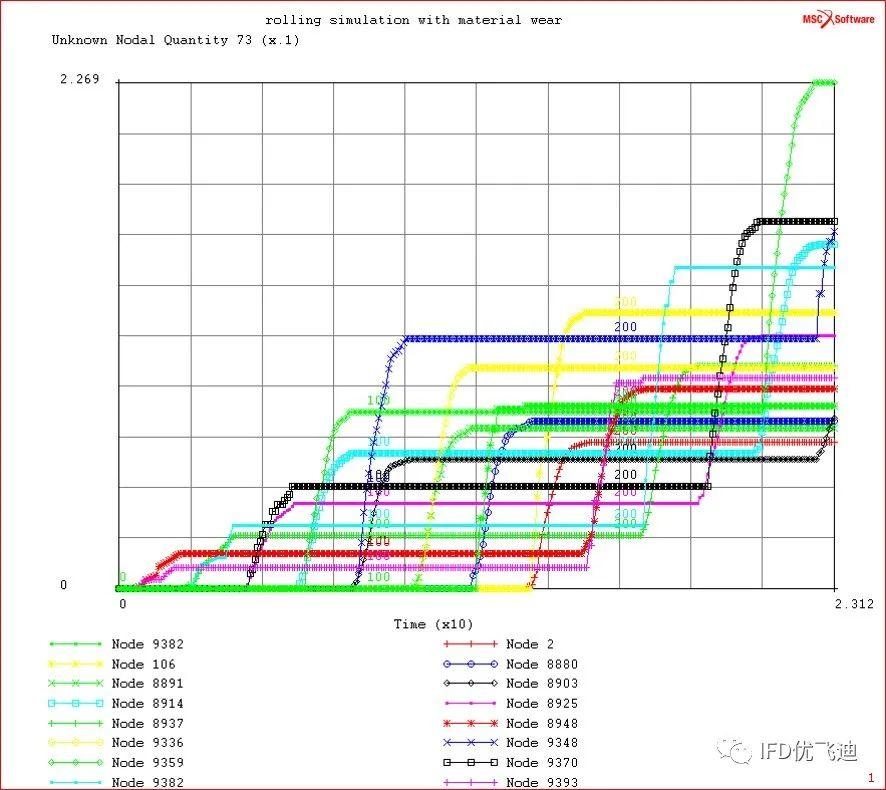

5.07 梯形轧制轧辊磨损分析

5.09 板件的塑性应变云图动画

5.10 轧辊磨损累积

节点在45度角的位置

第5节点在对称轴上

每个增量步转动2o

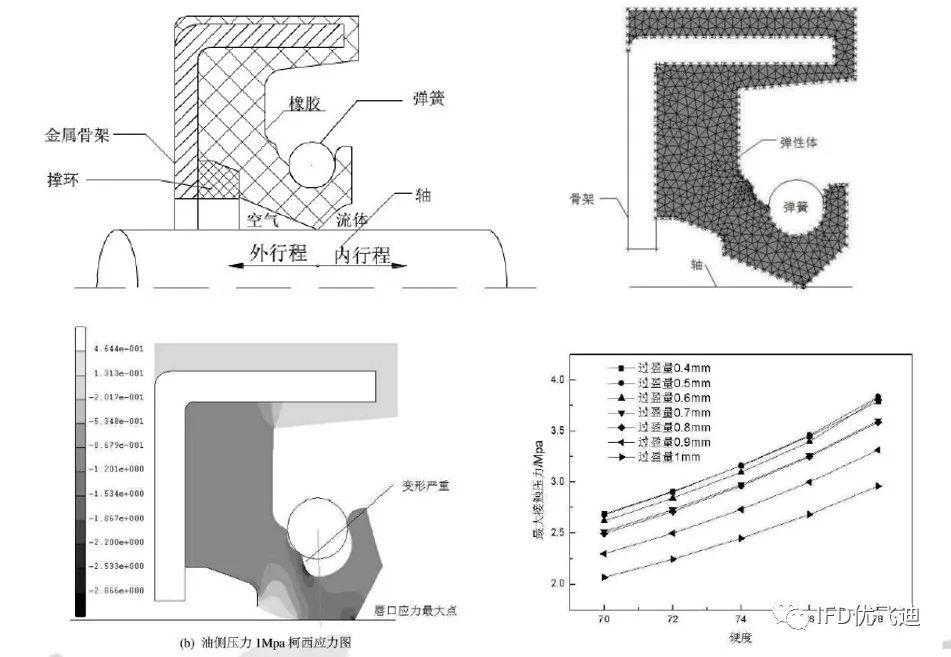

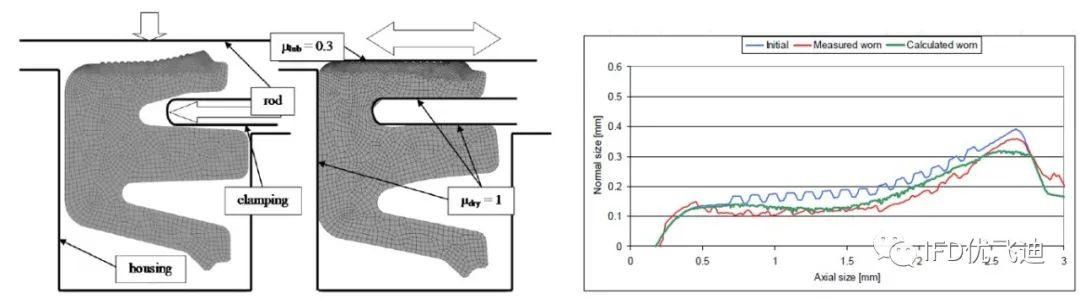

5.11 橡胶密封件磨损

密封性能分析

摩擦与磨损模型

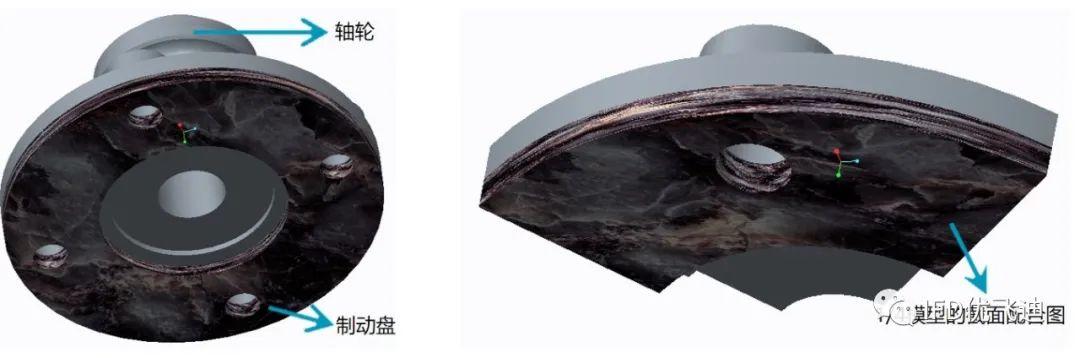

5.12 轴承法兰结构微振磨损算例模型

模型组成

模型结构如上图所示,由轴轮和制动盘两部分构成。

利用对称性,简化成1/4进行分析。

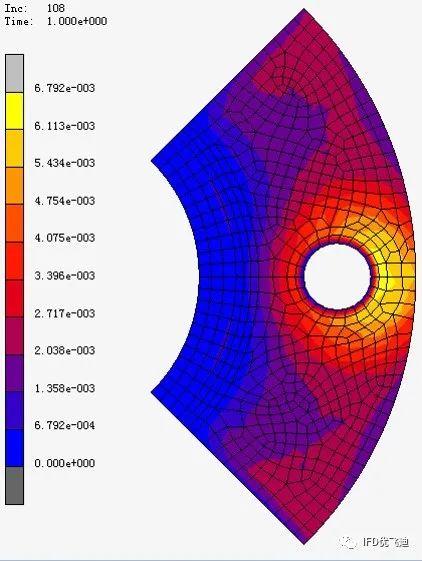

5.13 轴承法兰微振磨损计算结果

可以看出:

在圆孔周围的磨损较小

最大磨损量在螺孔的周围,而外围被内侧要大,是由于外围相对的位移量大造成的。

在对称面附近磨损量相对较小。

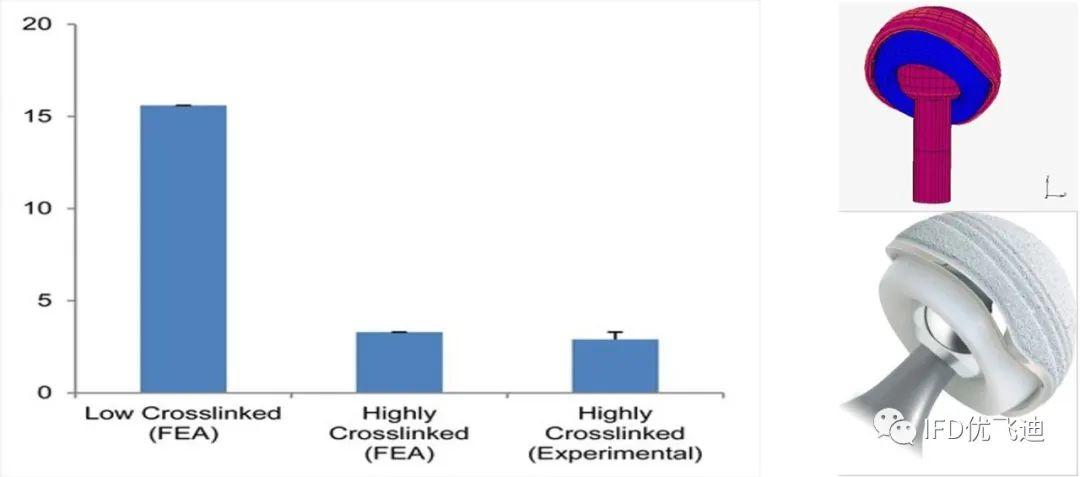

5.14 全髋关节置换部件的磨损分析

ADM种植体修复体分析与对比

实验组的微分离损失了2.9mm3/million循环

有限元分析预测的体积损失为3.3mm3/million循环

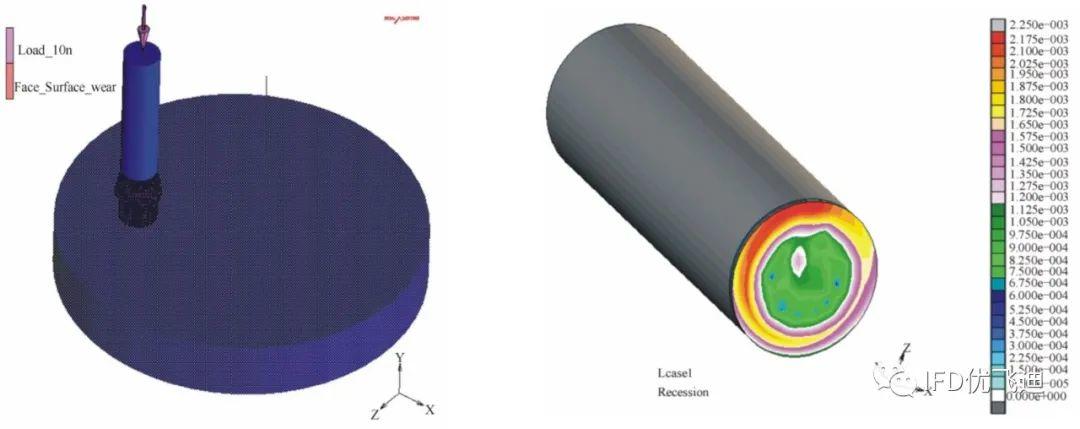

5.15 复合材料磨损分析

Al/Al2SiO5/C冷激复合材料磨损行为的有限元模拟

(FiniteElement Wear Behavior Modeling of Al/Al2SiO5/C Chilled Hybrid Metal MatrixComposites (CHMMCs) )

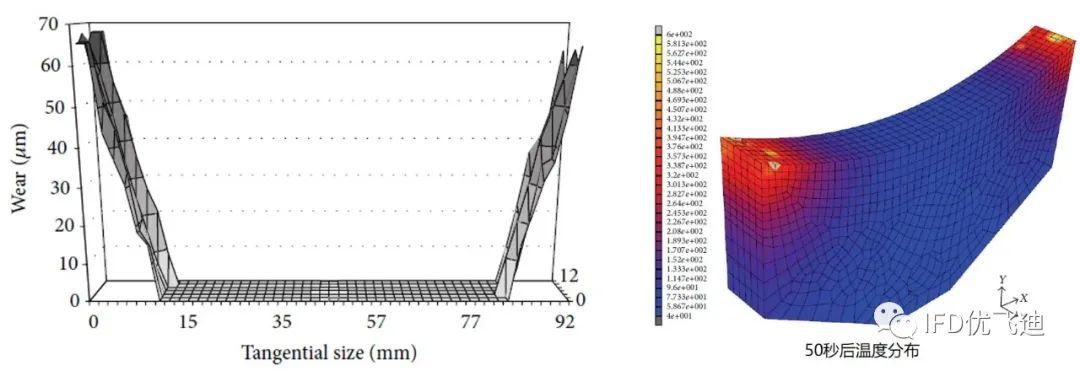

5.16 刹车装置的磨损分析

热机耦合分析

接触摩擦生热分配不等

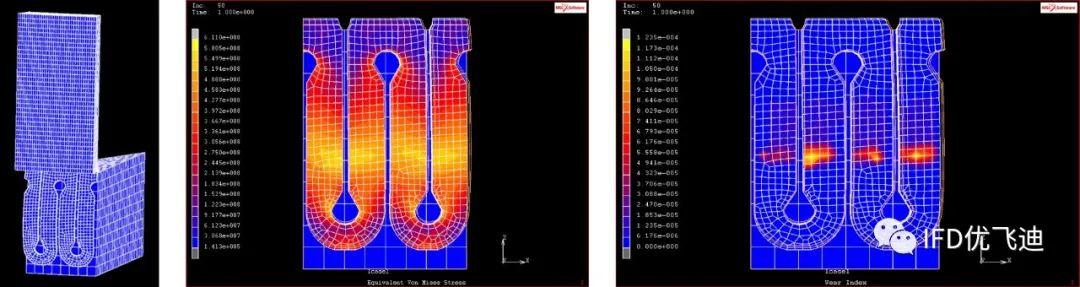

5.17 航天设备耐磨弹片磨损模拟

航天设备耐磨弹片磨损模拟

两个圆柱型元件之间设计了一个弹片,考察一下该弹片的实际磨损情况。

因为是轴对称模型,分析中截取1/50几何模型,计算圆环形元件下移过程中弹片的磨损情况。

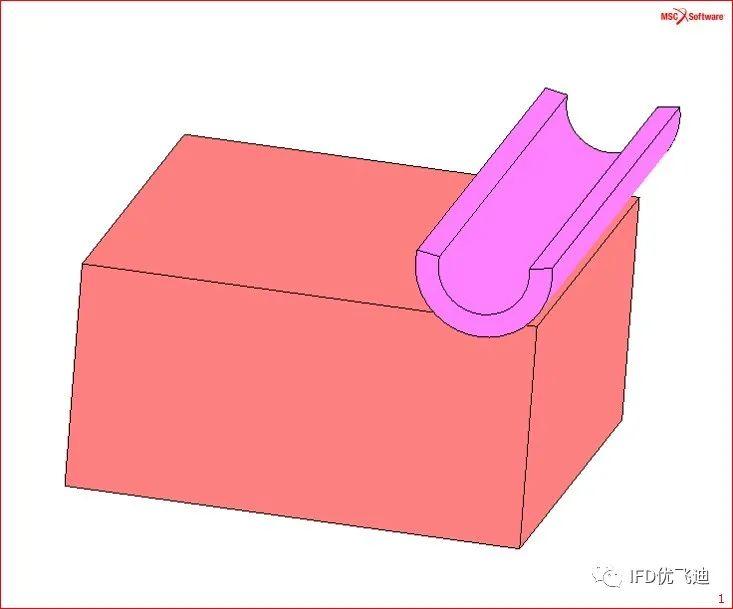

5.18 减速器防水结构进行了初步磨损分析

轴采用钢材材料模型,密封圈采用2项Mooney-Rivlin模型。

采用Archard模型,选择更新几何选项。