近年来,瞬态热测试技术在电子热设计/热测试的研发实践中被重点关注并且广泛使用。和大多数专业技术一样,在使用热测试技术时,也需要一定的专业背景,并需要对热测试技术本身要有一定的理解。

现实情况中,很多企业购买了昂贵的瞬态热测试设备,但是并不关注测试自身的实验设计,或者是即使做过实验设计,但是对瞬态热测试技术的理解不深刻,导致测量的数据噪声比较大,测试结果不重复,测试精度难以提高,甚至有一些使用者开始怀疑瞬态热测试技术是否适用于复杂的电子产品。

原因有很多,我们可以逐项来讨论,本篇文章重点讲述高频采集加热区结电压的意义。

为了充分说清楚这些问题,我们先回顾一下瞬态热测试技术的原理。

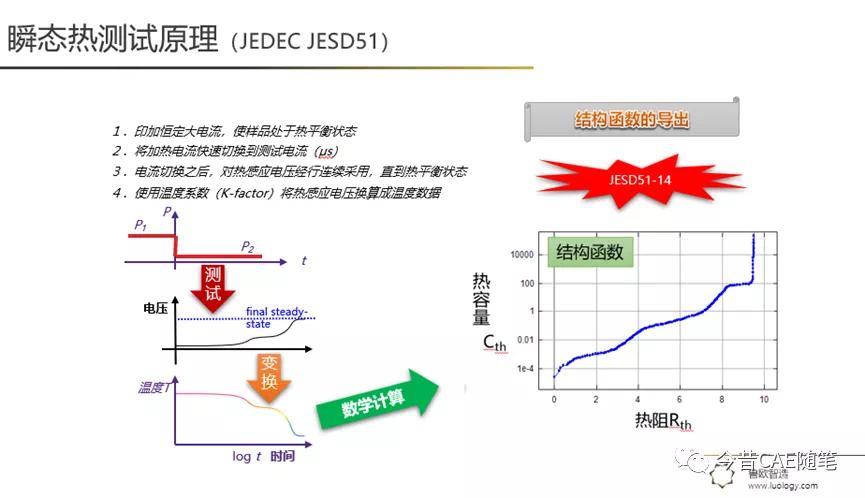

图一 瞬态热测试的原理

把被测电子器件按照JEDEC JESD51测试要求接电,按照以下步骤测试:

用感应电流I1(不会引起被测器件发热)测试被测器件的K系数;

施加恒定功率的加热电流I2,在该电流下,被测器件开始发热,温度逐步升高,随着温度梯度(器件温度减去环境温度)增加,其散热功率也不断增加,直到加热功率等于散热功率,系统处于第一次平衡状态;

将I2快速切换成I1,切换速度为1us;用1us的采样速度,对结

电压连续采样,直到达到第二个热平衡状态(器件温度等于环境温度);

使用第一步测出的K系数将热感应电压数据换算成温度数据。

从采样的数据里,如果我们把时间作为横轴,结电压作为纵轴,我们可以得到一个电压随时间的变化曲线,通过K系数转换后,我们也可以得到一个温度随时间的变化曲线,而这条曲线反应的就是被测器件所在的电子设备的固有的热特性,通过数学转换,把一个时域的曲线变化成横轴为热阻,纵轴为热容的空间结构曲线,我们称之为结构函数曲线。

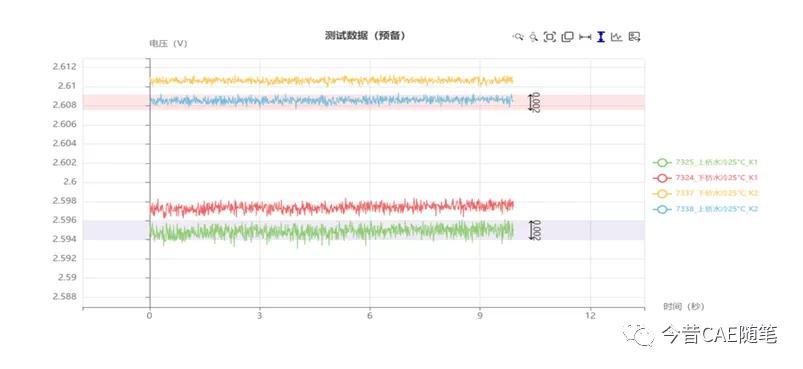

结构函数曲线对应的是散热系统的一维散热路径。由于我们是通过设备对结电压做大量的数据采样,并通过软件对采样数据做统计分析,并加以滤噪处理,所以我们可以得到一个平滑的曲线。实际的采样数据,并不是平滑的,如下图所示,采样数据会有一个最大2mv左右的电压震荡(如下图所示,不同的设备,不同的器件,这个数据会有一定的差别,但是完全消除震荡是不现实的),之所以需要1Mhz的采样速率,就是希望通过对大量震荡的数据做统计分析,找到其相对平均值,而这个平均值的精度,在1Mhz的采样速率下,可以达到10uv左右,对应的温度精度就是0.01度。

图二 瞬态采样数据

瞬态热测试整个过程数据变化是非常灵敏的,被测对象的一维散热路径每一个细微的变化(比如接触面的表面平整度,焊接线焊点的电性能的变化,周围环境的温度,空气流速,或者电磁场的变化等等),都会体现在最后的测试数据中。为了保证精准的测试结果,就需要对测试过程的每一个步骤做标准化处理,以保证同样的测试结果数据,对应的是同样的一维散热路径。

测试过程的第二步是在恒定功率的加热电流作用下,系统达到热饱和。在实际的测试过程中,应该如何去判断这个热饱和?

当器件比较小,系统热容比较小的时候,通常采用的办法就是给冗余,比如饱和的时间大概是3-5秒,加热更长的时间比较6-10秒,系统一般都会处于热饱和状态。

不过器件及散热系统比较复杂时,这个办法就不那么有效了,因为时间的对数轴的坐标,系统越复杂,所需要的时间会呈指数级别的上升,人工去判断热饱和并不准确,给冗余也不能保证,而系统是否饱和,对最终的测试数据一定会有影响,体现出来的数据误差是非常明显的。

有一些瞬态热测试设备,在加热区会监控Tjmax(最高结温),如果Tjmax恒定,则判断系统已经热饱和。

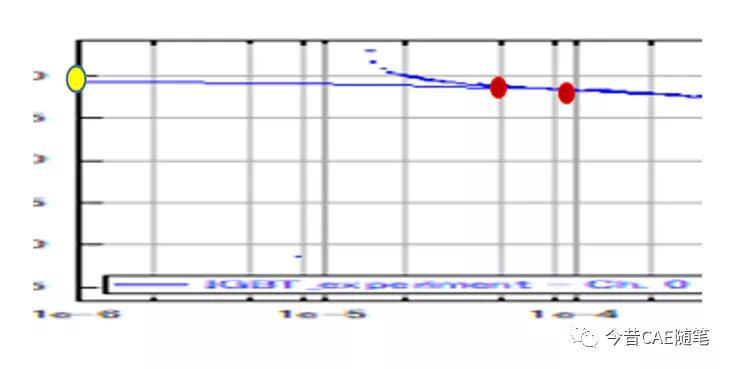

对于Tjmax的计算,大概的方法如下图所示,在加热过程,关断加热电流,并同时切换成小电流,待噪声消失后,采集两个点(红色小点)的电压值,通过反向延长至坐标原点(黄色小点),这时原点对应的电压值对应的温度就是最高结温。如果多次计算出的值恒定,则认为系统已经饱和。

图三 Tjmax的计算

加热电流也会对应一个电压值,这个电压值没有对应的温度意义,因为加热电流大温度相应系数K无法直接标定测量(加热电流会导致系统有温升,温度值无法知道),实际测量温度时,必须把加热电流关断,切换到感应电流才能计算温度。由于本身电压是震荡的,这种加热区的感应电流的对应结电压的采样数据(加热电流关断时的瞬时噪声,时间的控制,采样频率的不同等因素),其精度远远不如冷却区的测试精度,计算出来的Tjmax也只能是一个参考值,对系统是否饱和的判读也不会很准确。

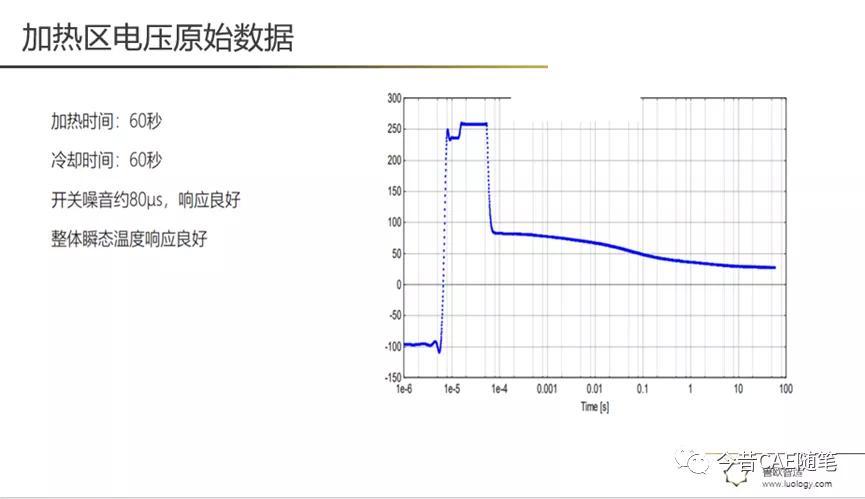

要想准确判断加热时是否饱和,有一个简单的办法,即是用同样瞬态采样频率去监控加热区的结电压,让系统自动判断加热是否饱和。虽然加热时的结电压没有准确的温度意义,却可以判断温度是否有变化。

图四 加热时瞬态数据

上图所示,系统可以根据加热时的电压变化来判断系统是否饱和,而上图的数据显示,在这样的一个测试环境下,加热60秒,系统已经达到饱和。

由于电力电子实际应用的需求,第三代半导体(化合物半导体,比如SiC、 GaN等)的实际应用也越来越多。化合物半导体材料的自身特性,其测试数据的稳定性也处于摸索阶段,有一个常规的保证测试精度的办法就是:先做多次测试,再对测试结果数据做平均。

而监控加热区的电压就变成一个非常重要的功能。因为如果要对多次测试的结果数据做平均,首先要保证这些多次测试的结果数据,来自同一个测试对象,而现实中,保证测试对象的一致性并不是很容易的事情,由于我们测定的是电压信号,现实中的一点点细微变化,都有可能改变测试对象,而通过加热区电压信号的比对,可以轻松判断被测对象在散热路径上是否有变化,从而剔除一些有变化的数据,只对没有变化的数据做平均,提高最终测试的数据精度。

获得精度足够高的数据,并用这些数据对散热路径做系统的分析,找出散热瓶颈,从而解决系统的热问题,从逻辑上看,测试数据的精度是前提。由于设备本身,或者对设备的使用不完善等原因而导致最后的数据无法准确解读,并不是瞬态热测试技术自身的问题。我们也需要通过大量有效的实践,不断加深对瞬态热测试技术的理解,积累丰富的经验,去解决我们不得不面对的,系统越来越复杂的热问题。