以下文章来源于CAE数值优化轻量化 ,作者方永利

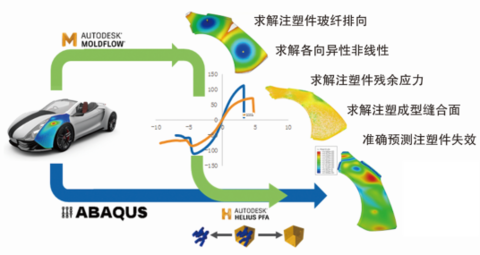

本文主要介绍拼接焊TWB/连续变截面辊轧TRB的结构优化方法,优化对象包括每段的长度,位置,厚度和材料等参数。参数化建模可以使用商业软件ANSA,dep-meshworks或通过二次开发来通过脚本实现。本文介绍通过ANSA进行参数化优化B柱的方法。为了提高优化效率,使用LS-DYNA子结构法进行优化模型的简化。优化软件使用Isight。

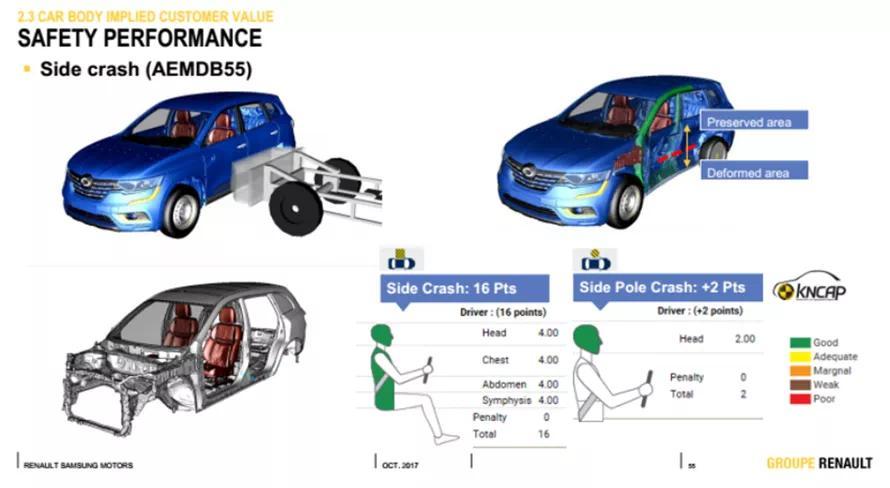

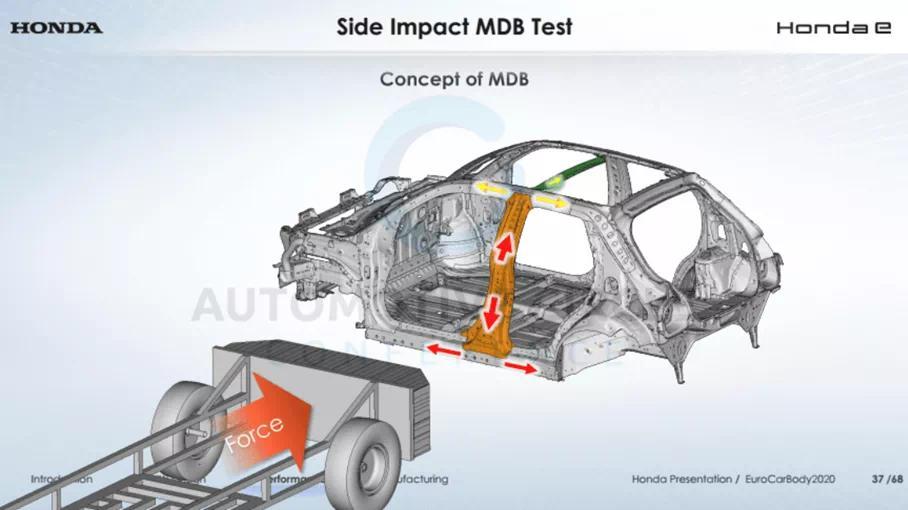

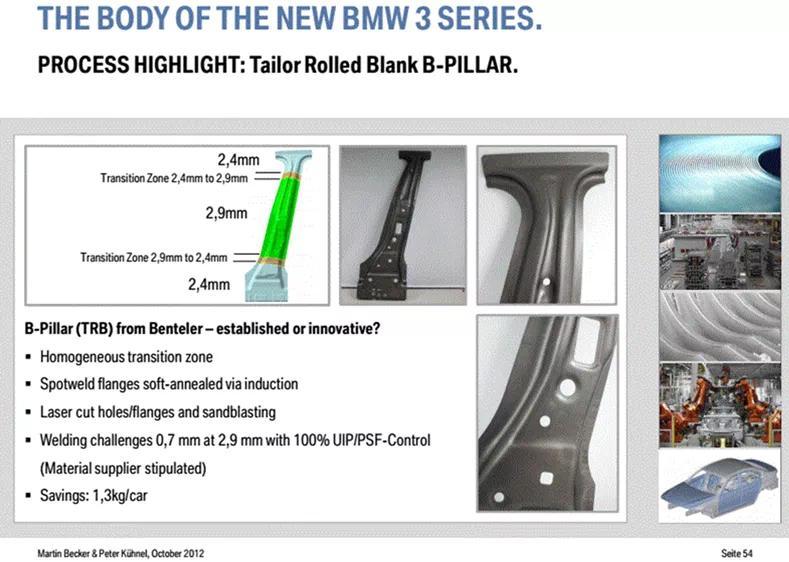

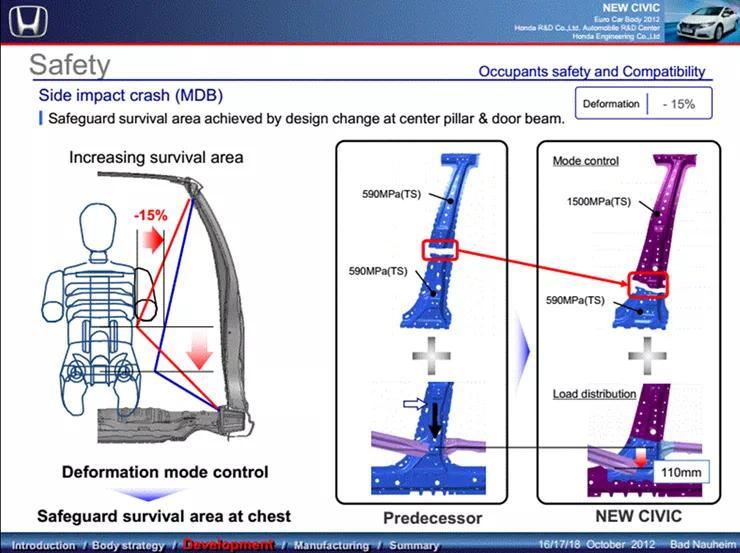

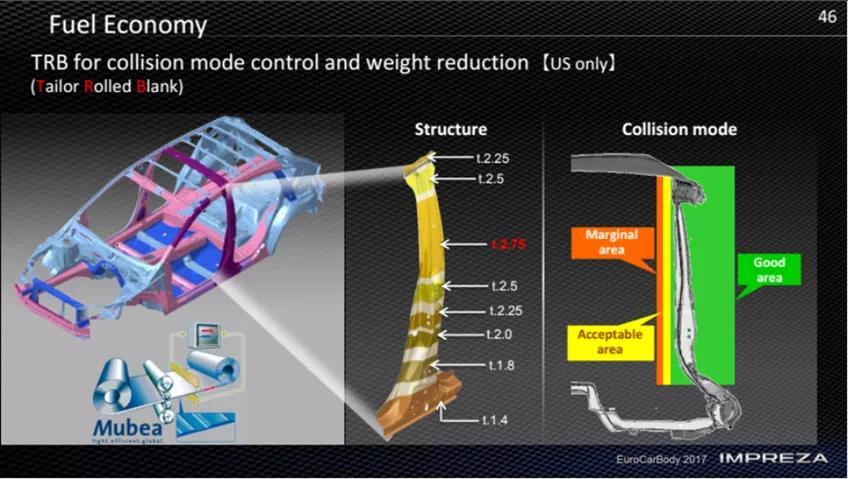

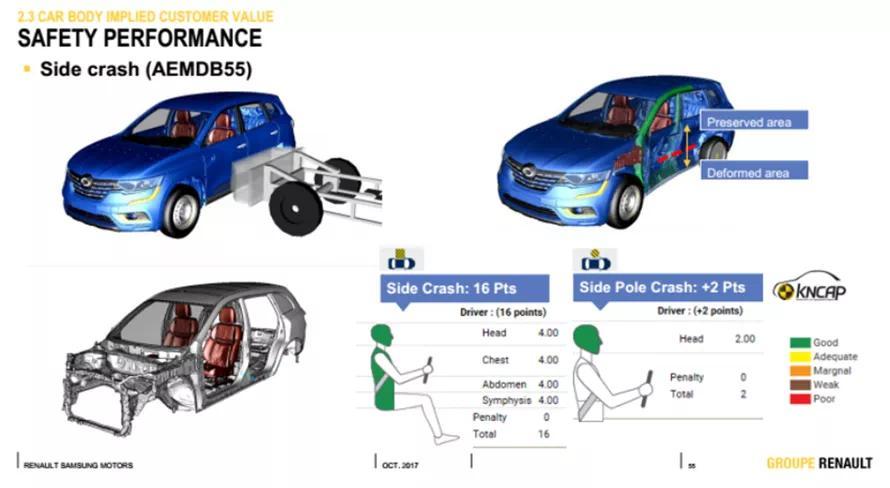

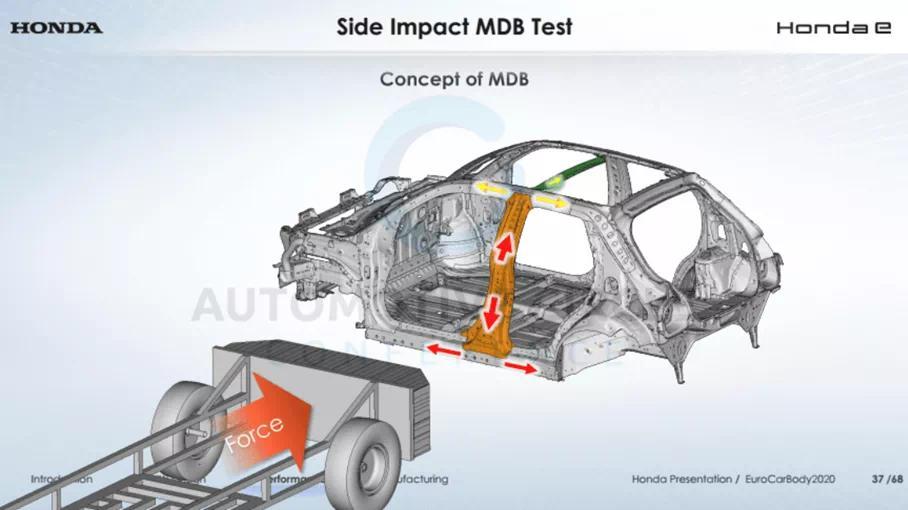

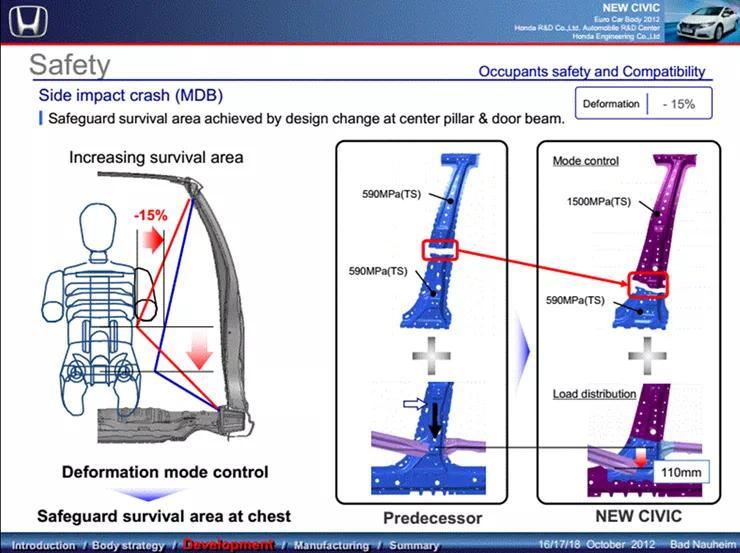

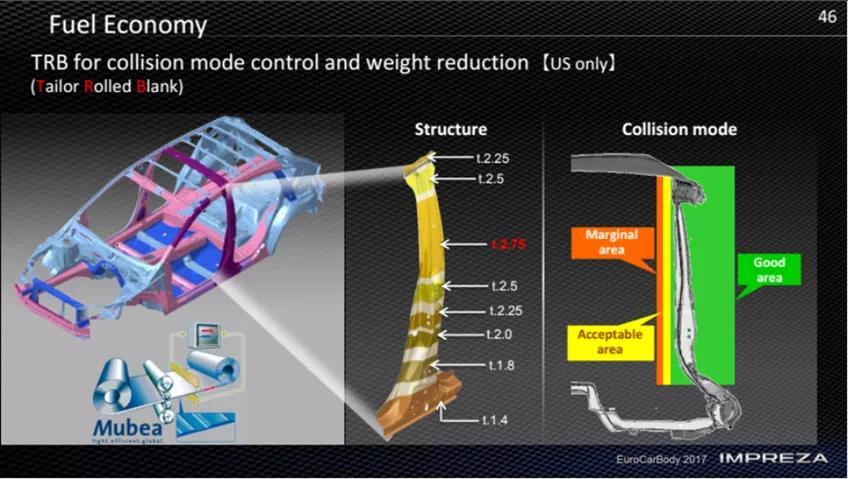

侧面碰撞过程中,B柱会发生变形进而侵占成员空间。对于B柱需要吸收碰撞能量同时还需要控制变形过程中的变形模式减少对成员的伤害。对应成员头部、肩部、胸部的位置要保证足够的空间,对应区域的结构需要足够的强度。而下部空间较大,可以允许发生变形吸收能量。B柱的结构设计需要满足以上性能要求。B柱可以采用拼接焊或辊压成型件的方案,既可以满足性能的要求,又可以达到减重的效果。

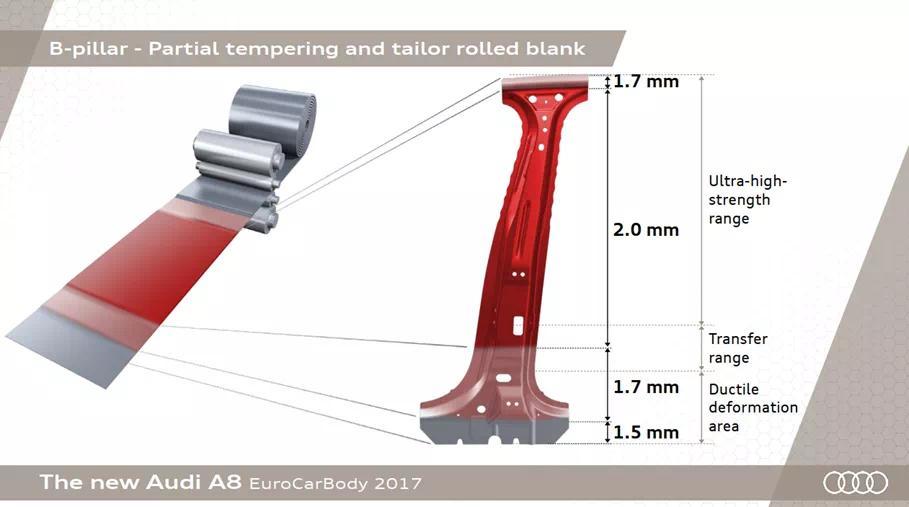

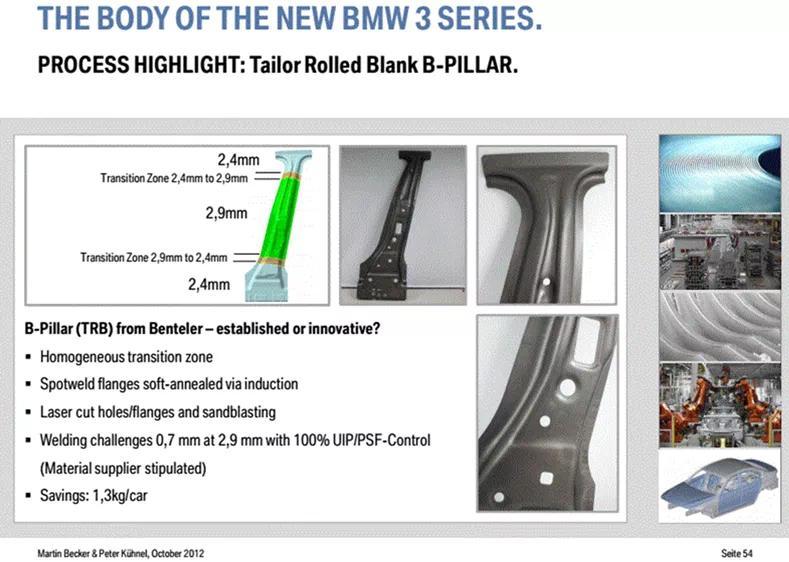

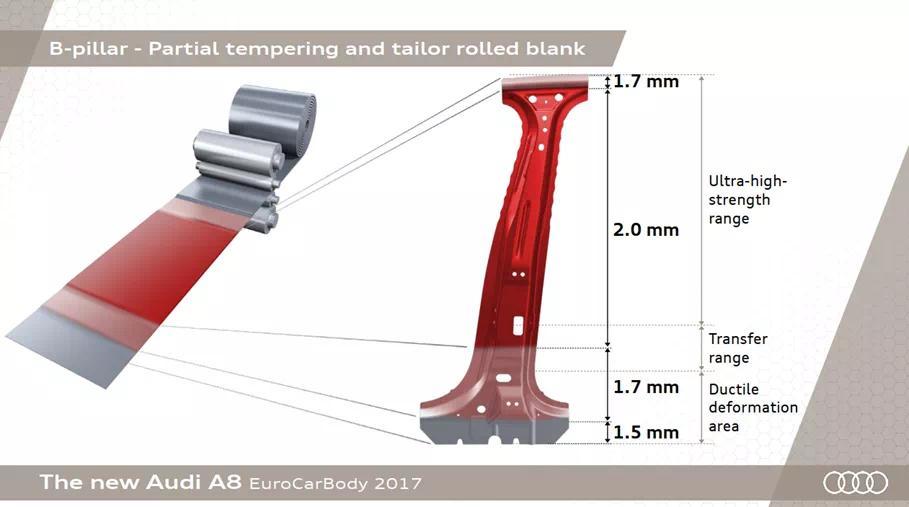

宝马3系 采用连续变截面B柱方案,单车减重1.3Kg。

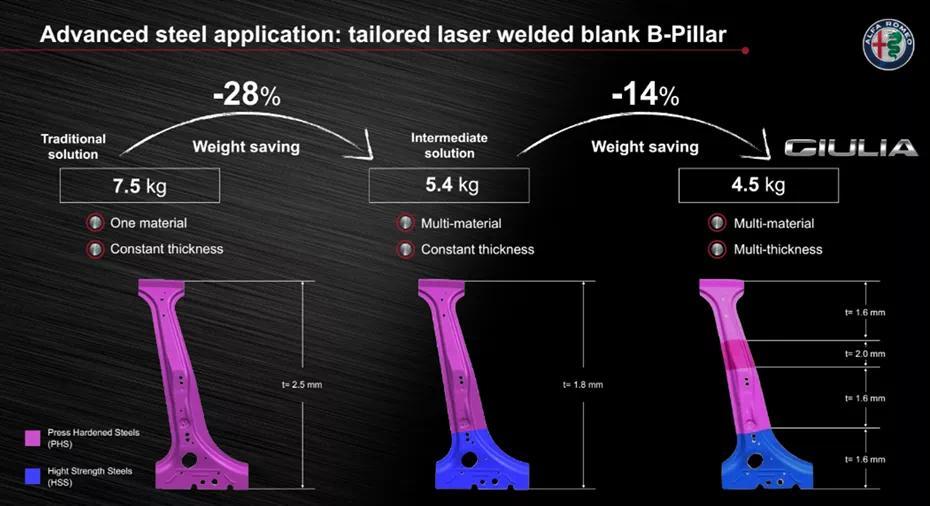

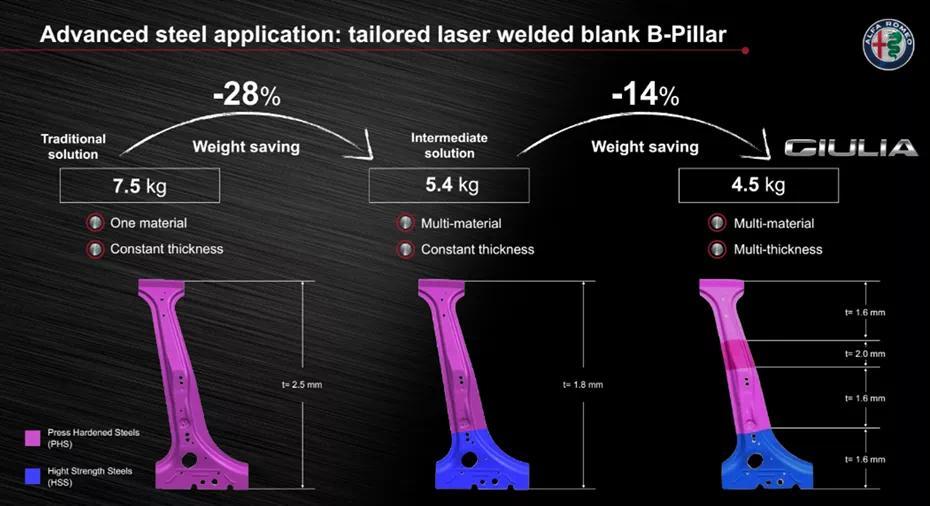

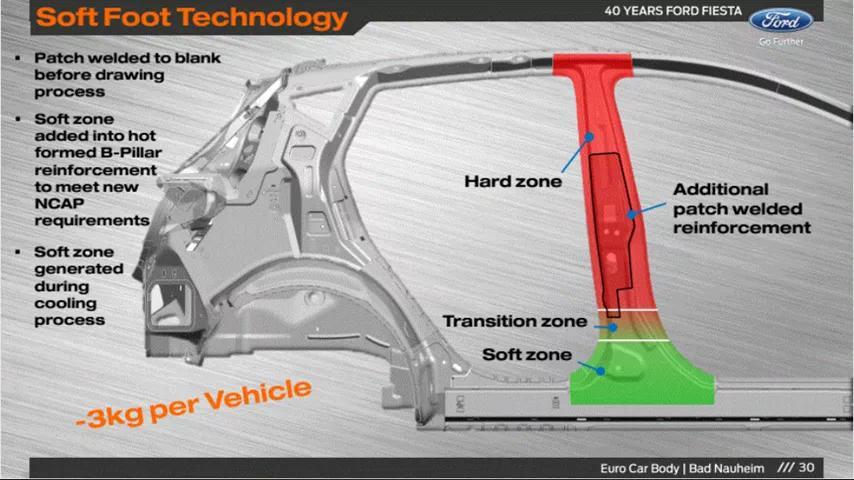

阿尔法罗密欧朱丽叶 采用激光拼接焊B柱方案,减重3Kg,减重40%。

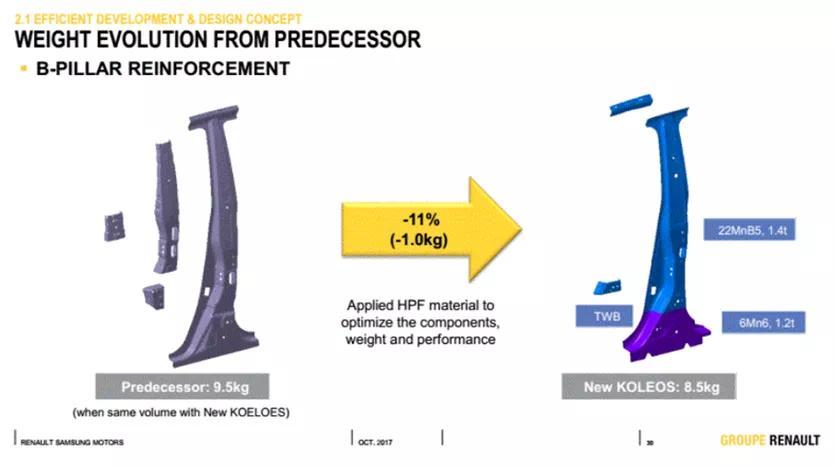

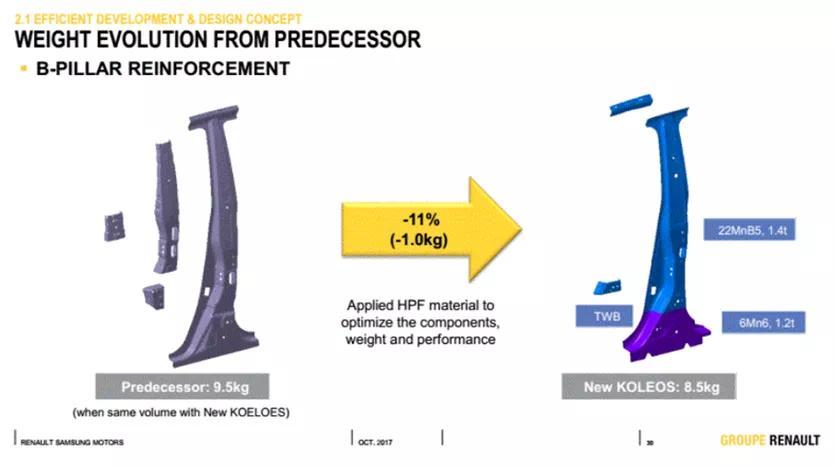

雷诺科雷傲 采用激光拼接B柱方案,减重1.0Kg,减重11%。

以上是一些B柱TWB/TRB方案的实例,通过对B柱结构/材料的优化,提升性能,减重降本!

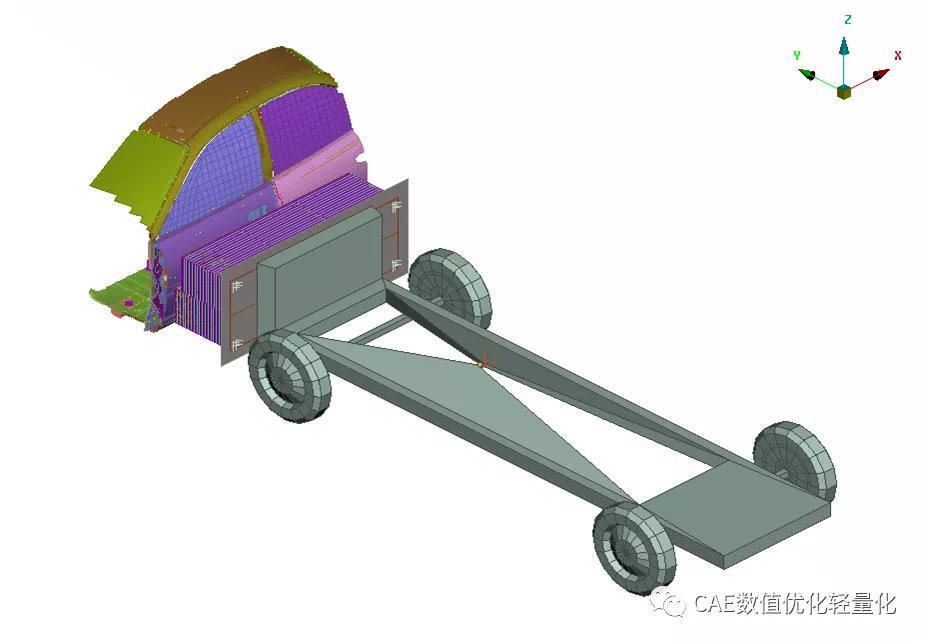

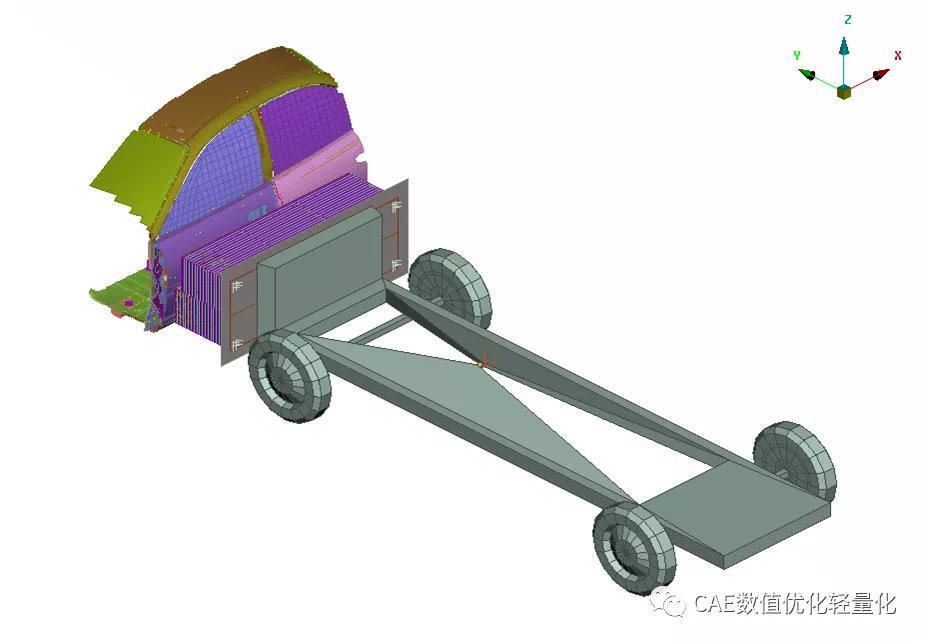

一.子结构模型创建

LS-DYNA子结构通过*INTERFACE_COMPONENT关键字定义子结构分析的数据传递,即将子结构与残余结构交界的节点定义为子结构分析的数据传递节点。通过*INTERFACE_COMPONENT_FILE将这些节点的时间历程解传递到声明的文件中(如d3iff)。在子结构分析中使用*INTERFACE_LINKING_FILE关键字引入节点解用于子结构分析中。

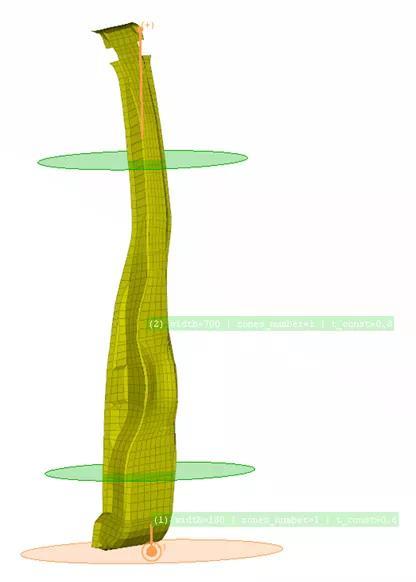

子结构切割位置

子结构计算模型完成模型结果对比

B柱对应假人头部侵入速度对比

从计算结果对比来看,子结构模型分析结果和完整模型分析结果基本上是一致的。满足工程分析要求。

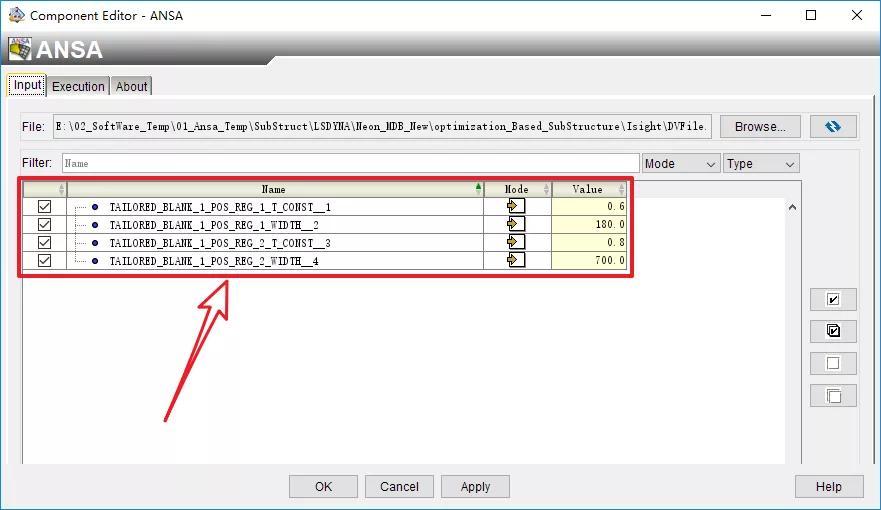

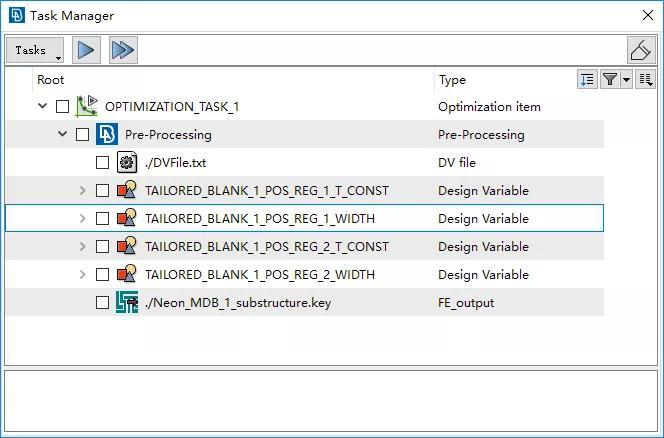

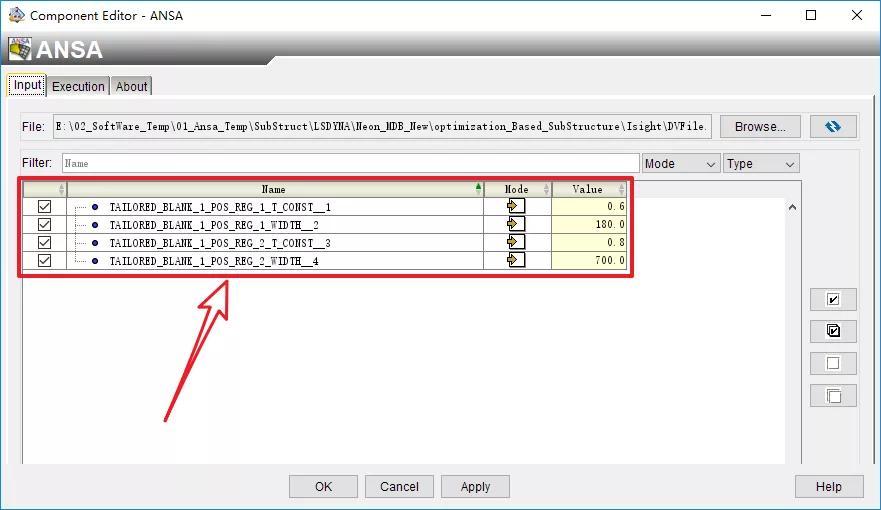

基于ANSA环境,将B柱切割为几个区域,可以对切割位置进行参数化,进而改变不同区域的长度和位置。同时可以针对每个区域进行厚度参数的设置。本例中对B柱进行两个位置的切割,因此需要创建了两个位置参数,同时对切割的区域创建厚度参数。ANSA无法在这里直接对不同位置的材料进行参数化设置,如果同时需要对不同区域的材料进行参数化设置,需要对生成的结构变化后的求解文件进行材料牌号参数化即可。这一点较Depmeshworks设计变量的创建稍显繁琐一些。同时,Depmeshworks还可以支持过渡区域的参数化设置。这一点ANSA也是不支持的。

模型共包括四个参数,即两个切割面位置参数(影响每个部件区域大小和位置)和两个厚度参数。

这里可以看到,切割位置改变后对应区域的网格也会发生重构。

设计响应包括B柱对应点的侵入量和质量。对于LSDYNA结果的获取可以通过使用META或hypergraph等完成。具体方法可以参考公 众号以往的文章。

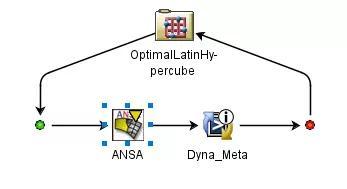

三.基于Isight和子结构法的B柱结构参数优化

案例中选择使用Isight进行优化分析,在LSDYNA计算完成后会生成数量较多的结果文件,部分优化软件对文件的管理不够完善,个别优化软件需要较多的设置来删除文件节省硬盘空间。Isight只需要简单设置下即可。当然,整个优化过程选择其他如LS-OPT、Modefrontier、optimus、heeds等均可,或者通过自编程完成亦可。

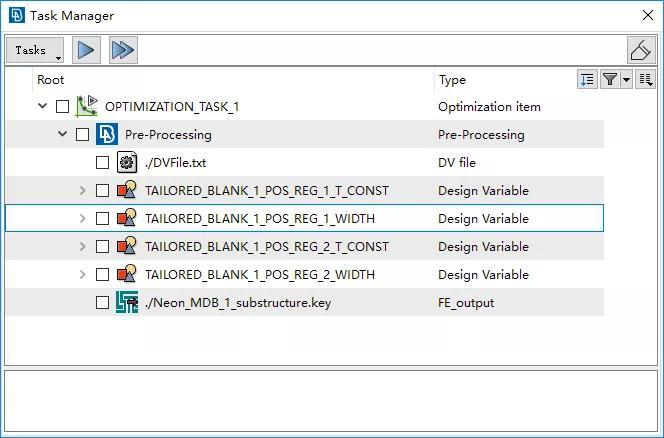

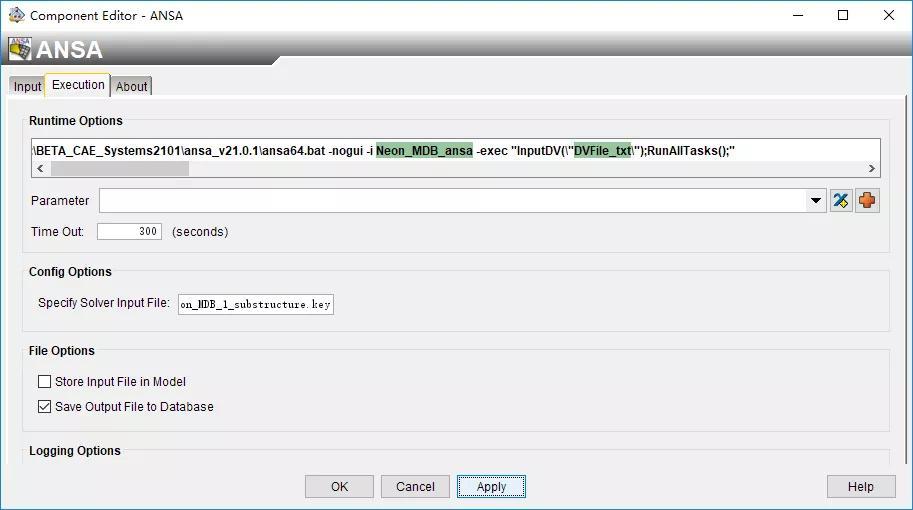

使用Isight自带的ANSA模块,读取参数控制文件创建设计变量,包括4个设计变量。

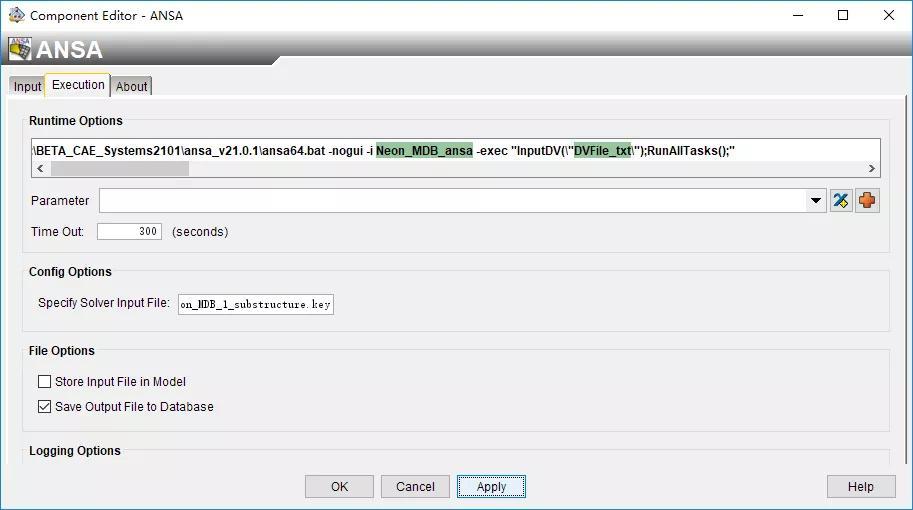

设置ANSA运行命令选项,这个位置会自动填充,如果有需要做调整修改只需要按照ANSA的命令规则进行修改即可。

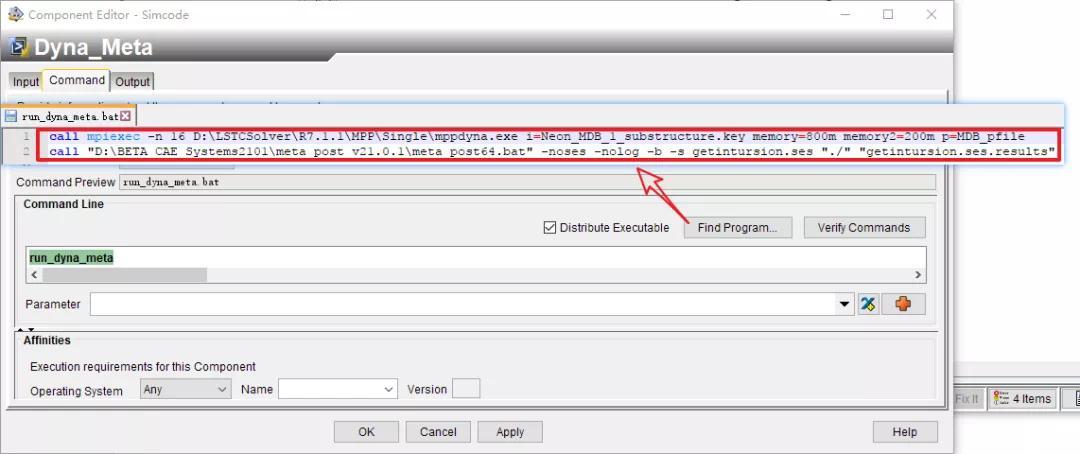

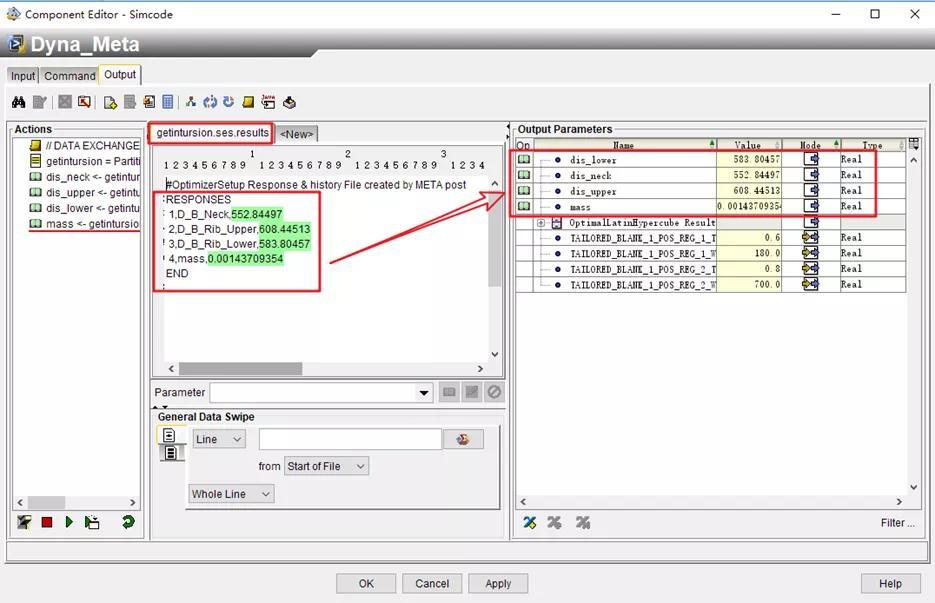

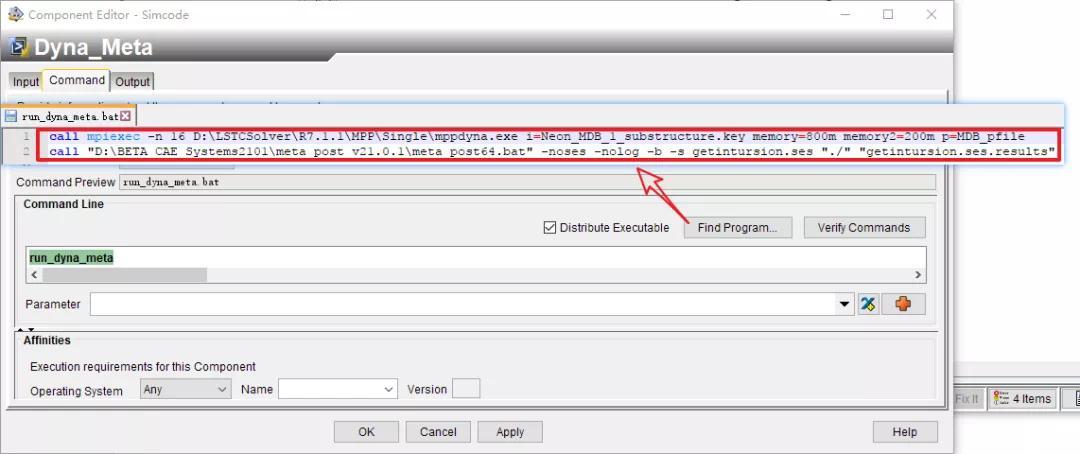

调用LSDYNA进行求解及META进行后处理提取设计响应在一个Simcode模块中进行设置即可。

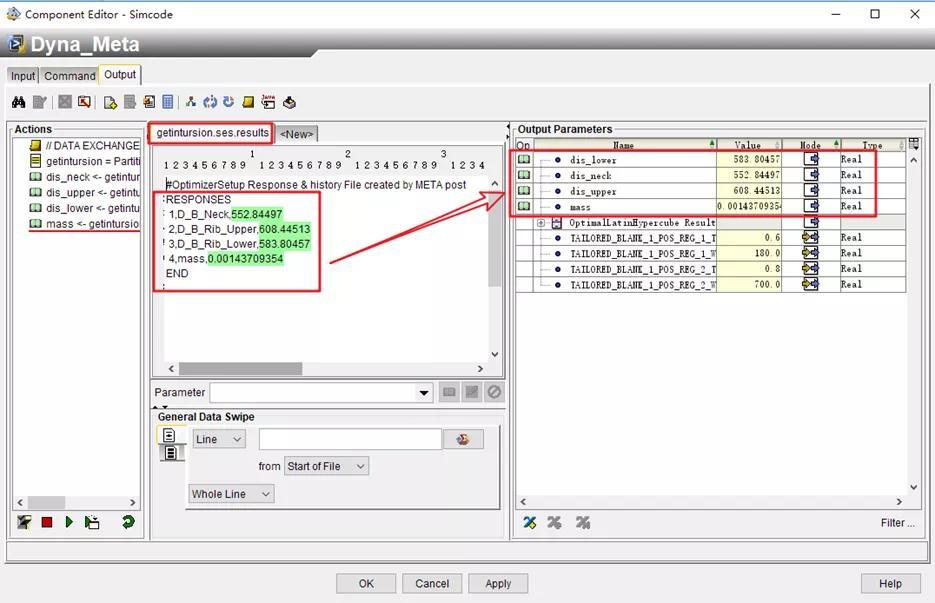

设计响应直接在Output窗口下添加Meta的结果文件即可,对每个设计响应创建结果设计响应。

以上完成了ANSA,LSDYNA和META模块的设置,然后进行DOE分析、代理模型创建、优化计算等操作即可。

整个过程使用了LS-DYNA的子结构法来简化优化模型,进而提升优化效率。即便如此我的笔记本还是跑不动这个优化模型,因此这里就不给优化结果了。从上面的实际案例可以发现,通过对B柱TWB/TRB的参数优化,可以提升性能同时进行轻量化优化设计。当然,TWB/TRB优化方法不仅针对B柱位置,其他的结构同样可以使用相同的方法进行参数化优化设计,如前端纵梁,后边梁,前后地板搭接位置等等。